长距离大型引水隧洞双台车连续衬砌施工技术

2019-10-08

(浙江江南春建设集团有限公司,浙江 杭州 311243)

1 前 言

随着经济的发展,长距离大型引水隧洞工程日益增多。隧洞衬砌在整个隧洞工程中占有重要位置,如何安全、保质、快速地完成隧洞衬砌施工任务,是实现引水工程惠及地方和百姓、争创效益的关键。

本文以杭州市千岛湖配水工程施工13标为例,标段范围为贝山寺支洞控制段—春建支洞控制段,位于富阳区境内,主要工作内容包括桩号87+380~95+860段输水隧洞,其中混凝土衬砌段长约7982m。

工程前期由于地质原因开挖工期严重滞后,因此常规单台车隧洞衬砌无法保证按期完工。经考察研究决定采用双台车连续衬砌施工技术,充分合理利用双台车衬砌混凝土等强及台车就位、行走、封模固定的时间,达到隧洞衬砌连续施工的效果。

2 双台车衬砌施工方案设计

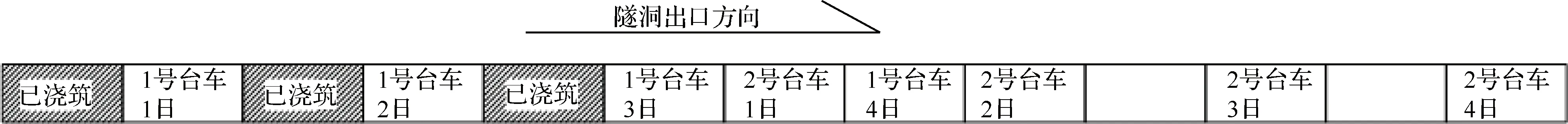

本方案计划在隧洞一个工作面内设置两套钢模台车进行后退式连续混凝土衬砌施工。方案的核心是充分利用每个浇筑仓的混凝土等强时间,在三个浇筑仓1号台车、2号台车和超前底板之间进行依次顺序浇筑从而达到隧洞混凝土全天候循环浇筑的效果。具体方案如下:

a.后面1号台车衬砌浇筑期间,前面2号台车完成卸模、移位、固定及两端封模工作。

b.1号台车衬砌浇筑完成后立即进行2号台车衬砌浇筑工作,在1号台车混凝土等强期间完成2号台车混凝土浇筑。

c. 2号台车衬砌浇筑期间完成前面超前底板钢筋制安、止水安装、模板安装等准备工作。

d. 2号台车衬砌浇筑完成立即进行前面超前底板的混凝土浇筑,在超前底板混凝土浇筑期间完成1号台车卸模、移位、固定工作。

e.前面超前底板浇筑完成后立刻进行1号台车衬砌浇筑,进入下一衬砌浇筑循环。

如此可以充分利用混凝土的等强时间使隧洞混凝土衬砌实现连续施工,最大程度地提高隧洞混凝土浇筑施工效率,并相应提高衬砌混凝土的施工质量,达到节约成本、环保施工的目的(隧洞双台车衬砌顺序见图1)。

图1 隧洞双台车衬砌顺序

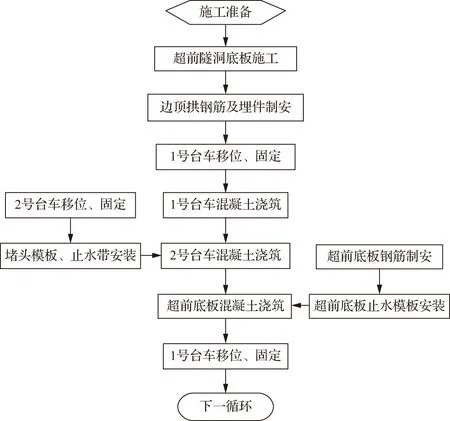

3 施工工艺流程及操作要点

3.1 施工工艺流程

施工工艺流程见图2。

图2 施工工艺流程

3.2 操作要点

3.2.1 施工准备

3.2.1.1 技术准备

a.对水泥、钢筋、砂石料、粉煤灰、外加剂、止水材料等主要材料完成取样检验工作,按照ISO9001质量体系要求对检验合格材料做好标识,严禁不合格材料进场。

b.完成浇筑混凝土配合比设计与试验,以及混凝土中拟掺用外加剂的生产性试验。

c.钢模台车模板制作、安装、调试完成。连接段的异形模板提前制作完成,封头模板等钢模准备到位。

d.完成施工测量放样和洞壁的设计边线检查,挖除欠挖和松动岩石,保证混凝土衬砌厚度,对断层、裂隙破碎带等部位按照设计要求处理完毕。

e.对工人完成施工方案的技术交底工作。

3.2.1.2 物资、设备准备

a.混凝土拌和系统:采用2台双卧轴JS750型强制式拌和机。

b.混凝土运输设备:采用9m3混凝土运输罐车,每个工作面配4辆。

c.混凝土浇筑设备:采用HBT6013-5拖式混凝土输送泵泵送混凝土入仓浇筑。

d.混凝土振捣设备:采用长轴插入式振捣器和附着式平板振捣器。

e.钢筋制运安设备:钢筋制作设备配备2套;运输采用5t改装型平板车;安装采用2台自制操作台车;交直流焊机数台。

f.衬砌模板设备:采用2台厂家定制的12.15m电动行走、液压收放模板钢膜台车。

以上机械、设备使用前需经过相关单位的联合验收,同时备足常用和易耗配件以及其他施工周转性材料和所需小型设备等。

3.2.1.3 人员准备

满足隧洞混凝土施工需要的木工、钢筋工、电焊工、浇捣工、泥工、机械操作工、电工等,主要施工操作人员均必须在工程主体开工前到位。特殊作业工种先组织技术培训考核工作并持证上岗,做好施工前的安全、技术交底工作。

3.2.2 底板施工

3.2.2.1 底板清基

隧洞底板清基采用镐头机、风镐,由人工辅助完成。清除基面所有的浮渣,对有欠挖部位进行处理,以保证设计衬砌断面尺寸。清基完成冲洗干净后,经建设单位、监理单位、设计单位、地质勘察单位和施工单位进行隐蔽工程联合验收合格之后,进入下道施工工序。

3.2.2.2 底板钢筋制安

3.2.2.2.1 钢筋采购、试验

a.钢筋在符合质量条件的生产厂家购买,每批钢筋均应附有产品质量合格证明书、出厂检验报告。进场后钢筋应分类妥善存放,并做好明显标识。

b.钢筋在使用前需进行机械性能试验,以同一炉(批)号、同一截面的钢筋为一批取样,进行抗拉和冷弯试验。

c.钢筋表面应洁净无损伤,油漆、铁锈等在使用前清除干净,带颗粒状或片状老锈的钢筋不得使用。

3.2.2.2.2 钢筋制作

检查合格后的钢筋由钢筋加工厂按设计图纸集中下料加工,按设计钢筋规格形状制作,加工后钢筋允许偏差及圆钢末端弯钩长度均应满足设计及规范要求。

3.2.2.2.3 钢筋运输安装

钢筋加工厂制作好的钢筋由5t平板汽车运至各作业面,现场人工进行绑扎、焊接安装。钢筋数量、位置、搭接长度、焊缝、保护层均应符合设计及规范要求。根据设计纵向分缝,底板两侧矮边墙应按设计和规范预埋边墙钢筋。

3.2.2.3 止水带安装

a.止水带采用钢边橡胶止水带,按设计指标要求向质量、信誉好的厂家采购并附出厂合格证和质量检验证明书,进场取样检测合格后方可使用。

b.止水带安装于相邻先浇块的结构缝面上,结合封头模板的安装加固同步进行。

c.橡胶止水带在施工现场集中下料,尽可能做到整条安装。橡胶止水带的衔接应采用硫化连接,温度控制在250~270℃,并适当加压进行焊接,其搭接长度符合设计及规范要求。

3.2.2.4 模板安装

底板两端封头模板采用定型木模板现场拼装、固定。根据设计纵向施工缝位置(见图3),与底板两侧矮边墙模板一并安装完成。

3.2.2.5 底板及矮边墙混凝土浇筑

a.混凝土浇筑前的各项准备工作全部完成后,邀请监理工程师对浇筑仓面组织隐蔽验收,经监理工程师签字确认合格后,方可开仓浇筑混凝土。

b.混凝土在拌和站生产,9m3混凝土罐车运至现场泵送入仓,人工平仓浇筑,插入式振捣器及平板振动器振捣密实。振捣应认真仔细,振捣头不得触及止水结构,以免损坏止水结构。最后底板面层混凝土由人工抹面压光。

c.当混凝土养护强度达3.5MPa以上,可以拆除封头模板,模板拆除后应及时覆盖洒水进行养护。

根据隧洞双台车连续衬砌施工组织安排,底板混凝土施工应超前1号台车10仓以上,方可满足双台车连续施工要求。

图3 纵向施工缝设置及详图(单位:cm)

3.2.3 边顶拱钢筋及埋件制安

3.2.3.1 钢筋制安

钢筋采购、试验、制作同前底板钢筋。钢筋安装流程如下:

a.底板及矮边墙混凝土达到一定强度后,方可在上面进行边顶拱钢筋及埋件安装施工。

b.钢筋在加工厂分段制作完成后,由5t平板汽车运至各作业面,人工进行绑扎、焊接安装。

c.钢筋绑扎利用自制钢筋安装台车(见图4)施工,钢筋台车由钢管搭设而成。根据隧洞轮廓尺寸,钢筋安装台车设置上、中、下三层操作台面进行操作,台车底部设置滑轮便于行走,滑轮设有制动,保证台车在钢筋安装过程中的稳定。

d.钢筋的搭接采用绑扎和焊接两种方式。现场绑扎时必须按设计图纸的尺寸和保护层要求施工。钢筋网采用点焊与岩壁锚筋固定以保证混凝土保护层的厚度。在各排钢筋之间,用短钢筋支撑以保证位置准确。钢筋焊接的搭接长度,单面焊为10d,双面焊为5d。

边顶拱钢筋安装应在台车混凝土衬砌完成之前进行,一般超前4~5仓,不占用混凝土衬砌工期。

图4 钢筋绑扎设计图(单位:mm)

3.2.3.2 预埋件安装

隧洞边顶拱衬砌待浇筑仓面预埋件主要是回填和固结灌浆孔预埋,埋管采用PVC管,外径不小于4cm,厚度2mm。当仓面钢筋制安完成后,采用上述规格PVC管进行预埋固定,要求预埋管穿过钢筋层,孔位、孔斜符合设计要求,孔口用土工布包布条等弹性材料堵口保护,防止杂物落入及浇筑时混凝土堵塞,保证在混凝土浇筑过程中不产生移位(见图5)。

图5 灌浆预埋管设计详图

3.2.4 1号台车移位、 固定

3.2.4.1 钢模台车定制

隧洞钢模板衬砌台车具有综合成本低、结构可靠、操作方便、衬砌速度快、隧道成型面好等优点。为保证混凝土浇筑质量,脱模后呈良好轮廓,隧洞边顶拱钢筋混凝土衬砌采用长度12m的钢模台车。台车由有资质的专业厂家制作完成,强度刚度经设计验算满足设计及施工要求。安装拆卸由专业人员操作完成,出厂前进行组装验收合格后方可出厂。

3.2.4.2 台车现场组装验收

为方便运输,台车出厂采用分体、分件运至施工现场,现场进行二次组装,组装完成后进行各个系统调试,调试正常后提交相关单位进行使用前验收,验收合格后方允许使用。

3.2.4.3 1号钢模台车移位固定

台车在顶模架体与门架之间设有防倾翻装置,可以使台车行走及站立时保证稳定和安全。

当隧洞边顶拱待浇筑仓面钢筋和预埋件安装完成后,报监理工程师验收,通过后即可将1号衬砌台车通过设置在底板面上的轨道行走到待浇仓面位置。根据施工组织,1号台车就位前,拟浇筑部位前后仓混凝土已浇筑完成,属于夹仓浇筑。就位后,由测量进行复测,同时进行模板清理及涂油,按设计衬砌中心线及腰线通过油缸校正钢模,通过左右和对地丝杠进行模板及台车整体固定,固定好后再次进行复测加固(见图6)。

图6 1号台车就位固定

3.2.5 1号台车混凝土浇筑

a.混凝土浇筑前的各项准备工作全部完成后,由监理工程师对浇筑仓面进行隐蔽验收,经监理工程师签字确认合格后方可开仓浇筑混凝土。

b.混凝土在混凝土拌和站生产,9m3混凝土罐车运至工作面,采用泵送入仓。

c.侧墙混凝土由溜槽经两侧工作窗入料进行浇筑,为保证台车受力均匀,两侧混凝土浇筑应对称同步进行,分层厚度为30~50cm,两侧混凝土表面高差不大于50cm,以防止模板支撑移位,同时采用插入式振捣器振捣。

d.混凝土由顶模注浆口入料进行浇筑,顶拱浇筑时注意观测混凝土注入情况,发现混凝土浇筑满仓时应立即停止泵送混凝土,以避免顶部模板局部压力过大,造成模板变形。混凝土振捣采用附着式振捣器(见图7~图8)。

e.混凝土浇筑必须保持连续性,若超过允许间歇时间,则按工作缝处理。

f.模板拆除结合下一浇筑块的模板安装同步进行,采用钢模台车随拆随装。为加快施工进度,在保证混凝土强度的前提下,一般先拆除边墙的模板然后去安装下一循环,再拆除拱顶模板。

图7 隧洞衬砌混凝土入仓

3.2.6 2号台车浇筑准备

3.2.6.1 移位、固定

根据施工组织安排,1号台车在后,2号台车在前,先进行1号台车浇筑,后进行2号台车浇筑,1号台车混凝土浇筑期间进行2号台车移位、固定及其他准备工作。

3.2.6.2 2号台车堵头模板、止水带安装

a.堵头模板安装。堵头模板可根据开挖及一次支护情况架设,堵头板一定要顶在岩面上。为防止U形螺栓受力过大,堵头板的悬臂端要用斜撑顶紧。安装时一定要进行严密封堵,并支撑牢固,以防混凝土浇筑时出现漏浆及变形。

b.止水带安装。止水带安装结合封头模板的安装加固同步进行。在每模的接缝处按照图纸要求设置钢边橡胶止水带,止水带安装左右两侧要均匀,离迎水面的位置要符合设计要求,同时要满足安装牢固,浇筑混凝土时不移位(见图9)。

3.2.7 2号台车混凝土浇筑

a.1号台车混凝土浇筑结束后,直接连接泵管进行2号台车混凝土浇筑,泵管内剩余混凝土由现场移动空压机吹至泵车处利用。

b.浇筑同1号台车。

3.2.8 超前底板浇筑

a.浇筑准备。2号台车混凝土浇筑期间完成超前两仓底板的钢筋制安、止水安装、端部及矮边墙模板安装工作。

b.底板浇筑。2号台车浇筑结束后立即进行底板浇筑,泵管内剩余混凝土由现场移动空压机吹至泵车处利用。

3.2.9 1号台车接续浇筑

a.浇筑准备。超前底板浇筑期间,1号台车混凝土已达到强度要求,进行相应的卸模、移位、固定等浇筑准备工作。

b. 1号台车接续浇筑。超前底板完成浇筑后即刻进行1号台车接续浇筑,进入下一个施工循环。

图9 2号衬砌台车封模图

4 结 语

杭州市千岛湖配水工程施工13标的实践证明:采用隧洞双台车连续衬砌施工技术,充分利用第一辆单台车混凝土等强时间进行隧洞混凝土连续浇筑,有效解决了单台车衬砌效率低、相对进度慢的难题。同时可以利用第一辆台车衬砌结束后的剩余混凝土,即降低成本又达到环保施工的目的,使得原来工期滞后的问题得以解决,为保证整个千岛湖引水工程按期通水奠定了基础,为工程按期发挥效益做出了贡献。该技术的成功应用可为类似工程提供借鉴。