核电厂在制蒸汽发生器管板损伤缺陷修复方案研究

2019-09-28匡艳军邱振生

金 亮 ,匡艳军 ,邱振生 ,邹 杰

(1.核电安全监控技术与装备国家重点实验室,深圳518172;2.深圳中广核工程设计有限公司,深圳518172;3.东方电气(广州)重型机器有限公司,广东广州511455)

0 前言

蒸汽发生器是压水堆核电厂核岛关键设备之一,CPR1000技术路线的蒸汽发生器结构如图1所示,它是连接一回路和二回路的关键热交换器,其主要功能是通过一回路冷却剂将反应堆堆芯产生的热量传递给二回路,使得二回路的水产生蒸汽推动汽轮机发电[1]。蒸汽发生器结构复杂、制造技术难度大、制造周期长,由于它是连接一回路(放射性回路)和二回路(非放射性回路)的枢纽,其制造质量和进度直接关系到核电厂的安全性和经济性。

图1 SG结构示意Fig.1 Sketch of SG

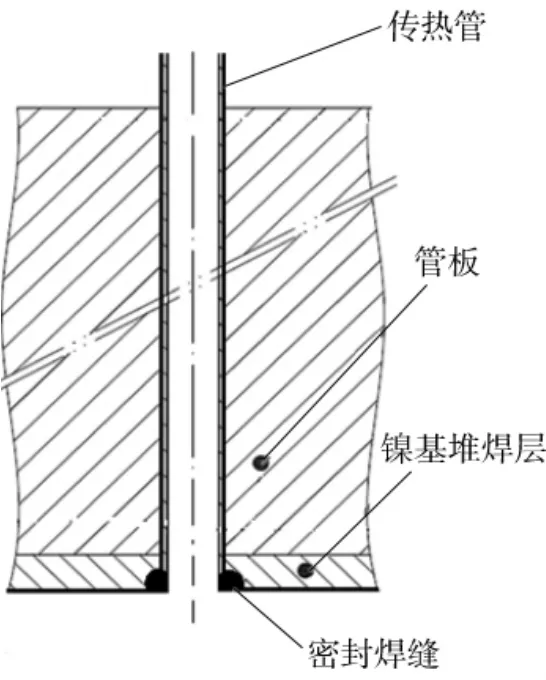

蒸汽发生器管板是核岛主设备中最厚的实心锻件,管板材料为Mn-Ni-Mo低合金钢(法国牌号18MND5),韧性和淬透性良好。管板一次侧(放射性回路侧)表面堆焊厚度约9~10 mm的镍基合金堆焊层(Inconel 82),以保证与传热管有良好的焊接性。传热管材料为NC30Fe(法国牌号,等效为Inconel 690),4 474根传热管两端穿入管板上的8 948个管孔,传热管两端与管板镍基合金堆焊层采用不填丝的自动钨极惰性气体保护焊(GTAW)工艺进行密封焊接(见图2)。传热管与管板密封焊缝作为一回路压力边界,是蒸汽发生器中最敏感薄弱的部位。

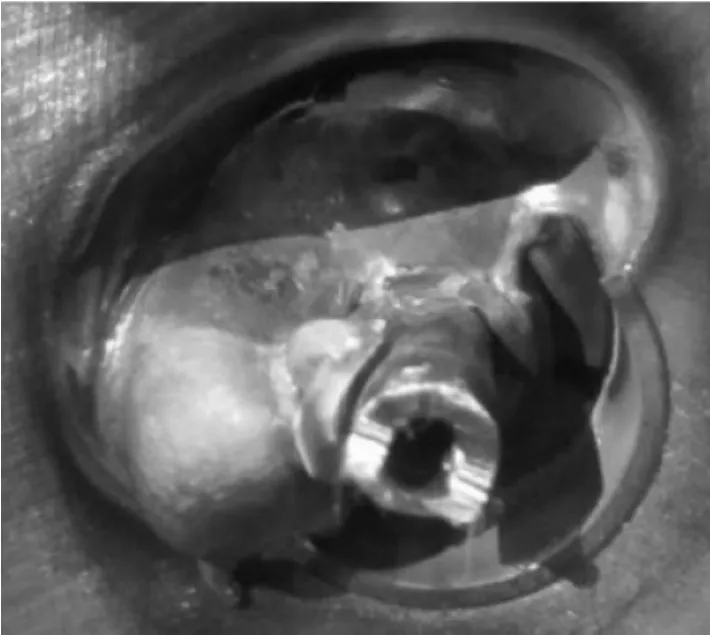

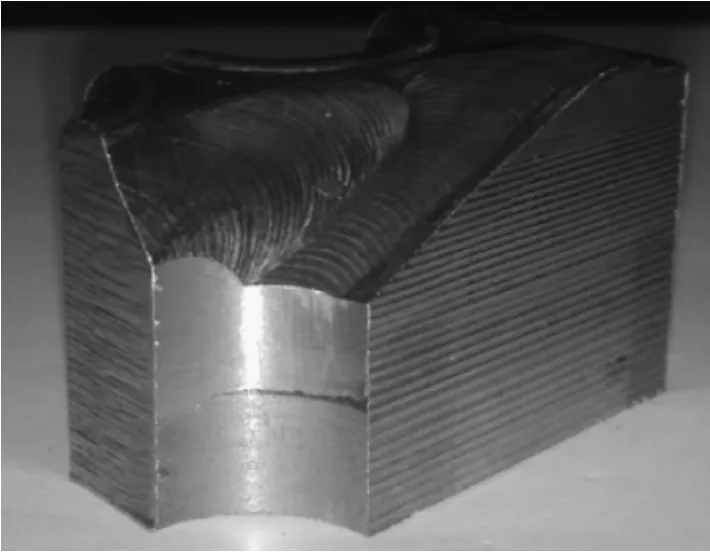

某项目在制蒸汽发生器进行管板与传热管密封焊作业时,因焊接设备故障造成蒸汽发生器管板一次侧镍基合金堆焊层、管板母材、传热管端部发生熔塌损伤质量事件(以下简称熔损事件),如图3所示。该质量事件致使蒸汽发生器一回路压力边界的完整性受到破坏,直接威胁到设备质量并制约了项目进展。因此,制定合理可行的修复方案并完成产品返修成为关键。

图2 密封焊缝结构示意Fig.2 Sketch of seal weld

图3 蒸汽发生器密封焊缝Fig.3 Seal weld characteristics of SG

1 缺陷分析

通过排查焊接操作工、焊接设备、焊接工艺及焊接环境等因素,确定熔损事件发生的直接原因是焊接过程中焊接设备电流超差保护功能失效导致焊接热输入量急剧增加,并通过试验对缺陷信息做进一步分析和评估。

1.1 焊接热输入量估算

根据焊接热输入量计算公式 Q=k(U×I/v)×10-3,k表示不同焊接方法的热效率,为固定常数。焊接方法一定时,热输入量是由焊接电流I和焊接电压U乘积或焊接速度v决定。熔损事件发生时焊接速度v未发生改变,可知焊接热输入量急剧增加是由焊接电流I和焊接电压U的乘积增加所致。

采用覆膜方式获取缺陷部位熔融物的固体模型(见图4),并将固体模型通过液体排出法测出熔融物体积,理论计算熔化该体积熔融物所需的热输入量,再通过焊接热输入量公式,在焊接速度不变时,推算出焊接电流和焊接电压的乘积。

图4 熔融物体积测定Fig.4 Volume measurement of the molten metal

1.2 缺陷复现试验

根据焊接冶金原理[2],焊接电流影响熔深,焊接电压影响熔宽。在焊接电流和电压均发生改变时,会导致图3所示的凹坑形貌。缺陷复现试验在传热管与管板密封焊缝的焊接见证件试板上进行,采用密封焊用焊接设备进行焊接参数组合试验,通过调整焊接电流和焊接电压来复现缺陷形貌,并获取所需焊接参数。采用表1所示的焊接工艺参数,基本复现了产品缺陷形貌(见图5)。

表1 模拟件缺陷复现试验焊接工艺参数Table 1 Welding parameters for reproducing damage testing of mock-ups

图5 模拟件缺陷复现形貌Fig.5 Reproducing damage characteristics of mock-ups

1.3 缺陷尺寸分析

采用缺陷复现试验焊接工艺参数制备模拟件1和模拟件2,用于确定缺陷对管板低合金钢母材造成的热影响区大小,为后续产品热影响区的清除提供尺寸信息。对模拟件1沿垂直于管板堆焊层表面纵向锯切,测得其在缺陷深度方向上形成的热影响区尺寸最大值为1.7 mm。对模拟件2沿平行于管板堆焊层表面每间隔1.5 mm逐层进行线切割,通过金相检验测得在管板平面方向上形成的热影响区尺寸最大值为4 mm。模拟件1、模拟件2及产品缺陷信息如表2所示。

表2 模拟件缺陷尺寸与产品损伤缺陷尺寸信息Table 2 Damage information of mock-ups and the product

2 修复方案

根据产品损伤缺陷分析,损伤凹坑已深入管板低合金钢母材5.7 mm(含热影响区)。根据设计规范RCC-M[3]及工程经验,低合金钢焊接返修后需进行热处理来改善焊接热影响区的组织和性能。然而熔损事件发生时,蒸汽发生器管束组件已完成最终热处理并组装,且完成大部分传热管穿管、定位胀接和密封焊工序,补焊后的热处理(温度范围为595~620℃)将会带来管孔变形、传热管变形和氧化、胀接应力释放等一系列风险,甚至由此导致传热管和管板报废,热处理风险过大。基于上述风险,制定三种潜在的无需焊后热处理的焊接修复方案。

2.1 异形堵头焊接方案

打磨清除缺陷及低合金钢母材热影响区,根据缺陷清除后的凹坑形状配做异形堵头(690合金)并对异形堵头与管板镍基合金堆焊层进行密封焊接。同时,其邻近管孔采用常规焊接堵头(690合金)进行焊接堵管(见图6)。堵头与管板镍基合金堆焊层均为镍基合金,焊后无需进行热处理。

图6 异形堵头方案示意Fig.6 Scheme of the weird shape plugs

2.2 机械堵头+盖板焊接方案

打磨清除缺陷及低合金钢母材热影响区并打通邻近管桥,形成规则的凹坑形状。首先对损伤管孔及其邻近管孔用机械堵头进行胀管密封,再采用镍基合金盖板(690合金)与管板镍基合金堆焊层进行焊接。根据设计规范,盖板焊缝距离管板母材至少3.2 mm(见图7),可保证焊接对管板母材无热影响,焊后无需进行热处理。

2.3 回火焊道修复方案

图7 机械堵管+盖板焊接方案示意Fig.7 Scheme of the mechanical plugs plus welding plate

回火焊道技术[4]是一种通过控制焊接热输入量及熔敷焊道尺寸等因素,在焊道表面指定位置熔敷焊道,借助后一焊道/层的焊接热对前一焊道/层产生的粗晶区进行短时间“回火”,达到改善母材或熔敷金属热影响区组织和性能的目的,可免除焊后热处理。回火焊道技术在国外核工业、常规电站、石化等行业高温高压部件的焊接修复中得到了广泛应用[5]。

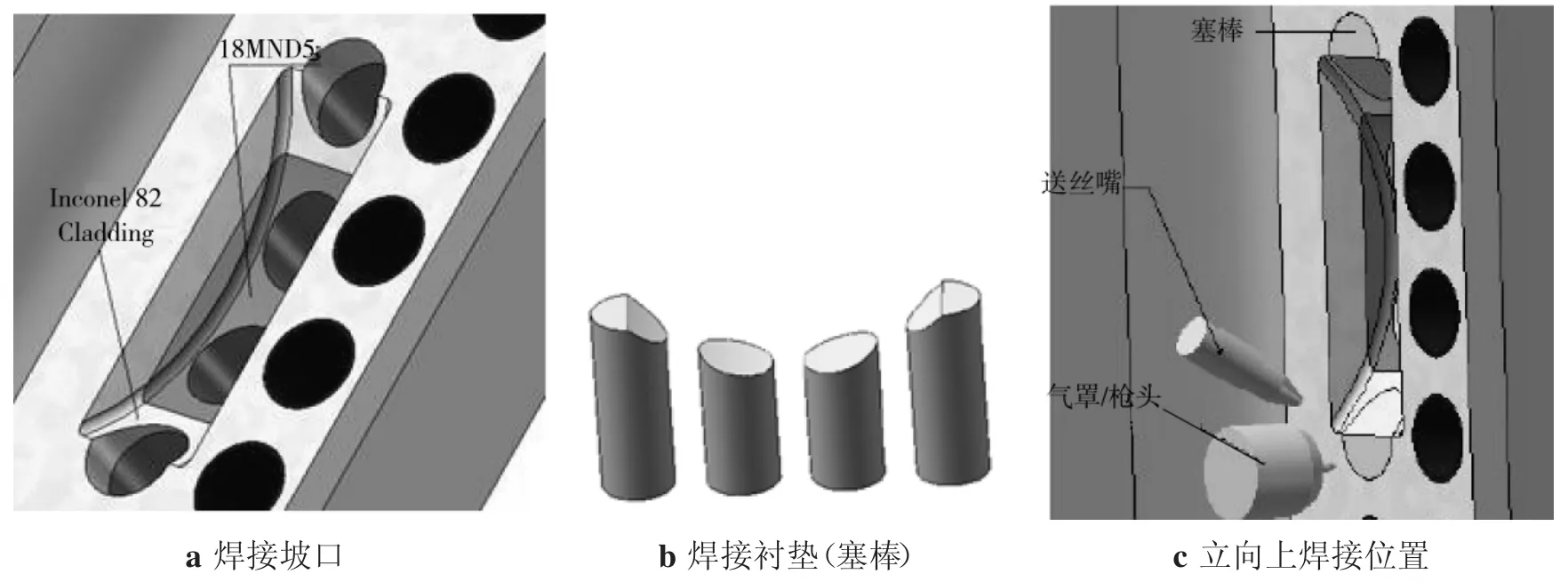

回火焊道修复方案实施流程:(1)打磨清除缺陷及低合金钢母材热影响区并打通邻近管桥,拔出传热管并锯切30 mm,再退管至原位;(2)采用机加工方式进一步扩大凹坑尺寸并形成弧面焊接坡口,便于自动焊(GTAW)的实施;(3)通过力学评估采用镍基合金焊丝补焊管板母材不影响管板结构功能,避免先采用低合金焊丝补焊管板母材、再采用镍基合金焊丝补焊管板堆焊层的复杂性;(4)配做同材质塞棒装配于管孔中作为焊接衬垫,采用立向上回火焊道自动焊技术焊接镍基合金(Inconel 82)填充凹坑;(5)焊接完成后通过机加钻孔方式去除塞棒和多余的堆焊金属,恢复管孔尺寸;(6)拔出传热管,按照传热管与管板常规焊接工艺进行密封焊接。

回火焊道修复方案示意如图8所示。

2.4 修复方案分析

针对上述三种潜在的免除焊后热处理的焊接修复方案,从修复方案可操作性、技术难度、泄露风险及在役检修等方面进行对比分析及评价,如表3所示。

综合上述三种潜在修复方案的优劣可知,采用回火焊道修复方案,既有利于保证焊缝质量和管板结构完整性且无需堵管;同时便于在役检修,可降低检修成本及检修人员辐照剂量,从而确保核电厂的安全性和经济性。因此,回火焊道修复方案成为管板缺陷修复的首选方案。

图8 回火焊道修复方案示意Fig.8 Scheme of temper bead welding

表3 三种潜在修复方案对比分析Table 3 Comparative analysis of three potential schemes

3 回火焊道工艺模拟试验验证

根据文献[6-8],回火焊道的回火效果可通过金相和硬度检验进行判断。按照回火焊道修复方案,在传热管与管板焊接见证件试板上开展回火焊道工艺试验并进行金相和硬度检验。

3.1 试验方法

采用立向上自动GTAW方法,焊丝为Inconel82,规格φ0.9 mm,保护气体为氩气,纯度99.997%,焊道之间搭接量在40%~60%。焊接完成后对焊缝及热影响区进行金相检查和硬度测试。

3.2 试验结果

(1)金相检查。

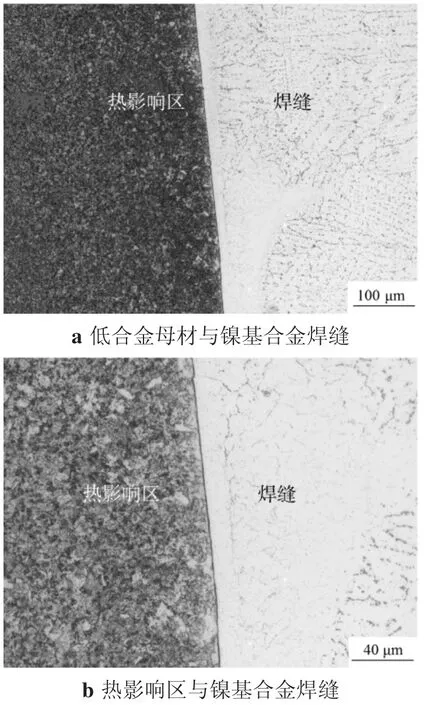

沿纵向切开焊缝,在焊缝宏观金相中(见图9)未发现裂纹,焊道之间、熔敷金属与母材之间结合良好。焊缝微观金相如图10所示,焊缝和热影响区的微观组织正常,未发现异常粗大的组织,低合金钢热影响区经过回火焊道的回火作用形成了良好的回火组织,热影响区晶粒度测试为8.5级。

图9 焊缝纵截面(沿凹坑纵截面切开)Fig.9 Macrostructure of longitudinal section weld

(2)硬度测试。

在焊缝横截面上,采用维氏硬度计对回火焊道焊缝、热影响区和低合金钢母材每间隔0.5 mm进行硬度测试,试验载荷为10 kg。1号测试线位于低合金钢母材表面以下1 mm位置处,2号测试线位于焊缝半厚度处,3号测试线位于焊缝根部表面以上1.5 mm位置处。硬度测试结果显示(见图11),三条硬度测试线所覆盖的整个焊缝截面及热影响区的硬度值均小于320 HV10,满足设计规范要求,验证了回火焊道工艺的回火效果。

图10 焊缝微观金相组织Fig.10 The microstructure of the weld

图11 焊缝横截面硬度测试结果Fig.11 Micro-hardness of the transverse section weld

(3)根部未熔合缺陷。

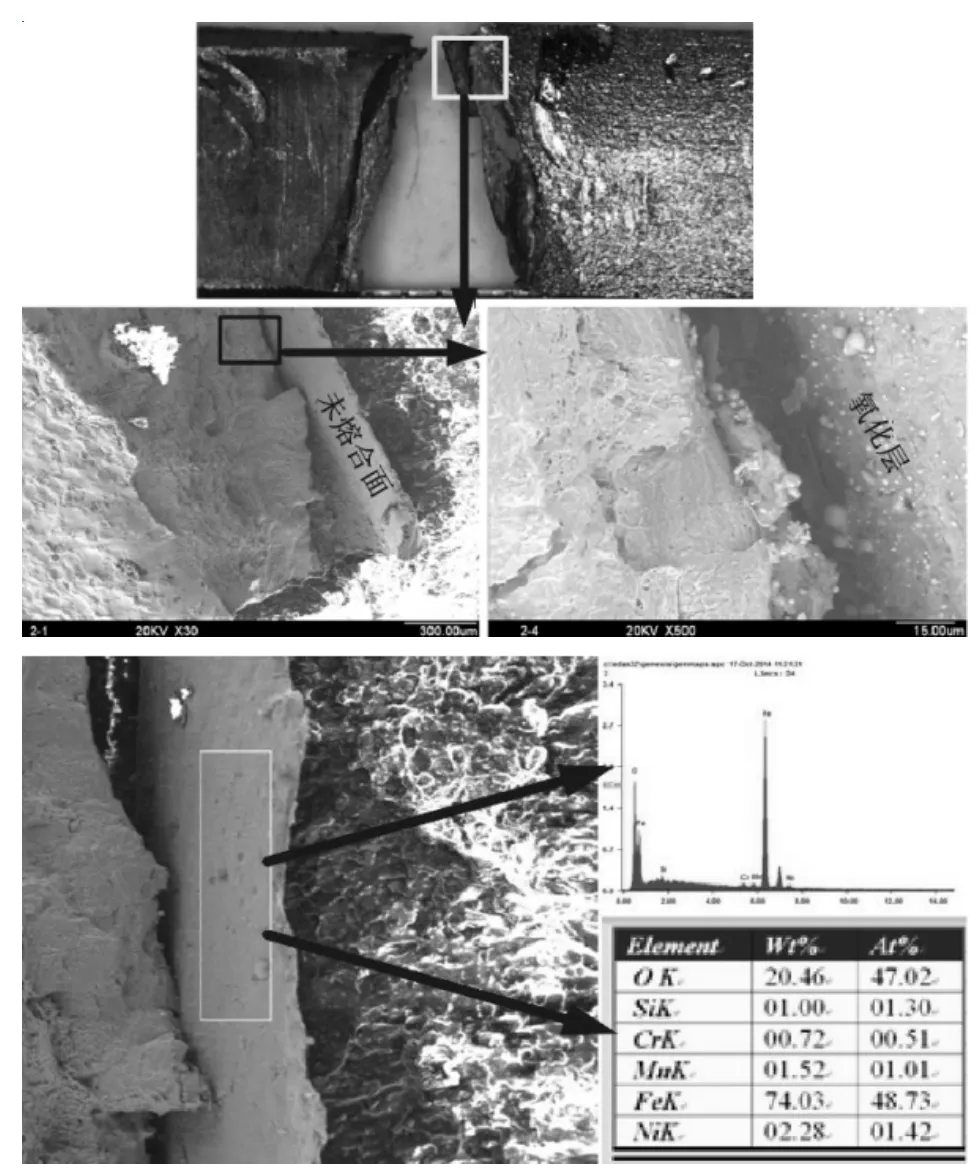

采用移动数控镗铣床对返修焊缝进行钻孔去除焊接衬垫(塞棒)时发现焊缝根部存在缺陷,缺陷位于塞棒、管孔、补焊焊道的结合部位(见图12)。塞棒间隙处缺陷分析如图13所示,可以推断:缺陷是由于塞棒与管孔之间必然存在的物理间隙导致焊缝金属液体流入间隙中,而间隙又因立向上的焊接热循环未能充分熔化导致冷却后形成根部未熔合缺陷。由断口扫描和微区化学分析(见图14)可知,间隙内壁因残留的空气而产生氧化现象,使流入间隙的焊缝金属液体与间隙内壁难以良好结合。

图12 钻孔后的根部缺陷Fig.12 Rooted defect after drilling

图13 塞棒间隙处缺陷分析Fig.13 Micro analysis for the defect area

在后续模拟试验过程中虽然通过优化塞棒装配工艺减少了未熔合缺陷数量,但未能完全避免缺陷。根据缺陷性质及其产生原因,不再从焊接工艺角度消除缺陷,而是在机械加工(钻孔)阶段通过扩孔方式(如扩孔直径达到设计上限,则采用局部打磨方式)来清除缺陷,该处理方式在模拟试验中得到了良好验证。

4 结论

通过对在制蒸汽发生器密封焊期间管板损伤缺陷、修复方案分析及回火焊道修复方案的模拟试验验证,得到结论如下:

(1)从返修可实施性、技术难度、泄露风险及在役检修等因素综合考虑,回火焊道修复方案可恢复管板设计结构,避免后续给蒸汽发生器在役检修带来困难,成为修复方案的首选。

图14 缺陷断口形貌及断口微区化学成分分析Fig.14 Fracture morphology and chemestry analysis for the defect area

(2)回火焊道工艺试验结果显示焊缝成形良好,焊缝及热影响区微观组织为正常的回火组织,焊缝及热影响区的硬度满足设计规范要求。

(3)试验过程中出现的根部不连续缺陷,因补焊区域存在管孔的特殊性,难以从焊接工艺上完全避免。但可在机械加工(钻孔)阶段通过扩孔及局部打磨方式进行清除。

(4)本文提出的回火焊道修复技术方案在核电工程中已得到应用,可为核电工程中类似缺陷修复提供借鉴。