生物质合成气催化甲烷化技术研究进展

2019-09-28孙云娟宁思云

尹 航, 徐 卫, 孙云娟, 许 玉, 应 浩*, 宁思云

(1.中国林业科学研究院 林产化学工业研究所;生物质化学利用国家工程实验室;国家林业和草原局林产化学工程重点实验室;江苏省 生物质能源与材料重点实验室, 江苏 南京 210042;2.南京林业大学 江苏省林业资源高效加工利用协同创新中心, 江苏 南京 210037)

天然气是一种使用方便、安全的优质清洁能源[1]。随着我国经济的快速发展和生活水平的日益提高,对天然气的需求量越来越大。虽然我国天然气产量逐年增长,但其供需缺口也在不断地增加。据国家发改委公布,2018年我国天然气产量为1 585亿立方米,进口量为1 340.8亿立方米。因此,我国迫切需要寻求可再生清洁能源替代天然气,以减少对进口的依赖。合成天然气(SNG)具有热值高的优点,同时可以利用现有的天然气管道进行输送,并且具有完善有效的终端使用技术(如压缩天然气汽车、供暖、热电联产、发电站等)[2]。生物质能源是一种可再生能源,占全球可再生能源供应的77.4%[3],具有资源丰富、分布广泛、CO2“零排放”等优点[4]。通过生物质气化制取的生物质合成气是一种原料分布广泛、便于制备的可再生能源,但是由于其热值较低,输送费用较高,所以生物质合成气进一步催化转化制取合成天然气的研究引起了各国科学家的密切关注。利用生物质制取合成天然气,最重要的是生物质合成气甲烷化反应生成合成天然气的过程[5]。因此作者从反应过程、催化剂、反应器等方面来分析生物质合成气甲烷化过程,旨在对生物质合成气催化制取合成天然气技术的发展方向提供参考。

1 生物质合成气的甲烷化过程

生物质气化制取的合成气主要成分为H2、CH4、CO和CO2,生物质合成气的甲烷化过程主要包括以下2个反应:

(1)

(2)

CO和CO2的甲烷化过程是强放热与体系混乱度减小反应,每1个百分点CO甲烷化绝热温升约为74 ℃,每1个百分点CO2甲烷化绝热温升约为60 ℃[6],因此气体的CO和CO2含量越高,对工艺和催化剂的要求越高。

一般气化技术得到的生物质合成气的H2/CO比值仅为0.3~1.8,研究发现当H2/CO比值≥3时才有利于合成气的甲烷化反应发生[3],为了提高H2/CO比值,需要进一步改善生物质合成气的气体组分。Ribeiro等[7-8]设计了一个变压吸附反应(PSA),将生物质合成气(55%H2、39%CO2、3%CO、2.2%CH4和0.8%N2,以体积分数计,下同)在3.3 MPa、50 ℃条件下,以27 678 kmol/h的速度通过变压吸附装置,分别得到了纯度90%以上的H2和纯度95%的CO2,实现了H2和CO2的富集纯化,为合成气成分调整提供了思路。

甲烷化过程中约有20%的热量以反应热释放,造成了反应器中绝热反应的强烈温升,快速移热并有效回收余热是甲烷化工艺的一个重点问题[9]。另一个重点问题则是在甲烷化过程中容易发生副反应(见式(3)~(6)),其中式(4)~(6)易造成积炭,降低催化剂活性。

(3)

(4)

(5)

(6)

因此,利于甲烷化反应的条件是高压和低温(不宜低于200 ℃),高压可以促进反应正向进行,低温可以避免甲烷化催化剂超温烧结和积炭导致催化剂失活,所以研究合适催化剂以及开发满足反应条件的甲烷化反应器是生物质合成气催化制备甲烷领域的两个主要方面[10]。

2 甲烷化催化剂

2.1 概述

催化剂是合成气甲烷化过程中十分重要的因素之一。由于甲烷化反应是强放热反应,反应过程中会放出大量的热,而放出的热量易使催化剂过热烧结,降低其催化活性,另包括CO歧化反应在内的副反应(式(3)~(6))易在催化剂表面形成积炭,从而使催化剂活性降低。因此,反应温度一般控制在200~400 ℃,开发在此较低温度条件下催化活性高的催化剂是甲烷化催化剂研究的首要目标。与此同时,为了防止催化剂局部过热烧结与积炭,高温条件下(600~800 ℃)的热稳定性和抗积炭性能也是考察催化剂的重要指标。

催化剂的活性组分是影响催化剂催化性能的主要因素,Ni、Ru、Co、Fe等都是常见活性金属。此外,催化剂载体也是甲烷化反应十分重要的影响因素。近年来,采用Al2O3、SiO2、TiO2、ZrO2、CeO2等作为载体的催化剂,由于其催化活性和选择性较高,受到了广泛的关注[11]。添加助剂和改变催化剂的制备方法也可以提高催化剂的催化性能,从而更加适应特定的甲烷化反应。

2.2 催化剂活性组分

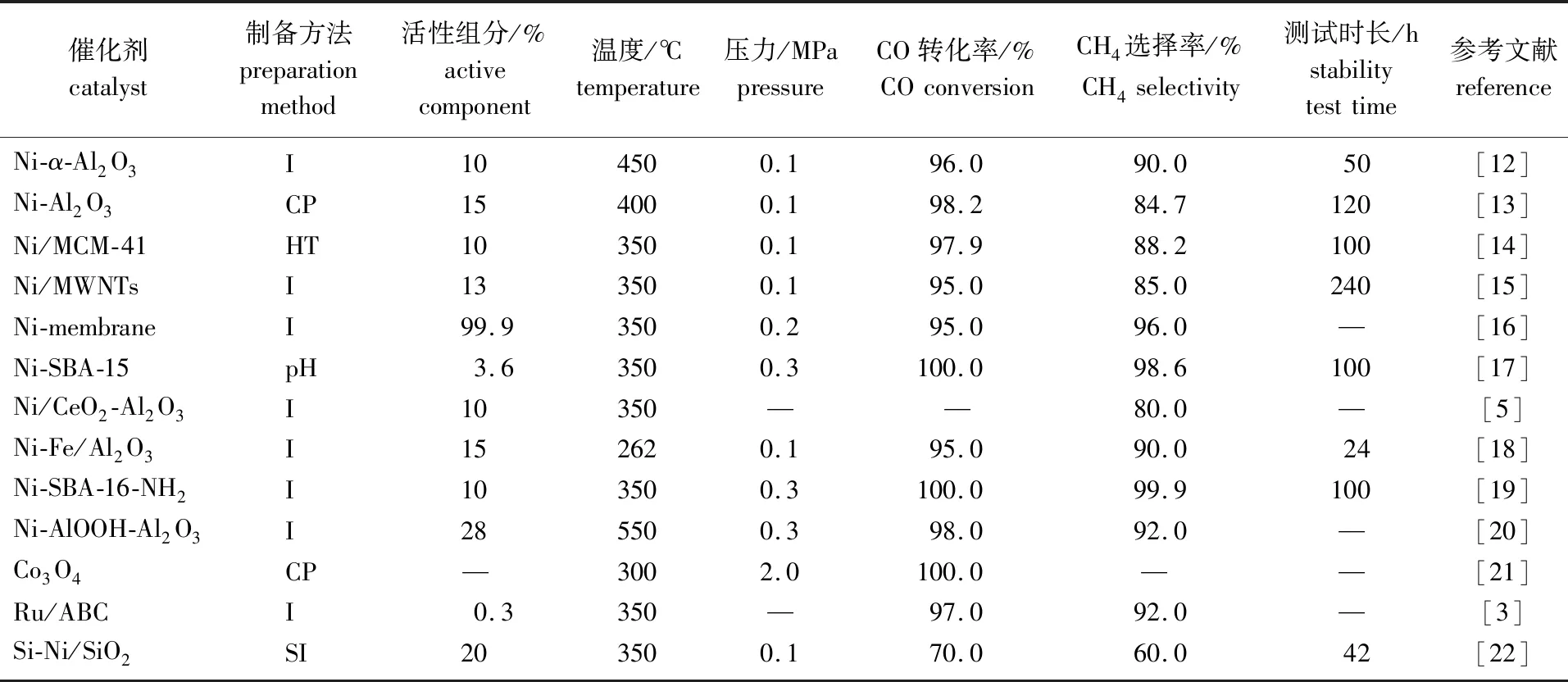

近年来各国学者围绕CO和CO2甲烷化催化剂进行了很多研究,取得了巨大进展。甲烷化催化剂主要以第VIII族的金属元素为活性组分(表1和表2)。由表可知,主要研究方向仍是Ni基催化剂,而浸渍法仍是制备催化剂的主要方法,在特定的条件下各类催化剂均有很高的CO、CO2转化率和CH4选择率,但催化剂的催化活性、催化速率和稳定性有很大的差异。

表1 近年CO甲烷化催化剂研究进展1)

1)I:浸渍法impregnation; CP:共沉淀法co-precipitation; HT:水热合成法hydrothermal synthesis; pH:酸碱调节法pH adjusting method; SI:硅烷化法silicification; MWNTs:多壁碳纳米管multi-walled carbon nanotubes;ABC:生物活性炭activated biochar,下表同the same as in following tables

表2 近年CO2甲烷化催化剂研究进展

1)SG:溶胶凝胶法sol-gel method; BS:通道喷镀法barrel-sputtering method

根据文献报道可知Ni基催化剂和Ru基催化剂都具有较高的CH4选择性和CO转化率,且Ni基催化剂价格较为便宜,为最具有工业化应用前景的催化剂[32-33];Ru基催化剂催化反应活性优于Ni基催化剂[34],但其价格昂贵,而且在低温状态下易与CO形成Ru(CO)x络合物,络合物升华会导致活性位点流失,降低催化活性[25];Co基催化剂对苛刻环境的耐受性相对较强,对CO甲烷化反应的选择性较差[35];Fe基催化剂价格便宜、易制备,但由于其活性低,需要在高温高压下进行操作,且选择性差、易积炭、易失活[36]。

由于单金属催化剂受限于活性金属自身的性质,使得其催化性能较低。因此科研人员又研发了双金属催化剂。其中,双金属Ni基催化剂表现出了优异的催化性能,第二种金属的加入有助于活性组分Ni的分散且可以改变Ni与载体之间的相互作用,使催化活性优于单金属催化剂[37]。喻磊等[38]发现Ni-Co双金属催化剂在360 ℃以上时CH4产率和CO2转化率明显高于单一金属催化剂,且不同物质的量之比(1∶4~4∶1)的双金属催化剂在360 ℃时催化活性相当,CH4产率80%以上,CO2转化率88%左右;王昱涵等[39]发现Mo的添加使得Ni-Mo/Al2O3相比Ni/Al2O3的CO转化率从80%左右降低为45%,但是其耐硫性能得到了显著提高,通入H2S气体14 h后Ni/Al2O3的CO转化率仅为11.2%,Ni-Mo/Al2O3的CO转化率只降至15.2%,CH4的选择性不受Mo添加的影响。

2.3 催化剂的载体、助剂及制备方法

载体对催化剂的催化效果有着至关重要的影响。Takenaka等[40]证实相同活性组分负载于不同载体上所得催化剂的催化活性不同,具有大的比表面积和较多孔隙结构的载体可以为活性组分提供更多的负载位点;良好的载体表面理化性质可以提高催化剂的热稳定性和导热性,从而提高催化剂的抗积炭能力和抗烧结能力。近年来,对载体的研究热点主要为ZrO2和CeO2等以及对应的复合载体[41]。Le等[42]比较了不同载体负载的Ni基催化剂的甲烷化反应活性,发现CeO2作载体的催化效果高于γ-Al2O3、SiO2、TiO2和ZrO2;唐吉山等[43]发现将ZrO2加入到Al2O3中可使载体的稳定性提高。

通过添加其他金属组分作为助剂,以此改善催化剂的结构特性或电子特性,从而提高催化剂的催化活性、热稳定性、抗烧结性能和抗积炭性能。如掺杂Zr、Co、Ce和La助剂则促进了NiO在载体表面的分散[44-45],减小了活性组分Ni的晶粒尺寸,并降低了催化剂的还原温度[46]。朱警[47]发现使用稀土金属(La、Ce、Yb等)掺杂Al2O3可使其热稳定性得到提高;Song等[48]发现La可抑制Ni-Mg-Al2O3催化剂中Al的烧结。

催化剂的制备方法同样对催化剂的催化活性有着极大的影响[49],催化剂的制备方法有:浸渍法、沉淀法、共沉淀法、溶胶凝胶法、水热合成法、阳离子交换法等,其对催化剂的活性组分分散度有直接的影响,而分散度的提高有利于提高催化剂的催化活性,从而提高催化剂活性组分与载体的相互作用,提高催化剂的热稳定性[50]。Li等[51]通过化学刻蚀法制备的泡沫结构Ni-Al2O3催化剂可显著降低“热点温度”,具有较好的抗烧结性能。

2.4 催化剂的研究方向

在工业化应用方面,通常采用的催化剂是价格低、活性好的Ni基催化剂,Ni基催化剂最常用的载体之一是具有较大比表面积和较高稳定性的Al2O3,但Al2O3与Ni高温下易形成NiAl2O4尖晶石结构,降低催化活性[52]。因此,研制催化活性高、热稳定性好、抗烧结性能和抗积炭性能强的催化剂是当下甲烷化催化剂研究的主要方向。

由于每种甲烷化工艺流程都有所不同,所以甲烷化催化剂的研究也要因工艺而定。固定床甲烷化催化剂要重点加强其高温稳定性以及其抗烧结能力,而流化床甲烷化催化剂则要重点加强其耐磨性能。因此,要在先确定甲烷化工艺流程的前提下,有针对性地研发甲烷化催化剂,这也是甲烷化催化剂工业化应用的重点问题。

3 甲烷化反应器及工艺流程

3.1 固定床甲烷化反应器及工艺流程

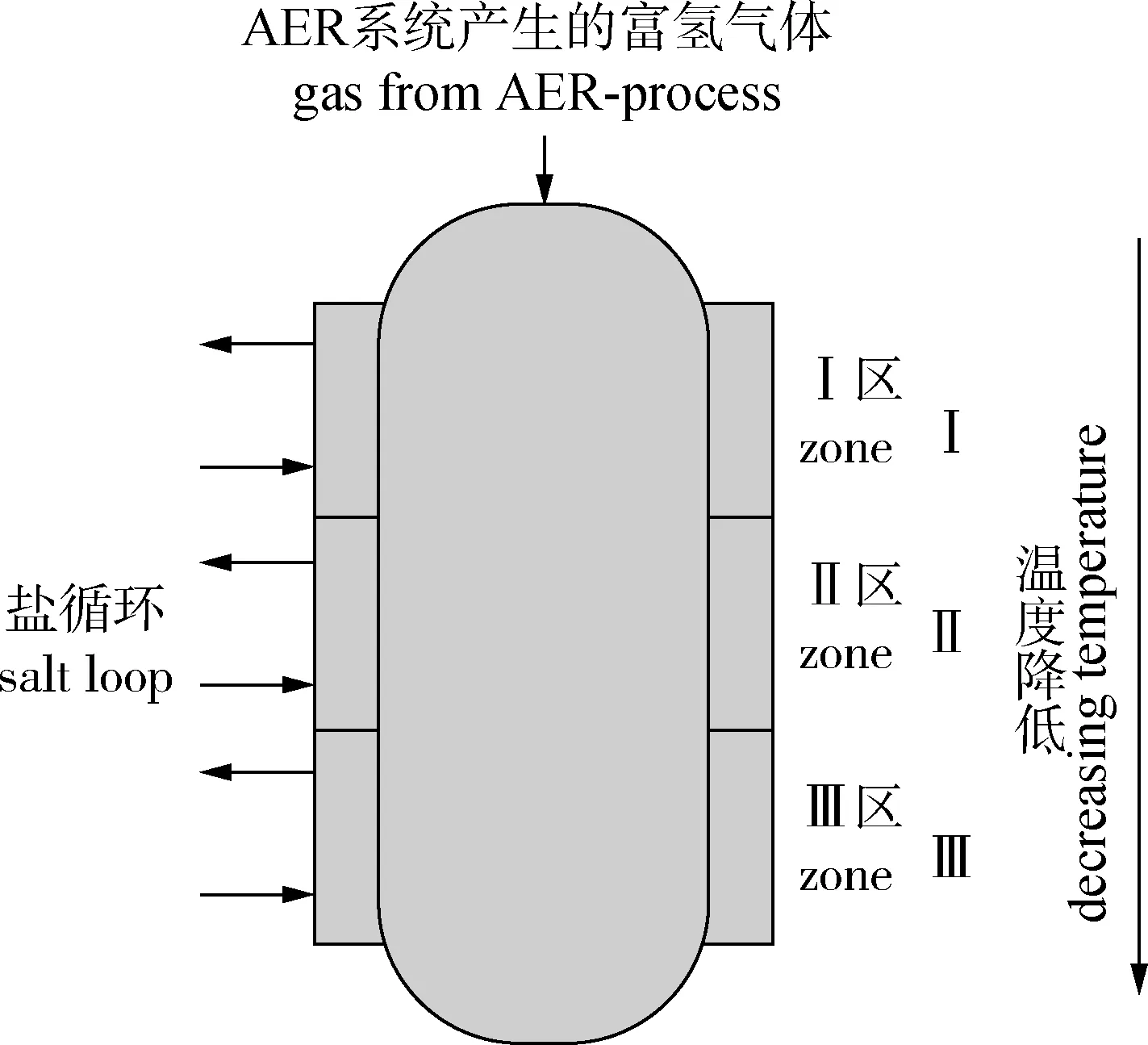

图1 德国熔融盐冷却的固定床甲烷化反应器[2]

甲烷化反应器通常与甲烷化工艺和催化剂匹配,设计中很多经验取值与配套的工艺和催化剂密切相关,与甲烷化催化剂并列为甲烷化技术的两大核心[53]。甲烷化反应具有反应速度快、释放热量多和受控于内扩散等特点。为适应这些反应特点,甲烷化一般采用多段绝热固定床甲烷化反应器[54]。

1.循环压缩机recycle compressor; 2.循环气冷却器recycle gas cooler; 3.进/出换热器inlet/outlet heat exchanger; 4、7.废热锅炉waste heat boiler; 5.过热器super-heater; 6.反应器1 reactor 1; 8.反应器2 reactor 2; 9.反应器3 reactor 3; 10.锅炉给水预热器boiler feed water preheater; 11.低温热回收装置low temp. heat recovery

德国斯图加特的太阳能与氢能研究中心(ZSW)在其增强气化/重整(AER)工艺中在双流化床气化炉中通过低温气化从生物质中生产富氢气体,在熔融盐冷却多管反应器中通过固定床Ni基催化剂甲烷化生产SNG[2](图1)。反应器操作温度约为500 ℃,经过反应可获得体积分数81.9%的甲烷气体。该装置将反应器分为3个独立的换热区,可以对温度进行更准确的控制,使甲烷化过程更加稳定。但单熔融盐循环换热功耗较高,固定床反应对催化剂的稳定性要求也较高。

丹麦的Topsøe公司开发了专门用于制取SNG的甲烷化催化技术TREMPTM(图2)。该技术采用绝热的固定床反应器,反应器的操作温度250~700 ℃、压力3 MPa,使用自行研制的高温甲烷化催化剂(MCR-2X,MCR4)[55]。甲烷化反应全部在绝热的固定床反应器中进行,通过循环介质来将第一个甲烷化反应器中的热量取走,从而控制其温度。离开第一个反应器的排气被蒸汽冷却后进入到随后的甲烷化反应阶段。TREMPTM技术采用了热量回收装置,产生高压过热蒸汽,大约有与20%的产品气热值相当的反应热可以被回收,因此该技术在利用生物质合成气制取SNG方面已经达到了很高的能量利用效率和较低的成本[56]。

3.2 流化床甲烷化反应器及工艺流程

流化床甲烷化反应器受热均匀,易于控制,可在相对较低的温度和压力下实现甲烷化反应,可大规模连续化生产。相比于固定床反应器,流化床反应器在热量传递方面具有较大优势,更加适用于大规模强放热过程[57],而生物质原料一般体积较大、密度较小,在热量传递方面往往面临着更大的困难,所以流化床反应器对于生物质甲烷化反应更加适用。

最早的工业化流化床甲烷化技术是1952年美国矿务局的多段流化床甲烷化工艺[58]。瑞士保罗谢尔研究所(PSI)开发了针对生物质为原料获取替代天然气的PSI流化床甲烷化工艺;德国卡尔斯鲁厄大学和蒂森加斯公司自1975年重点研究了针对合成气制取合成天然气的COMFLUX流化床甲烷化工艺,并于1977年建设了中试装置[59]。流化床反应器流程简单,功耗低,操作温度、压力相对较低,经过多年的研究试验,流化床甲烷化生产已经具有一定的规模。美国达科塔气化公司的大平原合成燃料厂于1984年投产,每天生产4.53×106m3的SNG,至今已稳定运行30余年。

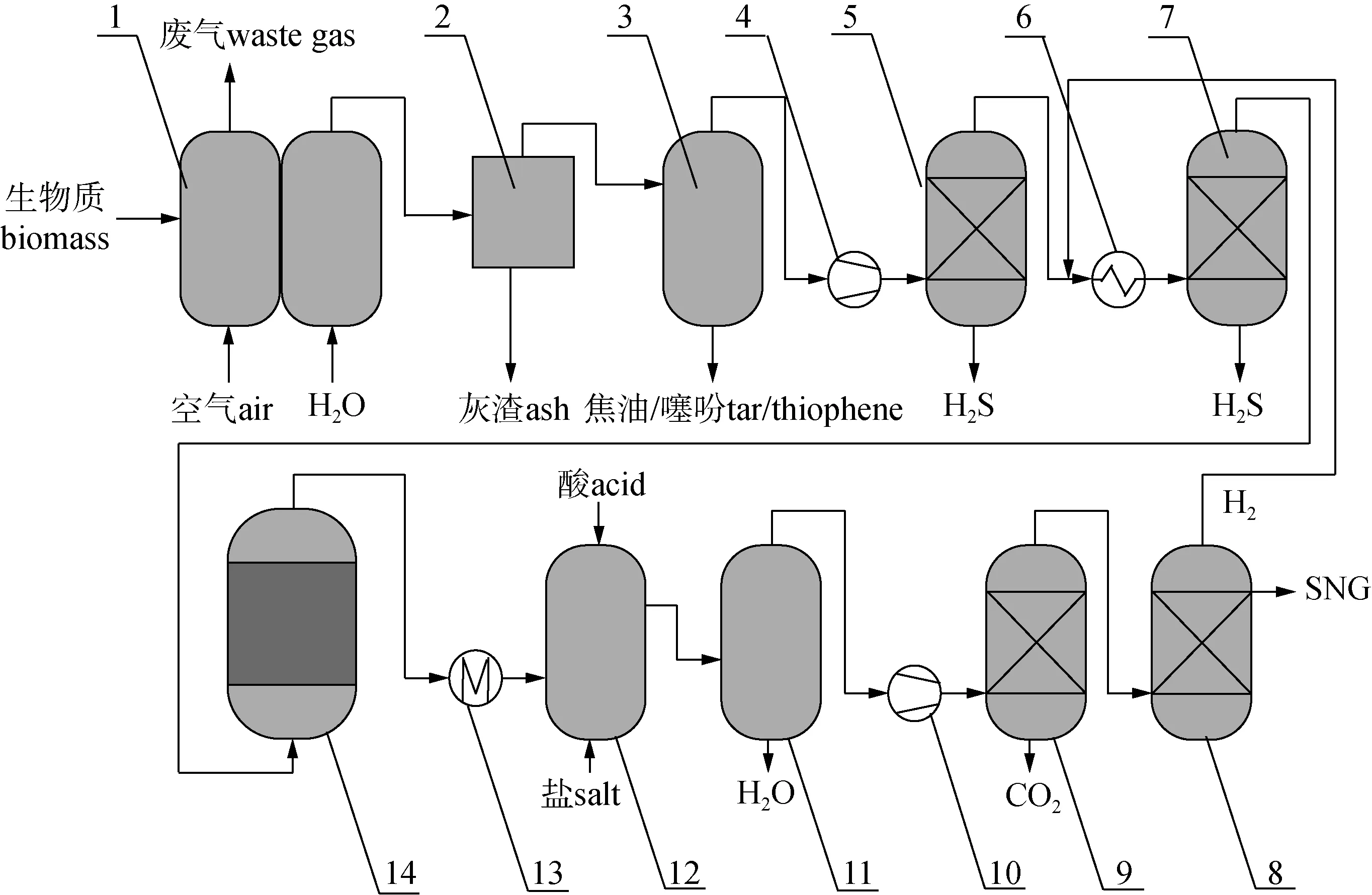

欧盟利用奥地利居辛的8 MW双流化床气化技术而建立的1 MW合成天然气示范装置(图3)是国际上Bio-SNG项目的成功典范之一[60]。该装置在甲烷化单元中采用的是由PSI开发的流化床甲烷化技术,其操作温度较低(350 ℃左右),能够处理氢碳比在1~5之间的合成气。这样可确保甲烷化催化剂的稳定性,并获得较高的转换效率。试验表明:CO的转化率高达98%,获得的粗甲烷气中甲烷质量分数达40%以上[61]。相比于Topsøe的典型固定床甲烷化流程,居辛的流化床流程更加简单,在反应流程中可以将各种不同的产物进行分离,原料适用面更广。

1.气化反应器gasifier; 2.过滤器filter; 3.焦油/噻吩脱除塔tar/thiophene removal tower; 4.压缩机compressor; 5.硫化氢初脱塔bulk H2S removal tower; 6.预热器preheater; 7.硫化氢终脱塔final H2S removal tower; 8.氢气分离塔H2 removal tower; 9.CO2脱除塔CO2 removal tower; 10.压缩机compressor; 11.水蒸气脱除塔H2O removal tower; 12.氨气脱除塔NH3 removal tower; 13.余热回收器heat recovery; 14.流化床甲烷化反应器fluidised bed methanation reactor

与固定床甲烷化技术路线相比,反应在流化状态下可更有效地释放出反应热,从而使控制反应温度变得更加容易,无需采用产品气循环就可控制温度[62]。虽然在生物质合成气流化床甲烷化方面已经有了一定规模的商业化装置,但由于其技术与成本等原因,应用于生物质合成气制取甲烷领域的大规模成熟技术尚有待开发。流化床甲烷化技术研究依然有很多难题有待解决,如气固流化床反应器是需要使用一种抗磨损的催化剂以及在扩大生产规模方面存在技术限制等[63-64]。

3.3 反应器的研究方向

总的来说,固定床甲烷化技术流程较为复杂,而流化床技术流程相对简单[10]。固定床反应器的操作温度和压力不易控制,通常波动范围较大且温度较高,导致其对催化剂的要求更高,提高了生产成本。流化床反应器则可在相对较低的温度和压力下实现甲烷化反应,虽然对催化剂的耐磨性要求有了很大的提高,但是相比于固定床催化剂要求的抗烧结和高温稳定性,依旧具有很大的优势,并且较低的温度与压力也有利于延长催化剂寿命、降低功耗。因此,流化床甲烷化反应器非常适合生物质合成气催化制取甲烷的技术,继续简化流化床甲烷化反应流程、扩大流化床甲烷化反应规模、提高流化床甲烷化反应的稳定性是目前生物质流化床甲烷化研究的重点。

4 结语与展望

在天然气市场需求日益扩大的今天,生物质合成气甲烷化反应制取合成天然气技术为解决天然气供需问题开辟了新的途径,然而该技术仍然存在很多亟待研究的技术瓶颈:1) 催化剂方面,虽然Ni基催化剂和Ru基催化剂既有较高的CH4选择性和CO、CO2转化率,但是存在各自工业化应用问题,制取一种高效、稳定、成本低的催化剂成为了甲烷化催化剂研究的首要目标;2) 甲烷化反应器方面,不管是固定床甲烷化反应器还是流化床反应器都成功地应用于生物质合成气催化制取合成天然气的工业化生产中,但在工业化大规模生产方面,尤其是流化床技术还存在技术瓶颈。流化床技术流程相对简单,反应器可在相对较低的温度和压力下实现甲烷化反应,这有利于延长催化剂寿命、降低功耗。若能解决优异抗磨损性催化剂的研制和扩大生产规模问题,流化床无疑会成为生物质合成气甲烷化反应制取合成天然气的主要研究方向。