同达热电厂增压风机变频改造的应用研究

2019-09-28郭建都

郭建都

(山西彰电同达热电有限公司,山西 大同 037057)

为了响应国家对于环境保护的要求,同达热电厂对所有火电机组进行了脱硫装置改造。作为脱硫烟气系统的核心,增压风机在工作时的稳定性和经济性直接决定了发电厂的生产安全和经济效益。增压风机在工作时对风量的调整主要是通过对风机前端导叶开度的控制来实现的,在对导叶开度进行调整的过程中会产生极大的节流能量损失,且风机工作时的负荷越低其能量的损失越大、经济效益越差。因此在2018年初公司组织对增压风机进行变频改造,降低风机在工作时的电能消耗,提升其工作时的可靠性和经济性。经过观测,风机改造后能够根据机组运行情况自动调整风机的运行状态,不仅稳定性得到了极大的提高,而且节能效果得到了极大的优化,目前已在同达热电厂得到了全面推广。

1 增压风机改造前运行状况

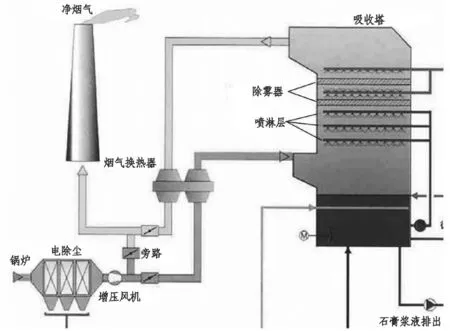

同达热电厂共有3台热电机组,其脱硫系统采用了石膏—石灰石湿式脱硫除尘系统。该系统在热电机组的出气口处设置了一组增压风机,发电过程中产生的烟气经过增压风机增压后进入到交换器内进行降温,最终经过脱硫后变为符合排放标准的烟气。其整体结构如图1所示。

图1 火电厂烟气处理系统结构示意图

为了满足脱硫需要,增加风机出口位置的气体的压力需要和锅炉工作时的负荷呈一定的比例,因此增压风机工作时的情况需要根据锅炉工作负载情况变化而变化。由于增压风机为静调式风机结构,通过对前导叶片开度的调整来调节风机工作时的出口压力,前导叶片的开度越小工作时出口压力越大,开度越大其工作时出口处的压力就越小[1]。经过对同达热电厂脱硫装置风机在2017年运行情况统计,发电机组在运行时,其低负荷状态下运行的时间达到了总运行时间的45%以上,此时风机的前导叶开度只需达到30%即可满足低负荷下锅炉的运行要求,平均用电量达到了公司总用电量的5%左右。

2 增压风机变频改造方案

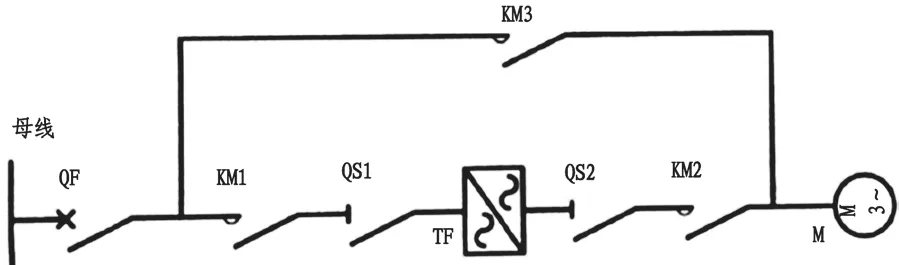

在对增压风机进行变频改造时,根据通达热电厂的实际布局,以最小改动和最低投入为切入点,将该高压变频系统的一次交流电源从#5增压风机的开关柜内引出,将该变频控制系统的交流控制电源从#5增压风机的开关柜事故保安段#3柜内引出,其直流控制电源可从#5增压风机的开关柜内的DCS动力母线内引出,将用于变频系统冷却装置的电源从控制车间的380V高压电源处引出即可。其电气接线原理如图2所示[2]。

图2 增压风机变频改造电气接线原理图

对增压风机进行变频改造后,系统可以根据风机的运行状态自行进行变频工作和工频运行状态的自动控制切换[3]。当系统在低负荷下运行时,变频器启动,控制增压风机运转;当系统在高负荷下运行时,系统控制闭合接触器KM3同时断开接触器KM1,将其工作状态调整为工频运行状态。

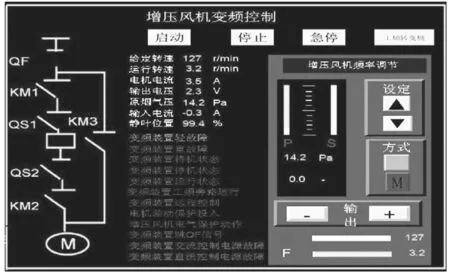

增压风机变频运行控制系统的界面如图3所示[4]。

图3 变频风机运行界面示意图

3 变频增压系统的应用效果分析

增压风机在通过调整导叶开度来对风叶进行调节的时候会导致极大的节流损失,当应用变频控制系统后风机在工作时的导叶开度处于全开状态,基本上不会导致节流损失。利用该变频控制系统分别对100MW、140MW、180MW、200MW风机工作时的节流损失进行分析,结果如图4所示。

图4 优化前后增压风机的节流损失对比示意图

由图4可知,当在工频状态下工作时,机组的负荷越高,其工作时的节流损失越小,说明此时导叶的开口越大。当在变频工况下,不管机组的负荷如何,其工作时的节能损失均保持在0.12kPa,特别是在低负荷工况下工作时,节流损失降到了约91.8%,节能效果十分突出。

变频改造后,增压风机的控制方式由最初的通过不断改变导叶开度的方法来实现风压调整转变为了通过变频器控制电流自动对风压进行控制,有效地避免了导叶运转过程中产生的卡阻、开度调整不到位的现象,大幅地降低了风机导叶机械运行的实际时间,提升了其工作寿命。

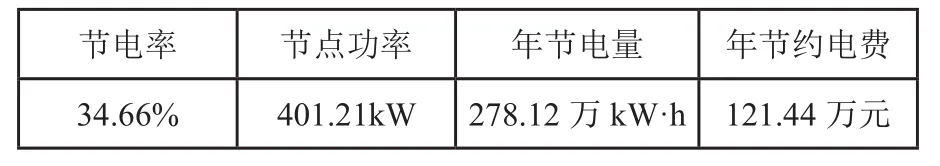

运行一年来的运行参数收集汇总如表1所示。由统计分析可知,同达热电厂自实行变频改造后全年节约电量约278.12万kW·h,年节约电费约121.44万元,取得了良好的经济效益,而且增压风机工作时的故障率由最初的4.1/百天,降低到了0.52/百天。

表1 变频改造后全年用电节能情况统计

4 结 论

本文根据同达热电厂增压风机在工频运行情况下所出现的问题,提出了采用变频改造的方案,并对改造方案进行了论述,实现变频改造后通过在同达热电厂的应用表明:

(1)对增压风机运行实现变频控制,在低负荷工况下工作时,节流损失降到了约91.8%,节能效果十分的突出。

(2)同达热电厂自实行变频改造后全年节约电量约278.12万kW·h,年节约电费约121.44万元,取得了良好的经济效益,而且增压风机工作时的故障率由最初的4.1/百天,降低到了0.52/百天。