两极式发电机转子匝间短路故障检测实用方法

2019-09-26张宪宝

张宪宝

(广东粤电新会发电有限公司,广东 江门 529149)

0 引言

近年来,广东省不同电厂的大中型发电机相继发生匝间短路故障,给电厂和电网的安全稳定运行带来了巨大的隐患[1]。当转子绕组发生匝间短路时,转子电流增大,绕组温度升高。同时,发电机的无功功率也受到限制。在严重的情况下,发电机的振动会增大,造成发电机转子烧毁,甚至系统停机[2]。为及时发现此类缺陷并排除隐患,对发电机转子匝间短路进行检测与诊断尤为重要。经过实际应用测试,该检测方法与处理手段消除了原系统存在转子匝间短路故障检测灵敏度不高等问题,使电厂设备管理的安全性、可靠性得到明显增强。

1 转子匝间短路故障原因

1.1 制造原因

a)转子端部扣环下的绕组固定不牢,垫片松动,绝缘垫偏移。在初始设计中没有考虑铜铁温差效应导致发电机转子绕组相对位移[3]。

b)绕包铜线加工成形后,导角不足,去毛刺不完全;端角整形不好,局部起皱或不均匀;匝间绝缘垫移位或塞孔(直接冷却绕组通气孔)[4];绕组导线的焊接接头和相邻两组线圈之间的连接线形状不良;由于粗制工艺和转子护环中加工金属屑的残余而造成的技术损坏。

1.2 运行原因

a)运行中的高速旋转转子,转子匝间绕组受到热应力和机械离心力等组合力的作用[5],使其位移变形,匝间错位。

b)对于冷启动机组,转子电流急剧增大,铜铁温差进一步造成铜导线的残余塑性变形和蠕变堆积,使得匝间绝缘铁芯对地绝缘损坏。

c)转子绕线槽等冷却回路堵塞的原因很多,包括污物在运行端部积累,未及时排除,造成通风散热不良,局部严重过热,匝间绝缘损坏。

由于设计制造缺陷、操作维护工艺不当等原因[6-7],造成转子绕组匝间短路故障极易产生,而且有越来越严重的趋势。在机组停运后对发电机进行常规检查检修时,往往采用直流电阻法等静态检查方式,灵敏度不高,容易忽略由于发电机动态原因产生的转子绕组匝间短路的情况。

2 检测原理及方法

对转子绕组匝间短路的典型磁场模型进行理论推导,得到转子匝间短路时磁场信号故障的重要特征、定义形式,为信号的后续处理和在线检测提供基础。

2.1 匝间短路的二维分析模型

线性化模型是二维分析方法的主要假设内容。根据沃德理论[8]可以分析发电机转子绕组的短路磁场。也就是说,通过在短路匝中加入反向电流,在初始均匀磁场中加入气隙中产生的磁场,合成出短路匝的电机磁场[9]。通常假设如下:

a)定子、转子磁芯相对磁导率恒定。

b)定子和转子的槽忽略不计,但应采用卡特系数增加气隙长度。

c)假设表面电流仅由转子绕组在转子体表面形成。

d)由于汽轮发电机转子长径比很大,因此不考虑端部效应。

图1为发电机转子模型分析示意图。我们根据图1来分析磁场在发电机转子内的特征。

图1 发电机转子示意图

由于转子表面(区域1,半径R1)上的励磁电流仅仅延轴向流动[10],所以可根据磁矢量位分量来描述二维磁场

为简化方式,AZ或A满足r—θ系中的拉普拉斯方程,其解为

下标i表示图1中3个区域中的1个,因为区域1包含坐标原点,所以满足了Min=0的要求。假如忽略发电机定子铁芯的漏磁,则r=R3、A3=0时,有

另外的边界条件是在r=R2时,有

在r=R1时,有

运用上式可求得气隙系数为

其中,气隙磁场对定子铁芯深度的影响系数Zn在一定程度上趋于一致。

参数Yn包括两方面内容:相对导磁率的影响和铁芯深度影响[11],当前者增加时Yn趋于一致。转子气隙磁场分量计算公式如下

a) 在转子表面r=R1时

b) 在定子表面r=R2时

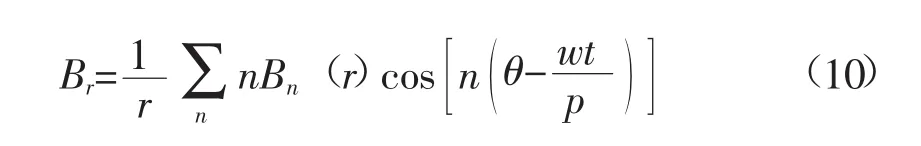

根据上述得到的气隙磁通相对于转子径向的分布,两极式发电机转子相对定子沿θ角度增加方向以w/p转速旋转的磁密度为

式中:Bn(r)=L2nrn+M2nr-n,P为转子极对数。

2.2 检测线圈法

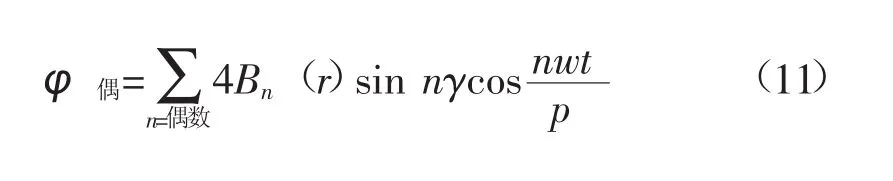

检测线圈法是将转子气隙磁场的变化转成为其变化率,即感应电动势的变化[12]。通过对磁场的分析可知,偶次磁通的畸变是发电转子绕组匝间短路的显著表现[13],偶次磁通之和为

当不考虑转子气隙中整个励磁绕组产生的均匀磁场,只保留因转子绕组匝间短路而形成的磁场时[14],感应电动势的偶次谐波之和为

考虑将检测线圈放在定子表面这一特殊情况,并将Bn(r)引入,此时电动势如下

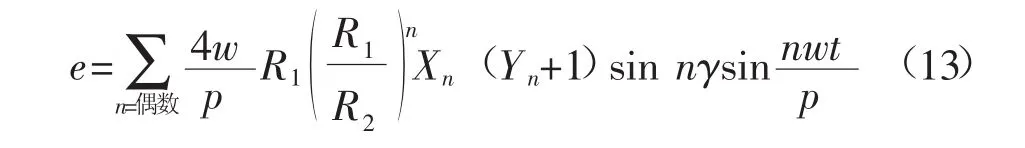

假如主磁场是分离的,对于双极型发电机,每周由匝间短路产生在检测线圈上磁场感应电动势的偶次谐波之和应为一对相同的脉冲。使用ANCOFT软件仿真发电机运行时整体转子绕组匝间短路故障波形见图2。图2中,横坐标为发电机转子旋转周向位置,纵坐标为检测线圈感应电动势。

图2 ANCOFT软件仿真故障波形

汽轮发电机转子绕组匝间短路的原因相对较复杂,不仅与发电机的结构有关,而且与其生产工艺和运行方式密切相关[15]。通过对发电机转子绕组匝间产生短路的多方面原因分析,在二维数学模型分析的基础上[16],用有限元法详细推导了发电机转子绕组匝间短路磁场的变化规律、转子绕组匝间短路时磁场信号的典型特征,最后通过ANCOFT软件仿真[17],得到了发电机转子绕组匝间短路的故障波形,为下一步信号分析和实际检测提供了依据。

3 在线检测

3.1 系统组成

图3为转子电势探测简图。由图3可以看出,检测线圈内磁通传感器安装在定子表面的气隙内,位置固定,传感器支架由非磁性导电材料和屏蔽电缆制成[18]。在发电机转子运转时,该磁通传感器可以检测到转子周向位置对应的转子各点气隙磁通密度的变化,检测线圈通过屏蔽电缆将磁通传感器检测到的信号送入就地显示装置,在装置内实现坐标格式进而完成实时波形绘制查看,或发送传输到计算机等后端设备,完成数据采集的处理和分析。

采用检测线圈法采集到发电机转子气隙磁场的信号,根据故障信号的特点,采用相应的算法,对故障信号进行分解[19],实现感应电势波形峰值检测,完成对发电机转子绕组匝间短路时故障特征进行提取和分析,这一切都由计算机完成。

3.2 匝间短路极槽判定

对磁通传感器采集数据的内容处理,实质上是检测线圈通过转子气隙磁场所感应电势是否存在畸变,以此来检查转子绕组匝间是否有短路故障的隐患。

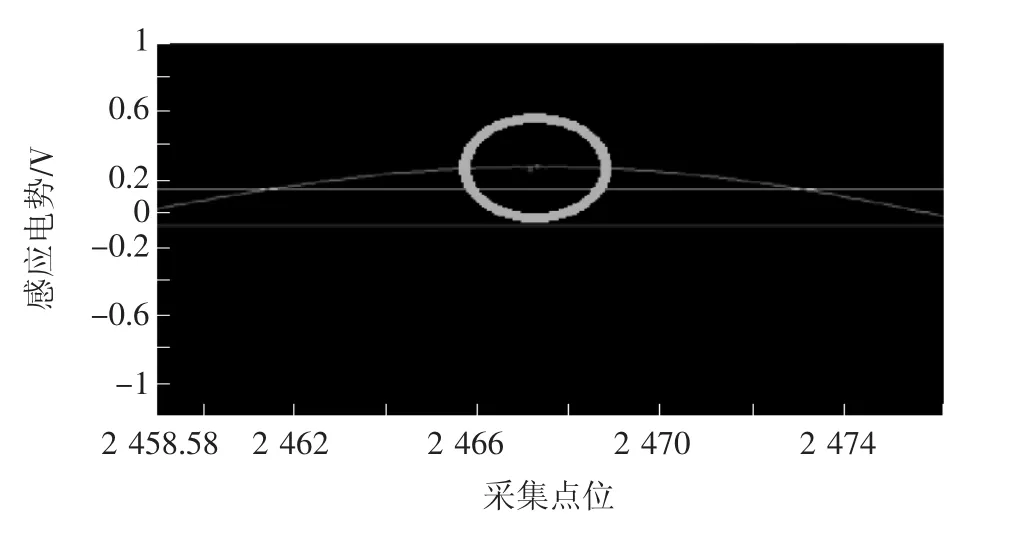

小波阈值去噪方法检测到波形峰值后,在峰值点附近搜索实际的信号峰值点(见图3)。极值点的选取对于后面涉及的磁场电势波峰、波谷的确定有关系,总体来判定感应电势波形是否产生畸变,或者确定在转子哪一个具体的槽内产生波形畸变。

图3 小波分析法图示

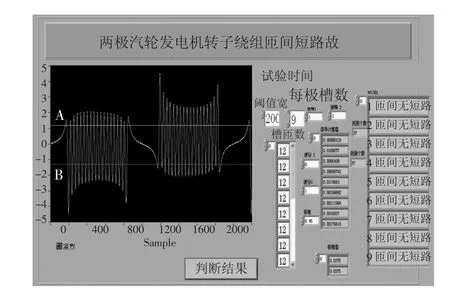

如图4发电机转子绕组匝间短路检测所示,根据转子磁极上对应绕组线圈感应电动势的峰值大小比较,确定具体磁极上的绕组匝间是否存在短路故障,实际操作中会关系到转子极槽数的填写。

具体涉及波形与软件的配合使用上,可用鼠标上下拉动A、B线选择极值点,如果显示的点都是有用的点,波峰1、2,波谷1、2填“0”,如果在选择有用点时,包含无用的点(如图5所示),波峰1圈中有2个无用点,波峰1中填“2”,波峰2圈中有3个无用点,波峰2中填“3”,波谷1圈中有1个无用点,波谷1中填“1”,波谷2圈中有3个无用点,波谷2中填“3”。

图4 发电机转子检测结果显示图

图5 波形数据分析图

每极槽数填写槽数的一半数量,如18槽,填写“9”,槽匝数正常填写。如果每极槽数和槽匝数有变化,需从新填写,再点击运行,即可得到“判断结果”。

3.3 在线检测判定显示

通过前期的数据处理判定,可实现整体效果的后台显示,如图6所示。后台设备由计算机主机与显示器构成,共同完成对数据信号的管理。

图6 后台监测界面

通过可视化的程序编译运行,最终在后台设备上呈现出转子匝间短路的判定结果。

4 结束语

由于受发电机关键部件运行时长的影响,特别是在匝间短路故障前期,故障特征不明显,对机组正常运行影响不大,该故障隐患极易被忽略[20]。但机组长期运行下去,转子绕组的匝间短路故障将会趋于恶化,结果导致转子线圈产生一点甚至多点接地,机组的正常运行方式将得不到安全保障。

早期发电机转子绕组匝间短路的故障检测与处理,涉及故障诊断与事故点定位两个重要的方面[21]。本文对转子绕组匝间短路时的磁场特性进行了详细推导、分析,抽取出转子绕组匝间短路时磁场信号的故障特征,为故障信号的早期诊断和后续处理提供了基础。在实际应用中结合在线检测手段,有助于推进机组状态检修定制,对保障机组安全稳定运行意义重大,设备安全可靠性大大提高,为电网的安全运行提供了有力的支撑,经济效益和社会效益明显。