超临界机组给水加氧改进与实施

2019-09-26宁巨勇刘海玲邵俊彪

宁巨勇,刘海玲,邵俊彪

(中电神头发电有限责任公司,山西 朔州 036011)

0 引言

中电神头发电有限责任公司(以下简称“公司”) 2×600 MW超临界机组采用一次中间再热、单轴、四缸四排汽、间接空冷、双背压抽凝式DKY4-4ND33G型汽轮机,变压直流、一次再热、平衡通风、紧身封闭布置、固态排渣、全钢构架、前后墙对冲燃烧方式、全悬吊结构Π型锅炉。1号、2号机组分别于2013年6月18日3:00和9月21日13:45完成168 h试运行。168 h试运行后实行给水挥发性处理AVT(all volatile treatment),2017年6月停止加联氨,给水进行氧化性全挥发处理 AVT(O)(all volatile treatment oxidation)。锅炉给水加氧处理是目前解决超(超)临界锅炉受热面结垢和汽轮机通流部件沉积、腐蚀的先进处理工艺,也是大型火力发电机组实现节能降耗的有效措施之一[1-2]。根据国内外有关电厂的运行经验,给水采用加氧处理可以解决直流锅炉给水含铁量较高、水冷壁管结垢速率偏大、锅炉压差上升过快以及水冷壁节流孔氧化铁堵塞等问题[3-4]。

给水全保护加氧技术是指在除氧器出口、凝结水精处理出口和高加疏水入口3点低浓度加氧,蒸汽侧零溶解氧,形成并动态修复氧化膜(Fe2O3)以实现对给水管道的钝化保护作用[5]。增加的高加疏水加氧可以有效防止给水管段流动加速腐蚀FAC(flow accelerated corrosion) 问题,对防止氧化皮产生具有较好的保护作用[6]。

1 机组给水处理运行现状及存在的问题

168 h试运行后实行给水AVT,2017年6月停止加联氨,给水进行氧化性AVT,2017年凝结水精处理运行周期、制水量、再生使用的酸碱量、氨水使用量、再生用除盐水量如表1所示。

表1 凝结水精处理运行情况统计表

2 机组给水处理改进措施

2.1 机组给水加氧系统改造

2.1.1 对机组现给水处理加药系统进行改造

机组初期设计时给水加氨、加氧系统如图1所示,2018年1月开始对机组加氧装置进行改造安装(旧的拆除),改造后设备参数及系统如图2所示。

2.1.2 给水加氧的目的

图1 机组现给水处理加氨、加氧系统图

图2 机组加氧装置改造后设备参数及系统图

由于覆盖在金属表面的金属氧化物、氢氧化物或者不溶性盐类的保护作用使得金属的溶解受到阻滞,因而金属的腐蚀速度降得很低,这一区域被称为钝化区[7]。金属在这一区域是否腐蚀,不单纯决定于金属生成的固体化合物的热力学稳定性,还与这些化合物是否能在金属表面上生成黏附性好、无孔隙、连续的膜有关。若能生成这样的膜,则可防止金属本身与溶液间的接触,保护金属不被腐蚀;若生成的膜是多孔性的,则保护作用就可能不完全。钝化不意味着完全不发生腐蚀[8]。

热力系统水中的氧具有双重作用,它既是阴极去极化剂,又是阳极钝化剂。当氧起阴极去极化剂作用时,氧含量增加,铁的腐蚀速度上升[9];当氧起钝化剂作用时,氧的存在是降低腐蚀速度的,在水的纯度达到一定要求后,一定浓度的氧能使碳钢表面形成均匀致密的三氧化二铁+磁性四氧化三铁双层结构的保护膜,从而抑制给水、疏水系统碳钢及低合金钢设备因水的流动而加速腐蚀[10]。

2.1.3 热力系统加氧方式

热力系统加氧点为3点:凝结水精处理出口母管1点(精处理出口后,凝水加药点附近);除氧器出口下水管1点(除氧器出口后,给水前置泵入口前,给水加药点附近);高加疏水侧1点。

2.2 给水加氧系统的调试

2018年5月12日开始调试,情况如下。

2.2.1 机组给水氧化性全挥发处理AVT(O) 运行工况下的水质查定

2018年5月12日—14日,机组给水处理方式为AVT(O)方式,控制除氧器入口电导率设定值为5.0~6.5 μS/cm(微西门子),测定方法根据GB/T 6908—2008《锅炉用水和冷却水分析方法纯水电导率的测定》进行,即在此工况下进行水汽品质的全面查定以确定机组水汽品质及其变化规律。重点查定项目包括水汽系统的氢电导率及腐蚀产物铁含量。机组的水汽品质查定结果如表2所示(D02BX为氧含量,其中BX是便携的意思)。

表2 AVT(O)工况下机组水汽品质查定结果

由表2可以看出,AVT(O)工况下,该机组的凝结水漏入空气,导致凝结水的氧含量及氢电导率偏高,氧含量测定根据DL/T 954—2005《火力发电厂水、汽试验方法》进行。测定后发现,氧含量大于GB/T 12145—2016规定的标准值20 μg/L;凝结水氢电导率小于0.20 μS/cm,符合GB/T 12145—2016规定的标准值;给水氢电导率小于0.08 μS/cm,符合GB/T 12145—2016规定的期望值;主蒸汽的氢电导率小于0.10 μS/cm,符合GB/T 12145—2016规定的标准值。

表3是按照GB/T 14427—2008进行铁的质量浓度测定的结果。由表3可以看出,机组给水铁的质量浓度平均值达到GB/T 12145—2016规定的期望值小于3 μg/L的要求。

2.2.2 给水加氧转换调试结果及分析

2.2.2.1 热力系统氧化膜的转换过程

机组于2018年5月14日11:30给水开始加氧,5月14日14:50凝结水开始加氧,5月19日17:00高压加热器疏水开始加氧。5月21日8:00高加疏水开始有氧,5月21日9:30省煤器入口给水检测到有氧,水汽系统铁含量维持在较低水平,表明热力系统金属氧化膜基本完成加氧转化。试验过程中水汽的氧含量变化如图3所示。

表3 机组铁的质量浓度查定结果μg/L

图3 机组加氧过程中凝水及给水氧的质量浓度变化趋势图

2.2.2.2 加氧转换过程水汽系统铁含量的变化

机组加氧转化过程中,水汽系统铁含量的对比如图4所示。试验结果显示,加氧转化完成后,给水铁的质量浓度平均值从1.7 μg/L降低至0.3 μg/L,高加疏水铁的质量浓度平均值从1.8 μg/L降低至0.3 μg/L。降低水汽pH值至8.75~9.11时,给水、高压加热器疏水铁含量仍然维持在较低水平。这说明加氧转化完成后,给水系统、高压加热器疏水系统已经形成了良好的保护性金属氧化膜。

图4 机组不同给水处理方式下水汽系统铁的质量浓度平均值对比图

2.2.2.3 加氧转化过程加药量的变化

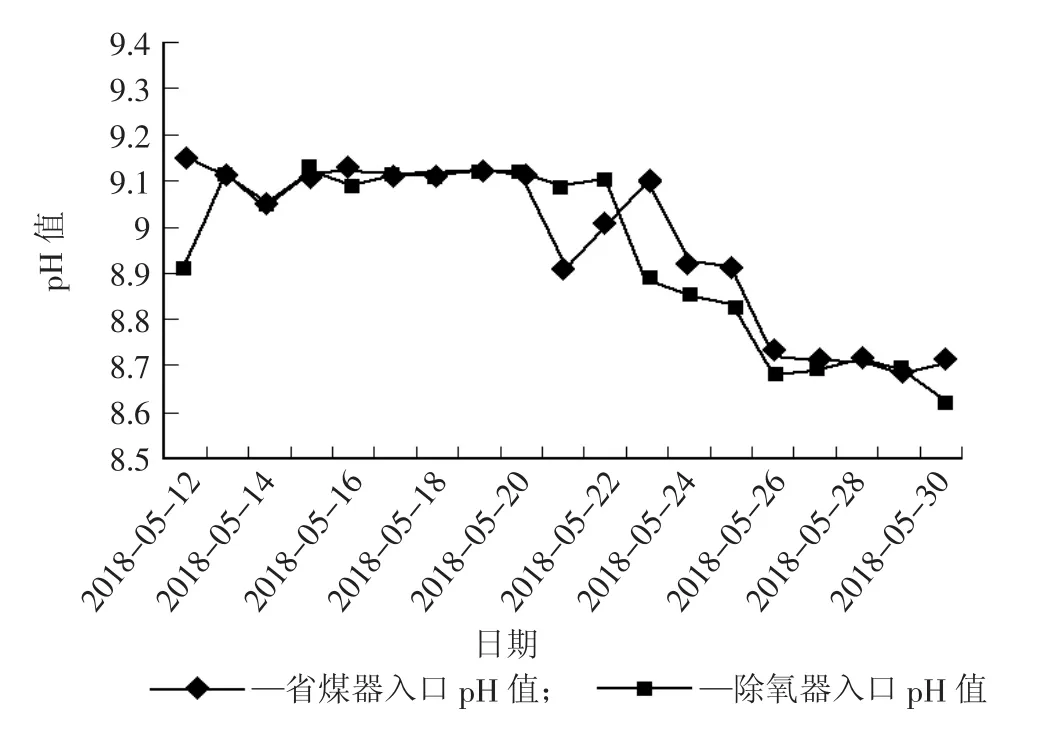

OT处理方式下,给水系统金属氧化膜保护性主要依靠水中溶解氧来维持,因此可以降低给水pH值。机组OT处理后,将给水pH值由AVT(O) 处理时的9.27~9.38(对应电导率在 5.0~6.5 μS/cm 之间,目标值 5.5 μS/cm) 调整至8.75~9.11(对应电导率在 1.5~3.5 μS/cm 之间,目标值 2.5 μS/cm)。电导率平均值在 5.5 μS/cm时,对应的加氨量为738.9 μg/L;电导率平均值在2.5 μS/cm时,对应的加氨量为238.1 μg/L。降低pH值后,加氨量减少了68%,加氨量减少,混床的运行周期得到一定程度的延长,理论上混床氢型运行周期可延长2倍以上,树脂再生酸碱量、自用冲洗水量及废液排放量相应减少。机加氧转化过程中除氧器入口、省煤器入口pH值变化趋势及给水比电导如图5、图6所示。pH值是根据GB/T 6904—2008 pH的测定:玻璃电极法测定测量得到。

图5 机组加氧转化过程中除氧器入口、省煤器入口pH值变化趋势

2.2.2.4 加氧转化过程氢电导率变化

以2号机组为例,给水加氧转化过程中,水汽系统各取样点氢电导率变化情况如图7所示。机组省煤器入口给水氢电导率和主蒸汽氢电导率分别上升至0.089 μS/cm和0.107 μS/cm,高加疏水氢电导率最高上升至0.145 μS/cm。当加氧转化完成后,机组水汽氢电导率很快下降至正常水平。由于凝汽器漏入空气,机组凝结水的氢电导率一直比较高。

图6 机组加氧转化过程中除氧器入口、省煤器入口比电导变化趋势

图7 机组加氧转化过程中水汽系统氢电导变化趋势

3 效果及费用对比

根据试验结果,结合国内外加氧机组实际运行情况,可以预期如下。

a)加氧处理将有效降低锅炉结垢速率,从而延长锅炉化学清洗周期。

b)热力系统形成的氧化膜保护性好,耐停机腐蚀,可使机组启动时间缩短,减少启动冲洗水量。

c)减缓由于结垢造成的锅炉换热效率下降以及锅炉压差上升速率,从而提高机组运行的经济性。

d)碱化剂氨,精处理再生药剂氢氧化钠、盐酸等用量均减少,废水排放量减少。

e)水汽品质得到进一步改善,有利于防止汽轮机通流部件的积盐与腐蚀。

加氧前后效果及费用对比如表4所示。

表4 加氧前后效益对比

4 改进方案的实施效果

4.1 机组给水加氧运行注意事项

a)机组在正常运行工况下采用给水加氧处理方式运行,依据130-1-DL/T 805.1—2011《火电厂汽水化学导则 第1部分 锅炉给水加氧处理导则》省煤器入口给水溶解氧质量浓度控制在10~30 μg/L 之间,目标值 15 μg/L;除氧器入口溶解氧质量浓度控制在40~80 μg/L之间,目标值60 μg/L;高加疏水溶解氧质量浓度控制在10~50 μg/L 之间,目标值 30 μg/L。

b)机组在给水加氧处理工况下运行时,给水pH值控制在8.75~9.11范围,相应电导率为1.5~3.5 μS/cm,目标值 2.5 μS/cm。

c)精处理混床氢型方式运行终点指标为:直接电导率小于0.30 μS/cm,其他指标不变。

d)除氧器入口和省煤器入口给水氧表是控制凝结水和给水加氧量的重要参数,应保证其准确性和连续投运。每周至少对在线氧表校正1次,每年更换1次电极,如果有条件的话建议将现有在线氧表更换为SWAN氧表。

e)为保证机组的安全运行以及实现加氧的自动控制,增加主蒸汽及高加疏水的氧表。

f)监测氢电导率时,应注意及时更换失效阳树脂。加氧自动运行时,省煤器入口给水和精处理出口氢电导率(或除氧器入口氢电导率) 为加氧水质控制信号,其阳树脂不应同时更换。

g)由于机组加氧处理后不能加联氨,建议今后机组停机保养采用加氨法、充氮法、热炉放水法、通干燥空气或通压缩干燥空气法等方法进行保养。

h) 2台机组凝水及给水加氧点就地一次门皆为球阀,该阀门密封不严,影响自动加氧的控制效果及机组的安全运行,停机期间应将所有一次门球阀更换为质量较好的截止阀。

i)夏季在机组负荷较高时,当发现精处理系统由于凝结水温度过高而退出运行,在精处理退出运行期间严格监测给水氢电导率,当给水氢电导率大于0.2 μS/cm且有继续上升的趋势时应暂时停止加氧。

4.2 结论

经过热力系统加氧转换,机组成功实施了锅炉给水加氧处理工艺,达到了预期的目标:水汽品质得到进一步改善,水汽系统铁的质量浓度降低至1 μg/L以下,有利于防止汽轮机通流部件的积盐与腐蚀;有效延长了精处理混床树脂再生周期,节约各类药品、水源,直接经济效益可达52 366元/月;可预见长效运行后,缩短机组启动时间,减少启动冲洗水量,增加锅炉换热效率等。给水加氧处理有利于热力系统的防腐、防垢,在提高机组的安全性和经济性方面有着明显的优势。