微电磁光开关的结构设计与性质模拟

2019-09-26吴雅苹陈晓航吴志明

吴雅苹,陈晓航,吴志明

(厦门大学 物理系 a.福建省半导体材料及应用重点实验室;b.半导体光电材料及其高效转换器件协同创新中心,福建 厦门 361005)

光纤通信技术为通信产业带来历史性变革,密集波分复用(Dense wavelength division multiplexing, DWDM)光通信网络具有大带宽、高速率的明显优势,已成为目前通信网络发展的主要趋势[1]. 近几年来,以IP为主的Internet业务飞速增长,并对网络的组网方式、节点设计和管理控制提出了更高要求. 在此推动下,自动交换光网络成为当今系统研究的热点. 其核心节点由光交叉连接(Optical cross connect,OXC)设备构成,可实现动态波长选路和对光网络灵活有效地管理. 光交叉互连技术是DWDM网的关键技术之一,而光开关作为切换光路的功能器件,则是OXC的核心组成部分. 由光开关构成的开关矩阵可同时实现动态光路径管理、光网络故障保护、波长动态分配等功能,对解决复杂网络的波长争用问题、提高波长重用率、实现网络灵活配置等方面均有重要作用[2].

传统光开关器件主要基于固态波导和光机械技术[3]. 其中固态波导开关采用光集成方式,其耗时短、体积小、易于大规模集成,但其消光比、偏振敏感度、串扰效果及插入损耗指标都较差;而光机械开关采用三维校准方式,虽然插入损耗和串扰性较好,但由于设备体积较大且价格昂贵,严重影响其可靠性和扩展性,也不适于制作大规模开关矩阵. 随着微机电系统(Microelectro mechanical system,MEMS)技术的迅速发展[4],人们将微机械构造和电路集成到硅片上,制成微米级乃至纳米级器件,从而也产生了新兴的MEMS光开关. MEMS光开关将光机械结构、微致动器和微光元件集成在同一基底上,因而结构紧凑、重量轻,且在设计灵活性、兼容性、扩展性上均具有优势,与未来光网络发展趋势相符合[5-6]. 与传统的光机械开关相比,MEMS光开关既继承了光机械开关的优点,又克服了其集成困难和扩展性差等缺点,是目前最具发展前景,最能适应DWDM全光通信网要求的光开关技术,也是颇具竞争力的光器件实现技术之一,而MEMS光开关的集成和产业化将是未来其重要发展方向[7-8].

本文基于MEMS光开光的工作原理,采用电磁型驱动器提供驱动力,设计MEMS电磁反射型光开关器件,计算开关正常工作下所需的电磁力,运用有限元ANSYS 9.0仿真软件模拟平面方形磁芯线圈的磁场分布以及悬臂梁在电磁力作用下的形变状态,推导磁芯线圈匝数、悬臂梁位置、悬臂梁与平面磁芯线圈接触区域等结构参量.

1 MEMS光开关的工作原理及技术特点

基于MEMS制造工艺的光开关的典型代表有光路遮挡型光开关以及移动光纤对接型光开关[6].

1)光路遮挡型光开关可为悬臂梁式光开关,由金、氮化硅、多晶硅材料构成,并且由体硅工艺加工出悬臂梁,其器件尺寸为1~2 mm. 该器件利用多晶硅PiN电池串联组成光发电机,由远端的光信号控制产生电压,电极板受到电场力吸引,将遮片升起,此时光开关处于开通状态;无光信号时,光发电机无电压输出,此时遮片下降,光开关关闭. 该光开关驱动光功率仅需几μW,传输距离可达几百km,开关速度几ms,插入损耗可小于0.5 dB. 但其串扰比较大,隔离度较低.

2)移动光纤对接型光开关,以电磁驱动并利用光纤的移动和对准实现光信号的切换. 其优点在于采用体硅及光刻、电铸和注塑(LIGA)工艺,制造结构和制备方法较为简单,且对驱动精度要求低,系统可靠性和稳定性较好,稳态时几乎不耗能,插入损耗约为1 dB. 缺点在于开关速度较低,约为10 ms量级,可连接的最大端口数受到限制,多用于网络自愈保护.

此外,还有微镜反射型MEMS光开关,其相对于移动光纤对接的方法更加易于集成和控制并组成光开关阵列.

2 仿真结果分析与讨论

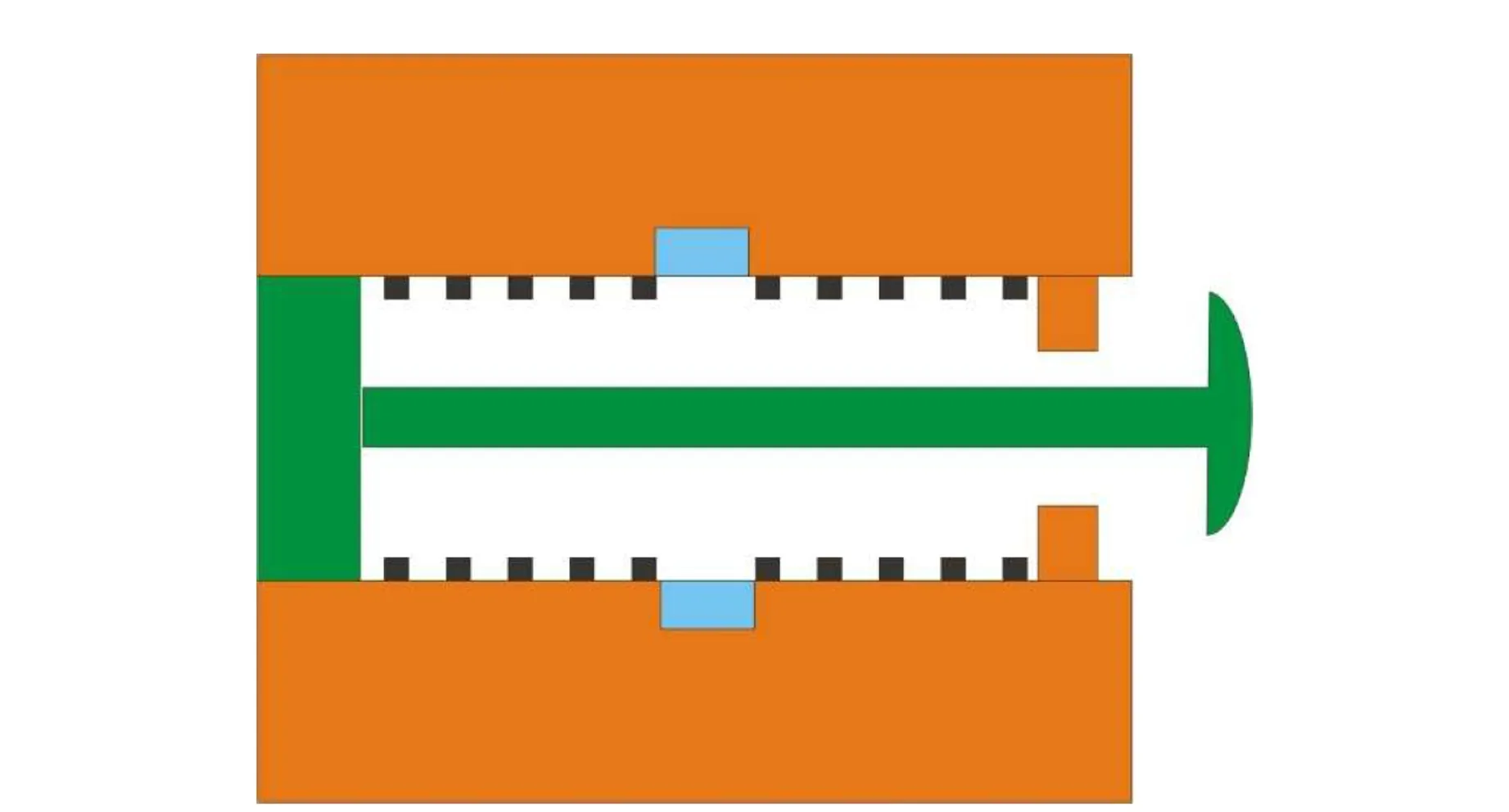

基于MEMS光开关的基本工作原理,采用悬臂梁结构作为电磁光开关的部件[9],设计电磁反射型光开关,其示意图如图1所示.

图1 电磁反射型光开关的结构示意图

该电磁反射型光开关结构包括可动悬臂梁和固定部分,可以由体加工而成. 悬臂梁制作材料采用金属Ni,其长、宽、高分别为300,20,5 μm. 悬臂梁根部固定,自由端连接一竖直镜面,在自由端附近有2个限位块,悬臂梁与限位块的间隙为10 μm;两侧分别有2个导磁电极,通过2个磁感应线圈引出. 当磁感应线圈通电后,由导磁体将磁感线引入悬臂梁下方. 在磁力的作用下,悬臂梁在受力方向上产生位移,发生角度偏转,并且停止在限位处. 改变磁感应线圈的通电状态,使得悬臂梁来回摆动,产生2种稳态,并由限位块精确地控制转动的角度.

基于电磁反射型光开关结构,运用ANSYS 9.0有限元软件模拟、Mathematica数值计算等对正常工作下悬臂梁的受力情况进行分析,进而设计磁芯线圈,并分析其电磁场分布以及悬臂梁在电磁力作用下的受力形变状态[10-11],为器件的优化设计提供合理方案,以实现性能稳定可靠的器件功能.

2.1 悬臂梁受力分析

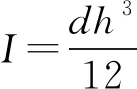

悬臂梁结构示意图如图2所示,其在工作过程中将同时受重力及电磁力作用.

图2 悬臂梁的结构示意图

1)悬臂梁的重力

在竖直方向上,悬臂梁受到自身重力作用. 采用典型的均匀载荷P模型,悬臂梁沿竖直方向的位移可表示为

(1)

在x=L处,存在最大的位移:

由于悬臂梁与限位块的间隙为10 μm,可以看出,重力对悬臂梁的影响极小,因而在设计中基本无需考虑重力作用.

2)电磁力

电磁力F是悬臂梁的驱动力,通过导磁体引入电磁力作用于悬臂梁上,使其产生偏转而与限位块接触. 可视为悬臂梁在x=a处受到集中力F,此时悬臂梁的位移方程为

(2)

(3)

设悬臂梁在限位块处,限位块对悬臂梁的作用力为Fv,方向沿-y,则悬臂梁的弹性回复力可表示为

(4)

可得在此工作状态下,其运动曲线方程为

(5)

由式(4)与式(5)可知,当悬臂梁受到电磁力吸引,开始弯曲工作时,电磁力要大于弹性回复力. 设定x=L1处,y=y1=5 μm,代入式(5)可以求得悬臂梁正常工作时所需电磁力最小值为Fmin=17 mN.

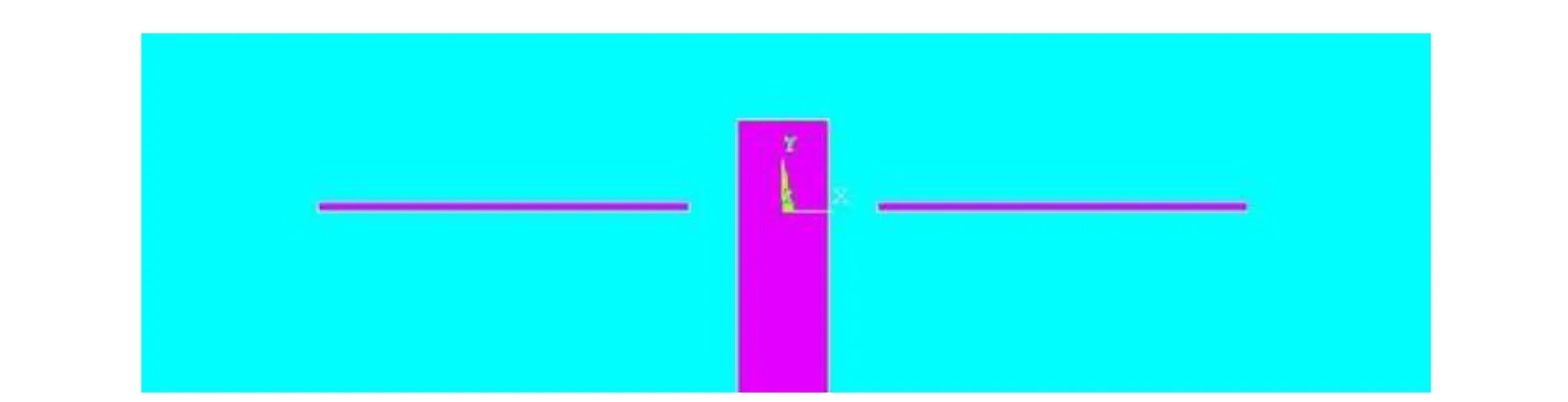

2.2 MEMS 驱动器设计

相比其他驱动方式,电磁型驱动有着驱动电压小、驱动力大、位移量大、开关速度快等优点,因而设计选用电磁型驱动器提供MEMS光开光的驱动力. 为了简化电磁驱动器的制作工艺以便于实际应用,采用平面方形磁芯线圈作为驱动部件,如图3所示.

图3 平面方形线圈结构示意图

平面方形线圈通电后产生的电磁力F为

(6)

其中,S为电磁铁线圈的面积,WI为电磁铁的安匝数,δ为电磁铁与悬臂梁的间隙. 取δ=15 μm,S=50 μm×50 μm,可以求得WImin=77 安匝.

当考虑磁芯的存在时,设磁芯的相对磁导率μr=100,则WImin=0.77安匝,由此取W=77 匝,I=10 mA为平面方形磁芯线圈的结构与工作参量.

2.3 电磁线圈的电磁场仿真分析

采用ANSYS 9.0软件对含有铁芯的电磁铁建模如图4所示. 该模型由平面线圈、磁芯和空气组成,截取其纵向剖面进行分析,并且将排列紧密的线圈电流简化近似为密度均匀而且连续分布的电流.

图4 平面方形磁芯线圈仿真模型

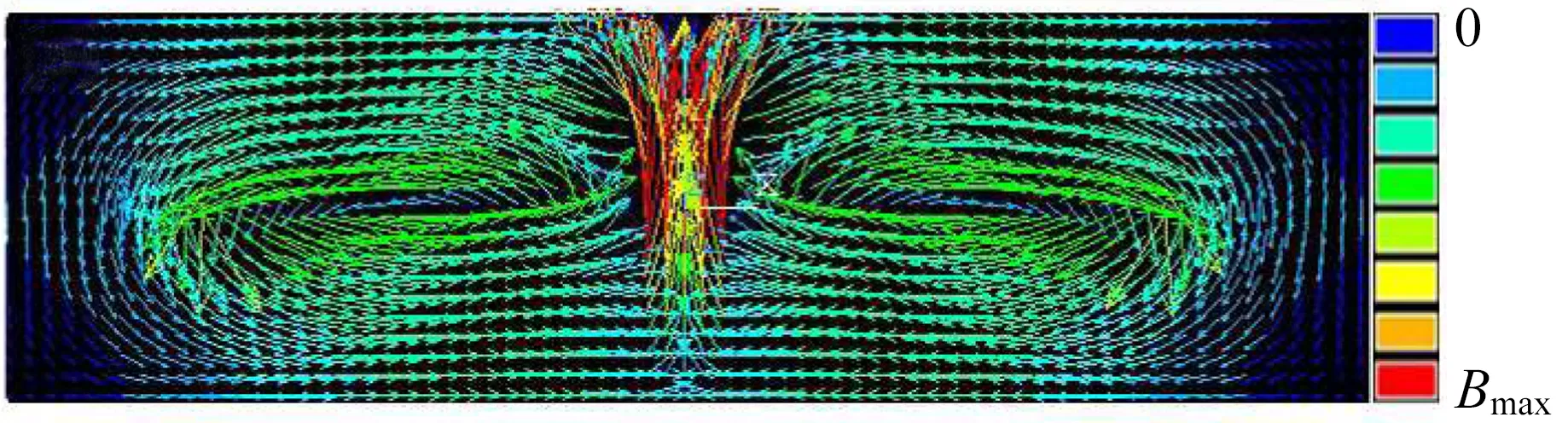

当线圈中通入一定电流时,磁感线分布情况如图5(a)所示. 磁感线分布于绕圈周围,且在磁芯处最为密集,说明此处电磁力最大,符合电磁场基本理论. 当增大电流时,电磁力随之增强,因此增大电流有利于平面磁芯线圈吸引悬臂梁弯曲并与之接触,从而完成开关动作;但增大电流同时也将增大器件功率,因此应综合考虑以决定通入电流的大小.

(a)磁感线

(b)磁场向量分布图5 平面方形磁芯线圈通入电流时磁感线与磁场向量分布图

从线圈周围的磁场向量分布可以看出,磁芯上方磁感应强度分布密集,可对悬臂梁产生较强的吸引力,因此悬臂梁受力端宜置于此位置,有利于与线圈之间形成稳定接触.

2.4 悬臂梁受力形变分析

将以上分析所得的电磁力作用于悬臂梁受力端,采用ANSYS 9.0软件模拟悬臂梁的形变情况. 简化考虑其末端的受力情况,建立模型如图6所示.

图6 悬臂梁受力仿真模型

模拟所得悬臂梁应力分布如图7所示. 结果显示,悬臂梁受力弯曲时,其固定端所受的应力最大,因而在制作过程中应当注意加强固定端的连接.

图7 悬臂梁受力分布图

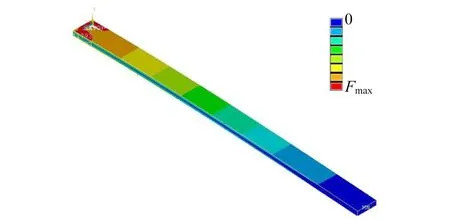

用静力学进行结构仿真,可得悬臂梁在电磁力作用下形变如图8所示. 可见,悬臂梁受力时其末端位移量最大,因此宜将此处作为与下方平面磁芯线圈接触的区域,以便于实现微电磁光开关的闭合接通.

图8 悬臂梁在电磁力作用下形变图

3 结束语

角度偏转是光开关实现的一种重要手段,本文基于MEMS体工艺,设计了微电磁反射型光开关原型器件. 运用ANSYS有限元模拟与数值计算等方法分析光开关悬臂梁的受力情况、平面磁芯线圈的电磁场分布以及悬臂梁在电磁力作用下的受力形变状态,提出磁芯线圈匝数、悬臂梁位置、悬臂梁与平面磁芯线圈接触区域结构参量的设计依据. 目前,该仿真实验作为本校物理开放性实验教学体系中的研究型实验设计项目,其课程设置充分利用了本校开放实验平台,规避了传统实验教学在时间与空间上的局限,促进了教学资源的共享,推动本科实验教学体系的完善. 同时,该实验将当代通信技术与学科专业深度融合,拓展了学生理论知识与实践体验,丰富了教学内容,培养了学生自主学习与创新能力.