高压注水井测调仪器多重柔性下入技术研究

2019-09-25宋祖厂赖学明盖旭波楝2胡石锋杨海超

宋祖厂,刘 扬,项 勇,赖学明,盖旭波,邬 楝2,胡石锋,杨海超,韩 涛

(1.大港油田 采油工艺研究院,天津 300280; 2.大港油田 第二采油厂,河北 沧州 061100)

油田注水开发是有效保持地层能量的主要手段,也是目前国内油田开发最成熟、最经济、最有效、最具潜力的开发方式。随着油田开发的不断深入,高压深井不断增多,如中国石油大港油田,属于典型多层系复杂断块油藏,油层埋深713~4 030 m,注水压力1~35 MPa,其中王官屯、板桥等油田近60%水井的井口注水压力大于18 MPa,最高压力达35 MPa[1]。

水井在利用柔性电缆下入仪器测试时,由于井口注水压力高,经常出现仪器在防喷管内下不去或下入困难,地面无法刚性驱动。为解决高压水井中仪器下入难题,现场主要有3种解决方式:

1) 采用预先停注、放溢流等泄压方式,使井口注水压力降低。由于注水压力改变,注水精度降低。泄压占井周期长,影响现场施工进度,且会造成地层能量损失、出砂井地层返吐、砂埋分注管柱和井口周围环境污染等问题[2-5]。

2) 仪器上连接多段加重杆,利用重力来克服高压水产生的上顶力。由于仪器串长度和重力增加,井口配套的防喷管长度也须相应增加。采用人工攀爬举升方式将仪器放入防喷管中,由于采油树一般高2 m左右,且竖立起的防喷管非常高,安全风险极大。

3) 调用大型吊车,将配套有多段加重杆的超长仪器通过近10 m测井防喷管下入井筒中。但该方式动用设备多,造成施工成本大幅上升。

天滑轮悬挂的柔性电缆与下部多自由度仪器共同构成的下入系统,属于典型的多重柔性仪器下入系统,与连续油管刚性下入相比,具有现场占地面积小、操作轻便、投入成本低、工作效率高等优点。但是,也存在仪器无法刚性驱动等问题。国内外学者在高压水井中的仪器多重柔性下入方面研究探讨较少[6-9]。笔者基于高压水井仪器下入难题,研究提出一种多重柔性下入技术,在不泄压条件下,使用井口配套装置,通过在地面液压泵连续加压操作,即可利用柔性电缆将带有多级加重杆的超长、重仪器顺利下入井筒中,无需水井停注泄压,放溢流,或动用大型吊车和人工攀爬防喷管,具有操作简便、安全可靠、工作效率高等特点,且降低施工成本和工人劳动强度,为解决高压水井仪器下入难题提供了一种新的工程技术手段。

1 水井内仪器可下入性分析

水井在测试时,仪器多采用柔性电缆通过井口竖立的防喷管下入井筒内,如图1。根据静力学原理,电缆与仪器串能否从防喷管中顺利下入井筒,与电缆的直径、仪器串自身重力、配注的注水压力及电缆与盘根间的最大静摩擦力等因素有关。仪器串顺利下入的基本条件:自重力大于仪器串受到的悬浮力与最大静摩擦力之和,即:

(1)

式中:G为仪器串自重力,N;D0为电缆直径,m;p0为注水压力,Pa;F1为电缆与盘根间的最大静摩擦力,N。

图1 防喷管内仪器串受力示意

通过室内测得不同注水压力下盘根对电缆摩擦力与压力变化,可知盘根对电缆的静摩擦力随着井口注水压力增加而增大,当注水压力大于12 MPa时,仪器开始下行,摩擦力逐渐趋于稳定[7]。

2 仪器多重柔性下入技术及关键装置设计

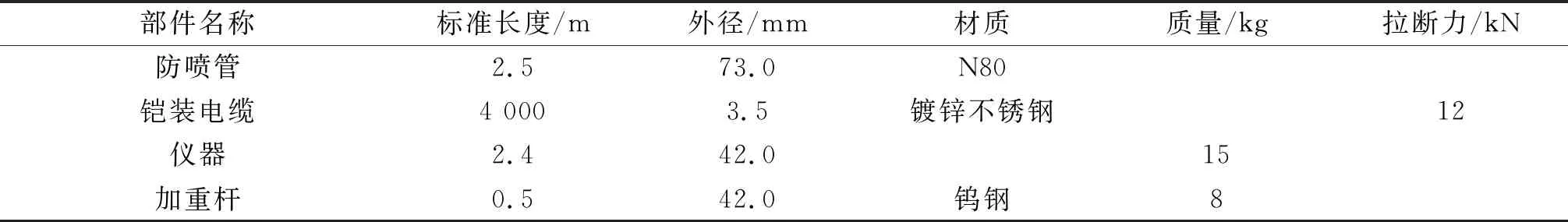

现场配套使用的防喷管、防喷头配套的测试工具和井下仪器的相关结构参数如表1所示。实际应用中,克服悬浮力和摩擦力的方法就是增加仪器串配重[19]。假设电缆与盘根间的摩擦因数为μ,则仪器能够顺利下入井筒的基本条件是仪器串自重力大于自身所受的悬浮力和电缆与盘根间的最大静摩擦力之和,即:

(2)

计算得到两种标准规格电缆在不同注水压力下仪器串配重,如表2,若使用3.5 mm铠装电缆,按照高空人工举升仪器串极限重力200 N左右,仪器串长度将达到2.4 m,现有2.5 m防喷管能够满足工程使用要求。因此,仪器下入采用常规人工举升方式能够适应的极限注水压力约为18 MPa。

表1 高压水井常规测调装备参数

表2 不同井口压力时仪器串配重的最小质量

2.1 高压水井仪器柔性下入工艺

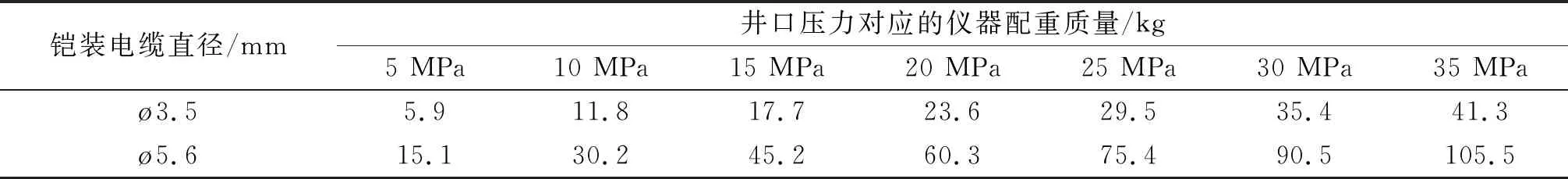

对于注水压力超过18 MPa的高压水井,如何经济、安全、可靠地使加长且超重的仪器能够通过井口防喷管下入到井筒内是本文研究的关键。笔者从工艺适应性、经济性、安全性等方面对比分析,研究提出仪器多重柔性下入技术。主要包括可倾斜液压举升加长防喷管装置、顶部液压防喷密封装置、仪器串、铠装电缆和测调联动车组等。可倾斜液压举升加长防喷管装置安装在井口,如图2,在地面把配有加重杆的超长仪器串放入倾斜的加长防喷管内,油压泵加压,倾斜的防喷管竖立起来,如图3所示,测调联动车组利用柔性铠装电缆使仪器串在自身重力作用下,通过竖立的加长防喷管装置下入到水井中,实现仪器在不泄压情况下柔性下入。

图2 倾斜的液压举升加长防喷管装置

2.2 关键配套装置结构

1) 可倾斜液压举升加长防喷管。

倾斜液压缸的两端分别固定在A、B两点,与加长防喷管固定套C点组成一个三角关系,如图4所示。当倾斜液压缸加压后,液压缸伸长,A点以C点为中心转动,就带动加长防喷管固定套及安装的加长防喷管转动。随着起升液压缸不断伸长,A点就转动到图5所示的位置,加长防喷管与井口固定短节在同一轴线上,达到加长防喷管竖起目的。

图3 竖立的液压举升加长防喷管装置

图4 液压可倾斜举升装置在倾倒位置

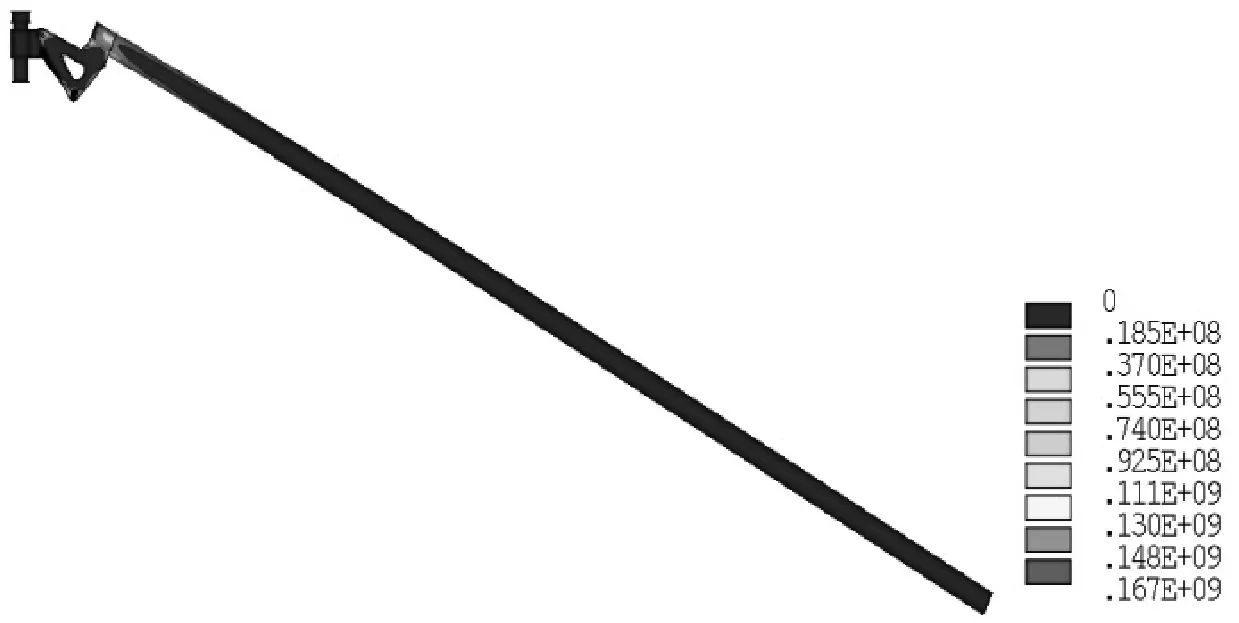

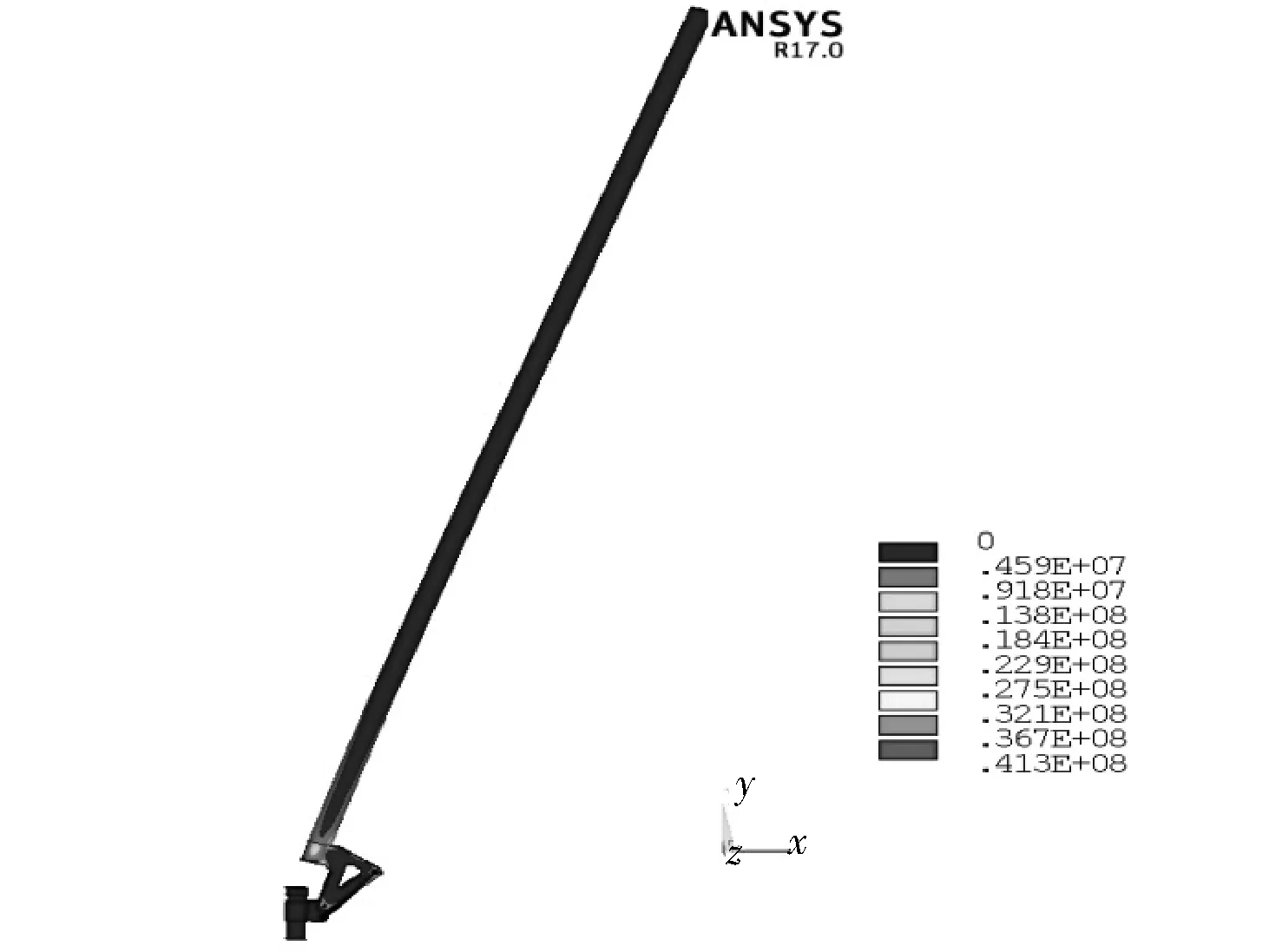

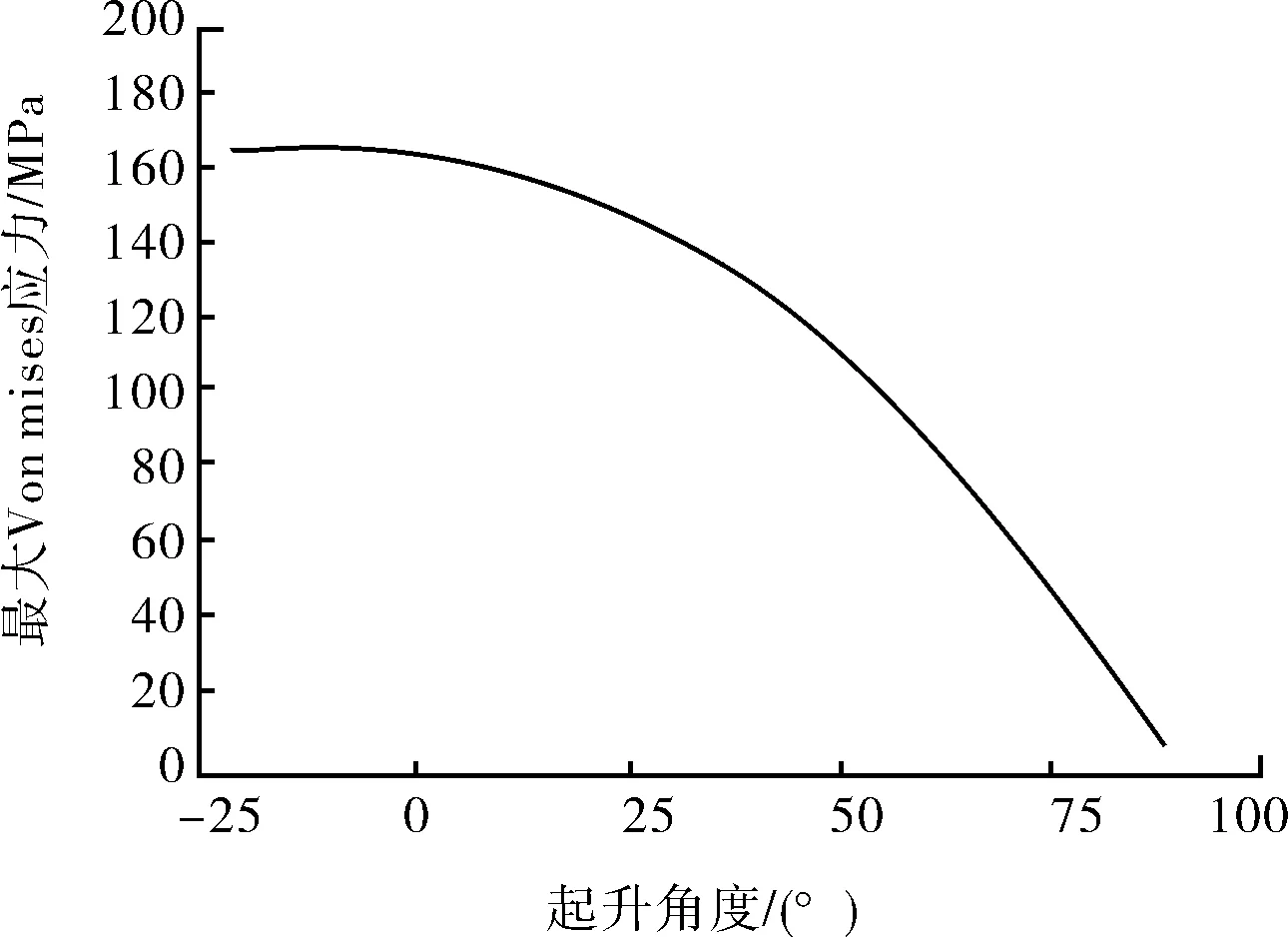

对举升装置的起升过程进行有限元分析,从图6~10中的Von mises应力分布云图看出,整个起升过程中A点和C点应力值较大,加长放喷管接近水平位置时,整个装置的Von mises应力值达到最大,约168 MPa,后逐渐降低,满足工程要求。

图5 液压可倾斜举升装置在竖立位置

图6 起升角度为-20°时装置应力分布云图

图7 起升角度为10°时装置应力分布云图

图8 起升角度为40°时装置应力分布云图

图9 起升角度为70°时装置应力分布云图

图10 举升装置最大Von mises应力变化曲线

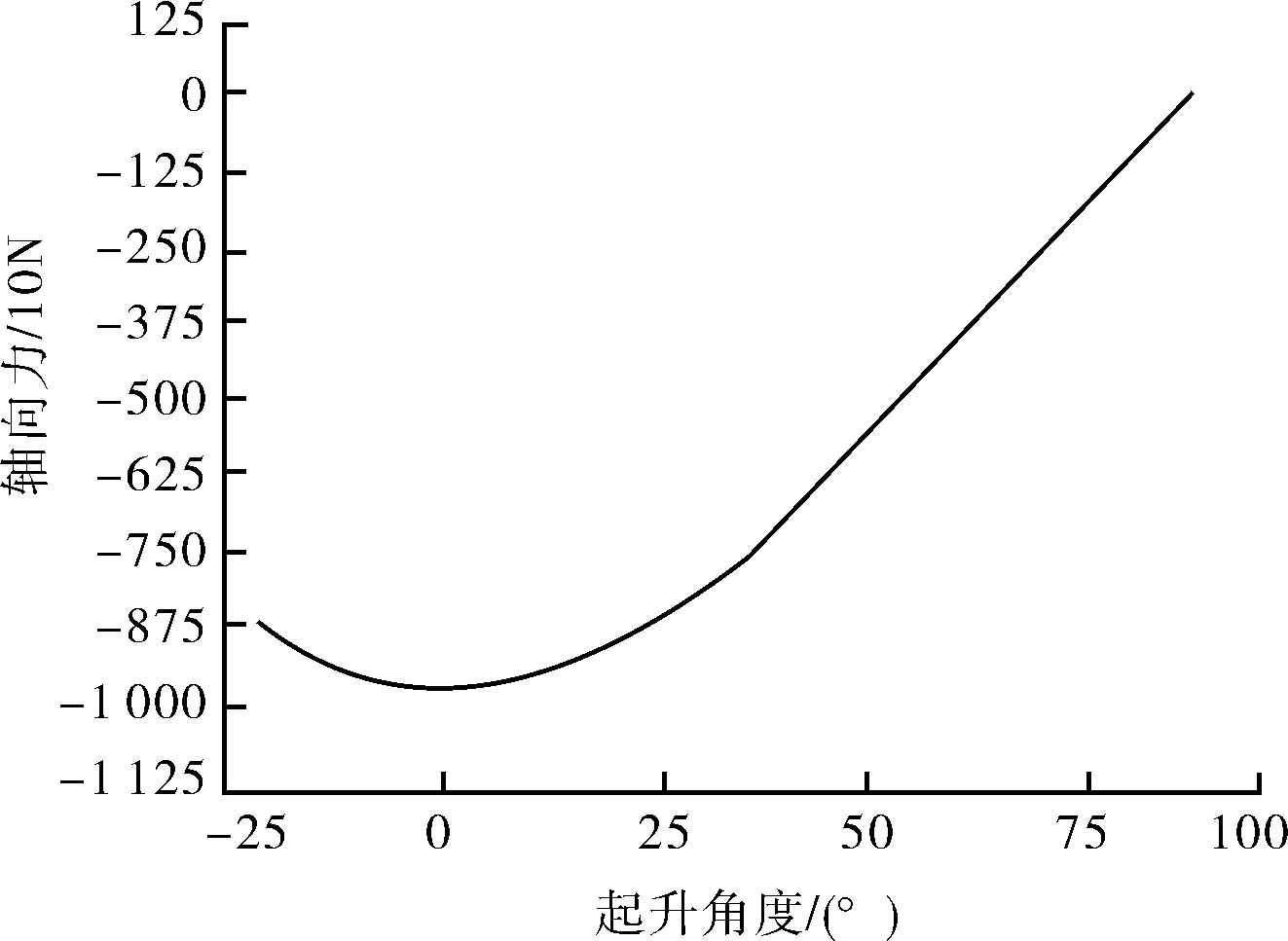

随起升角度的增加,举升驱动力变化曲线如图11所示,可以看出,起升角度为0时(即加长放喷管处于水平位置),举升驱动力绝对值达到最大,约为9 584.8 N,整个举升过程中,驱动液压缸轴向力逐渐减小,转到90°时,由于防喷管重力主要作用在C点上,轴向压力变为最小。

图11 最大举升驱动力变化曲线

2) 顶部液压防喷密封装置。

顶部液压防喷密封装置结构如图12。

1—上接头;2—压帽;3—盘根Ⅰ;4—盘根垫Ⅰ;5—活塞杆;6—限位台阶;7—盘根Ⅱ;8—盘根垫Ⅱ;9—中心孔;10—防喷基座;11—防喷接头;12—泵接头;13—密闭空腔;14—高压软管;15—斜孔。

当井内压力高,密封盘根没有密封住电缆,高压水沿电缆从小堵头处喷出时,利用液压活塞挤压盘根来密封电缆。手压泵推动液压油进入防喷盒与液压缸的环形空间,并上行至液压缸中部1个斜孔,因为液压缸上端和下端分别有两道O形圈与防喷盒密封,这样油只能从斜孔进入活塞上端面。因为,活塞上部连接杆通过密封堵头与液压缸相互密封,油进入活塞上端后同时将压力传递到活塞上端面。在

压力的推动下,迫使活塞下行。下行的活塞挤压密封盘根,使盘根收缩变形,抱死电缆,达到密封效果。在上提和下放过程中,井内的高压水流会有部分沿电缆溢出,为了不让这部分水从液压防喷器上部喷出,造成环境污染。在活塞杆的上部增加溢流防喷盒,水流通过上部盘根阻挡,从溢流接头处流出,进入回收罐。

2.3 电缆优选及技术装备配套

注水压力恒定时,仪器受到的悬浮力随电缆外径增大而增大,呈典型的非线性关系,如图13所示。因此,从目前国内ø5.6 mm和ø3.5 mm两种标准规格的铠装电缆中优选配套ø3.5 mm铠装电缆。

图13 测调仪器悬浮力与电缆外径关系曲线

考虑加重的仪器串较长,增加防喷管有效长度至4.5 m。从上述分析可知,配套ø3.5 mm铠装电缆时,仪器串配重≥41.3 kg时可满足35 MPa高压水井的仪器柔性下入需求。因此,仪器串优化为仪器(15 kg)+两级加重杆(2 m×16 kg/m ),总长为4.4 m,即:仪器串自身质量达到47 kg,总长小于加长防喷管长度4.5 m,技术装备配套如表3。

表3 高压水井测调装备的优化参数

2.4 主要技术参数

该技术主要在地面进行操作,通过地面液压缸加压、泄压,即可完成倾斜加长防喷管竖立在井口位置,其主要技术参数如表4。

表4 仪器多重柔性下入技术参数

3 现场应用

现场已应用425口井,仪器安全下入,成功率95%以上。最高井口注水压力达31 MPa。从仪器连接到下入至井口,地面操作时间20 min左右,避免了停注、泄压,平均占井周期减少近7 d。与常规人工举升、动用吊车等相比,显著提高了高压水井测试工作效率,降低了工人劳动强度和工程费用,对降低现场操作危险性、防止作业区域环境污染和减少泄压造成的地层能量损失具有重要作用。其中,在B20-12井,井深3 921 m,关井时油压29.8 MPa。该井采油树为350型采油树,井口离地高度2.3 m,仪器串配套连接2 m加重杆,使用3.5 mm电缆下井。应用该技术,仪器一次成功下入井筒。部分井的注水压力如表5所示。现场施工情况如图14所示。

表5 部分井现场测调时的井口油压

图14 仪器多重柔性下入技术现场实际应用情况

4 结论

1) 针对高压水井中仪器下入频繁遇阻难题,笔者研究提出一种仪器多重柔性下入技术。计算得到满足不同注水压力时的下入仪器串配重。通过对可倾斜液压举升加长防喷管装置优化配套,防喷管有效举升长度由常规的2.5 m提升至4.5 m,采用ø3.5 mm柔性电缆,仪器下入适应井口注水压力理论上达到35 MPa。

2) 利用有限元方法对可倾斜液压举升加长防喷管装置进行了模拟分析,得到不同起升角度时结构Von mises应力分布云图,整个起升过程中A点和C点应力值较大,最大Von mises应力约168 MPa,满足工程要求。同时也得到举升驱动力与防喷管起升角度的影响变化规律,最大举升驱动力(绝对值)产生在加长放喷管处于水平位置处,约为9 584.8 N。

3) 现场应用425口高压水井,成功率95%以上,最高井口注水压力达31 MPa。平均占井周期减少近7 d。具有操作简便、安全可靠等特点。避免了停注、泄压,可以提高测试数据精度、防止环境污染和减少地层能量损失、降低施工费用。