铁路隧道石墨烯纤维增强复合材料盖板的研发及应用

2019-09-25王志伟马伟斌郭小雄王晓奎武雁民石玉龙

王志伟,马伟斌,郭小雄,王晓奎,武雁民,石玉龙

(1.中国铁道科学研究院集团有限公司 铁道建筑研究所,北京 100081;2.大秦铁路股份有限公司 大同工务段,山西 大同 037005)

截至2018年底,全路已开通隧道14455座,总计16048 km,在建隧道2974座(6588 km),未来我国铁路隧道总长将达到30000 km[1]。隧道内水沟、电缆槽上部均需覆盖盖板。铁路隧道沟槽及盖板系统涉及整个隧道排水系统的长期稳定运行。隧道内盖板多为现场预制混凝土结构或水泥结构,普遍存在以下问题:(1)易开裂渗漏,水沟内水倒灌,造成基底翻浆冒泥、基底下沉等病害;(2)密封性差,粉尘、煤灰等颗粒物易进入排水沟,引发淤积堵塞,使得隧道排水系统失效,导致渗漏水、翻浆冒泥、基底下沉等次生病害;(3)保温性差,易使排水系统冻结失效,造成道床结冰、衬砌冻胀破坏;(4)整体性差,盖板失稳破坏影响检修人员及设备通行安全;(5)耐久性差,养修频繁,定期清理或更换增加了养护维修工作量及运营成本。铁路隧道排水沟的清理周期通常运煤专线隧道为0.5~1.0年,普速铁路隧道为2.0~4.0年,高速铁路隧道为5.0~8.0年,混凝土盖板大规模更换的周期为8.0~10.0年,运维养修占用大量人力物力,且费用不菲[2-3]。

为满足我国铁路隧道高速发展及普速、重载铁路隧道大面积改造的实际需求,开展铁路隧道用新型复合材料盖板研究,从材料、结构、工艺等方面提出解决问题的技术措施,提高隧道沟槽及盖板系统使用性能,形成适用于我国铁路隧道的不开裂破损、不淤积堵塞、易疏通维护的预制装配式沟槽及盖板系统与安装工艺。

1 材料比选与结构设计

1.1 材料比选

为满足铁路隧道沟槽及盖板的使用要求,铁路隧道盖板物理力学性能主要包括强度、刚度、韧度等力学指标要求。此外,尚应满足抗腐蚀、抗老化、耐磨、环保、绝缘、防滑、阻燃等技术要求[4]。

石墨烯(Graphene)是一种由碳原子以sp²杂化轨道组成六角型呈蜂巢晶格的二维碳纳米材料,具有优异的光学、电学、力学特性,在材料学、微纳加工、能源、生物医学和药物传递等方面具有重要的应用前景,被认为是一种未来革命性的材料[5]。石墨烯纤维主要由氧化石墨烯、玻璃纤维短切原丝(短纤维)、酚醛树脂、不饱和聚酯树脂组成[6-8],通过将石墨烯原料附着到其他纤维类材料中或者将石墨烯以一定比例掺加到人造纤维浆液中制成。混凝土盖板与石墨烯纤维增强复合材料盖板(简称石墨烯盖板)指标对比见表1。

1.2 结构设计

隧道内沟槽及盖板的结构应具备密封性强、便于安装及拆卸,并兼具保温、挡砟、美观等功能。鉴于此,石墨烯盖板基本结构采用多层设计,由石墨烯纤维增强复合材料面板、混凝土块、水泥纤维板、保温棉(保温型盖板选用)等部分组成。板材可通过高温高压的模压工艺一次加工成型,成型时间短,二次加工少。混凝土块是一次性浇注在盖板背后的加强筋网格内,起到增重和承载效果。保温层采用防火保温棉,置于盖板和水泥纤维板之间。水泥纤维板以硅质、钙质材料为主原料,配以增强纤维与辅助材料改性,经过制浆、抄取、加压、养护而成,其主要作用为托举保温棉和增重,同时兼备保温效果。保温型石墨烯盖板结构分解见图1,非保温型石墨烯盖板结构分解见图2,盖板与沟槽的连接采用台阶式互压密封搭接结构形式,石墨烯盖板安装示意见图3。

图1 保温型石墨烯盖板结构分解

图2 非保温型石墨烯盖板结构分解

图3 石墨烯盖板安装示意图

2 材料性能及制备试验

2.1 材料性能试验

石墨烯纤维增强复合材料原材料的配比决定物理力学性能,进行不同配比的试验,确定配比量级物理性能见表2、表3。由表3可看出,当短纤维用量4份、树脂用量6份时,盖板综合性能最优。

表2 不同配方组成用料表 份

表3 不同配方物理性能测试结果

2.2 制备试验

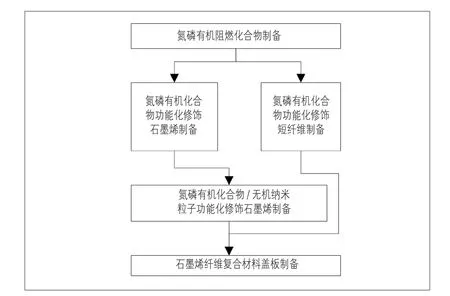

石墨烯纤维增强复合材料以功能化的石墨烯与功能化的短纤维为增强/阻燃材料,采用共混超声分散技术,均匀分散于不饱和聚酯树脂中制备而成,其制备流程见图4。

(1)氮磷有机阻燃化合物制备。通过化学反应制取有机氮磷有机阻燃化合物,其结构示意见图5。

图4 石墨烯纤维增强复合材料板制备流程

图5 有机氮磷有机阻燃化合物结构

(2)氮磷有机化合物功能化修饰石墨烯制备。将一定量的氧化石墨烯和自制氮磷有机化合物溶解于化学介质中,充分反应后获得氮磷有机化合物功能化修饰石墨烯。

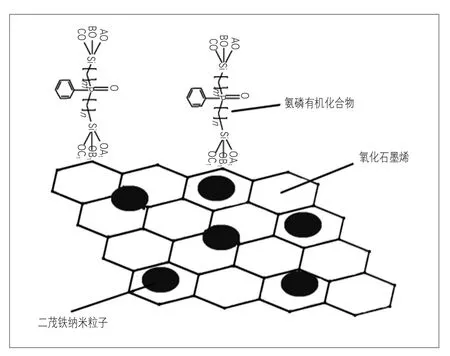

(3)氮磷有机化合物/无机纳米粒子功能化修饰石墨烯制备。将一定量自制的氮磷有机化合物功能化修饰石墨烯分散于一定体积化学介质中,分散均匀后,加入一定量二茂铁,充分反应获得氮磷有机化合物/无机纳米粒子功能化修饰石墨烯,其结构示意见图6。

图6 功能化石墨烯结构

(4)氮磷有机化合物功能化修饰短纤维制备。将一定量短纤维和氮磷有机化合物溶解在化学介质中,通过反应获得氮磷有机化合物功能化修饰短纤维,其结构示意见图7。

图7 氮磷有机化合物功能化修饰短纤维结构

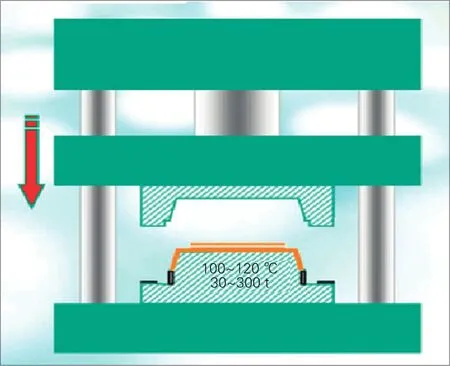

(5)石墨烯盖板制备。将一定量的功能化石墨烯与一定量的功能化短纤维混合,加入不饱和聚酯树脂,充分混合后置于模压机中,高温高压成型。模压机工作示意见图8,成品盖板见图9。

图8 模压机工作示意图

图9 石墨烯盖板

根据实测数据,动车组分别以速度300、350 km/h通过隧道时,距离隧道口230 m处40 cm×42 cm水沟盖板受到气动荷载分别为88.3 N和120.5 N,盖板使用安全系数取1.2,则适用于上述2种速度的盖板最小质量分别为25.74 kg与35.13 kg。研发铁路隧道用石墨烯盖板规格见表4。

表4 铁路隧道用石墨烯盖板规格

3 适用性

3.1 承载能力

3.1.1 数值分析

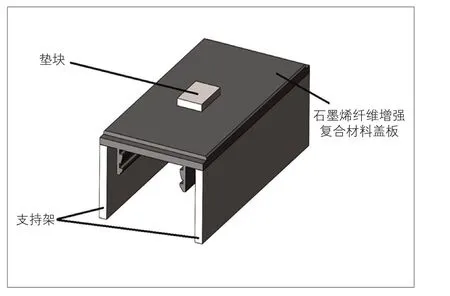

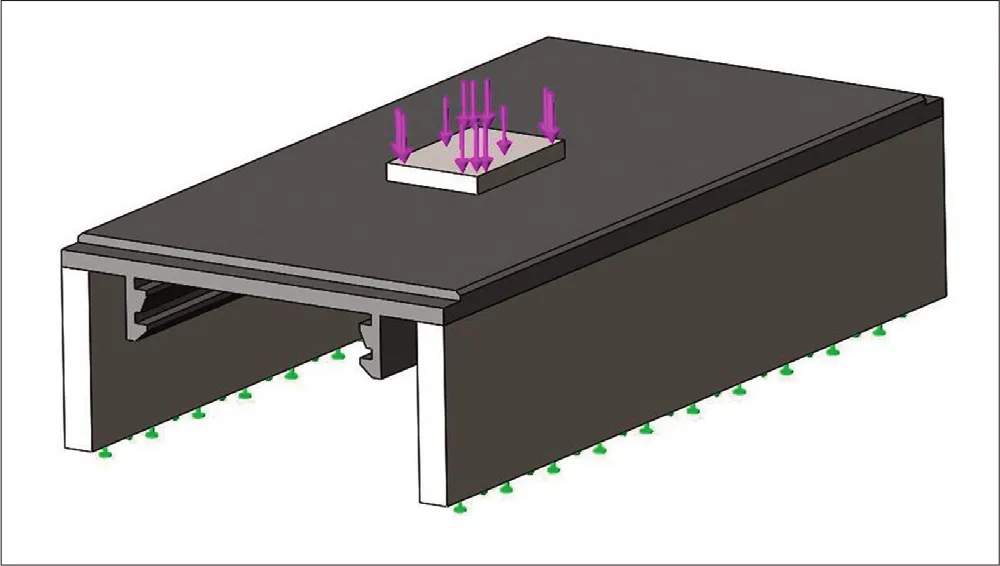

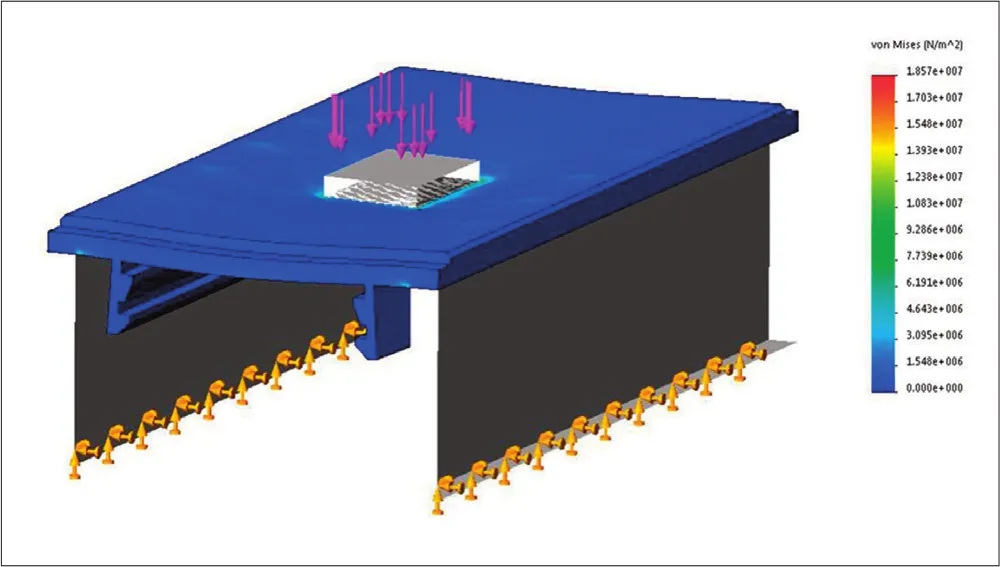

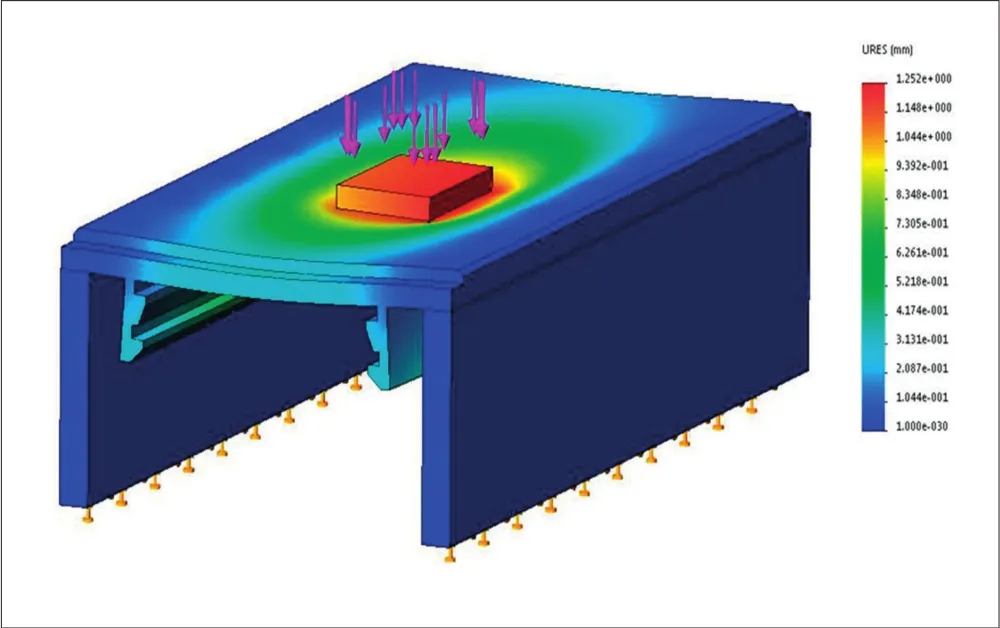

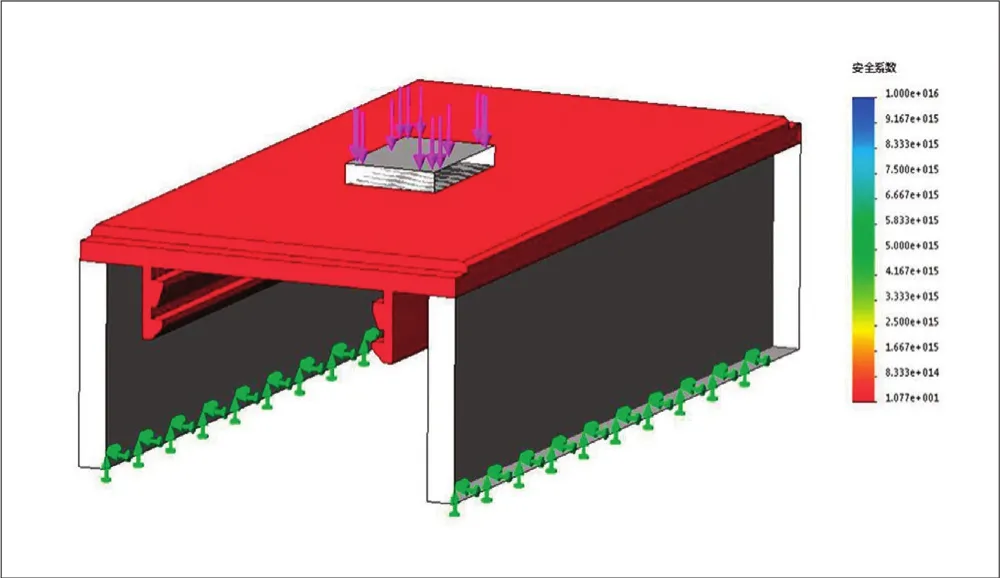

采用三维制图软件SolidWorks的有限元分析功能对铁路隧道用石墨烯盖板在给定载荷作用下的应力和变形进行计算(见图10),材料及性能参数见表5。模型中的水沟支撑系统完全固定,盖板与水沟上表面密贴,垫块设置于盖板上部中央位置。其中方形垫块长度为800 mm,厚度为30 mm;水沟支撑系统长度为150 mm,宽度为100 mm,设定垫块与支撑部分为刚性不可压缩材料,支座底部固定。盖板承受荷载主要为行人荷载,一般单位面积行人荷载小于3000 N,将3000 N的力施加在垫块的上表面(见图11),计算得应力云图、竖向位移云图及安全系数分布图(见图12—图14)。

图10 数值模型

表5 模型中各个组成部件的具体情况

图11 施加外部载荷

图12 应力云图

图13 竖向位移云图

图14 安全系数分布图

计算结果可知,在3000 N集中力的作用下,盖板最大拉应力为18.57 MPa,最大竖向位移为1.25 mm,最小安全系数为1.77,均满足承载要求。

3.1.2 室内试验

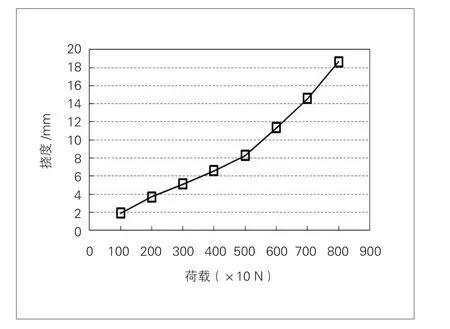

采用与数值模型相同尺寸的盖板,进行逐级加载试验(见图15),验证当盖板受到设计承载力时的挠度、2倍设计承载力条件下的残余变形及9倍设计竖向承载力条件下是否断裂。采用千分表计数,荷载-最大挠度曲线见图16。

图15 加载示意图

图16 荷载-最大挠度曲线

由图16可知,在荷载小于5000 N时,曲线平直,盖板处于弹性范围,卸载后,变形完全恢复,与试验过程观察吻合;荷载大于5000 N时,盖板发生塑性变形,卸载后,变形不可完全恢复,有一定残余变形。当竖向荷载为3000 N时,实测竖向位移为1.3 mm,与数值分析结果相差3.84%,因此可判定数值模拟结果正确,同时可判定盖板满足承载要求。

3.2 保温性能

3.2.1 保温设计

保温型石墨烯盖板由4部分组成,由上到下依次为石墨烯纤维增强复合材料板、混凝土块、保温棉、水泥纤维板(见图17),该结构使热量传递效率大大降低。

图17 保温型石墨烯盖板分层示意图

3.2.2 材料导热性

保温型石墨烯纤维增强复合材料盖板导热系数见表6。由这4种材料组合起来的保温型石墨烯盖板,整体导热系数低于0.5,满足隧道沟槽的保温要求。

表6 保温型石墨烯盖板导热系数 W/(m·K)

3.3 阻燃性能分析

石墨烯盖板组成部分阻燃性能见表7。4种材料组合后,保证了石墨烯盖板的阻燃性。

表7 石墨烯盖板组成部分阻燃性能

4 安装工艺及工程应用

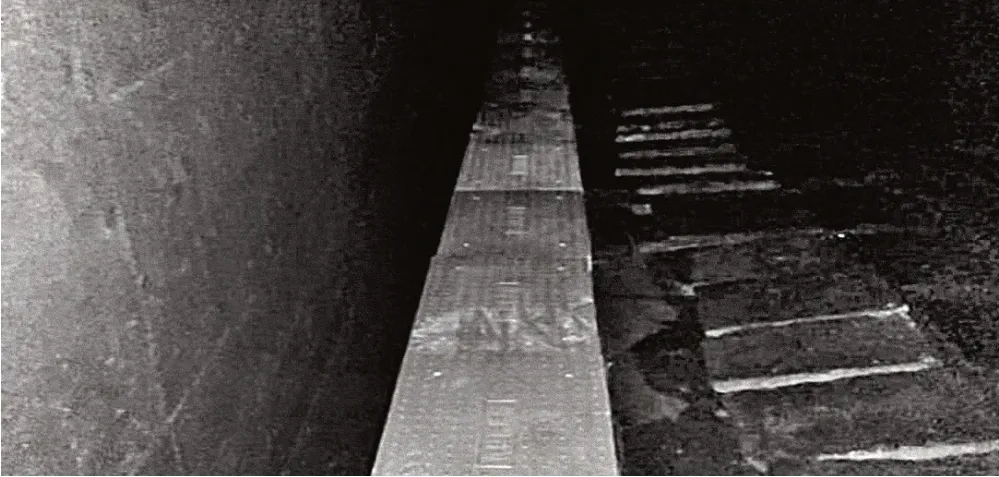

大秦铁路摩天岭隧道入口里程为K315+300,出口里程为K317+758,全长2458 m,日均通行列车58列,为双线电气化隧道。既有盖板为混凝土盖板,因多处盖板出现破损和密封不严,列车通过时隧道内气压波动,煤渣粉末随气流飘起并降落到盖板的缝隙或破损处,再通过这些缝隙进入盖板下的排水沟,阻塞排水系统(见图18)。每年需人工清理排水沟2次,消耗大量人工。

图18 摩天岭隧道原有盖板

2017年10月,大秦铁路管理方对摩天岭隧道内混凝土盖板进行更换,盖板安装工艺见图19。在新型盖板安装后1年使用期内,新型石墨烯盖板表现了优良的耐腐蚀性和密封性,在盖板的保护下,排水沟内未出现煤灰堆积和排水堵塞,各项功能未有缺失(见图20)。

图19 盖板安装工艺

图20 摩天岭隧道内石墨烯盖板

5 结论

针对铁路隧道盖板在工程应用中存在的问题,从新材料、新结构、新工艺等方面提出解决问题的技术措施,采用材料比选及性能试验、制备工艺试验、数值模拟等手段,形成了一种适用于我国铁路隧道不淤积堵塞、不开裂破损、易疏通维护的新型盖板及安装工艺。主要结论如下:

(1)新型盖板由石墨烯纤维增强复合材料板、混凝土添加块、水泥纤维板、保温棉等部分组成,减轻质量,简化安装工艺。

(2)沟槽及新型盖板采用台阶式互压密封搭接结构形式,提高整体性,降低单块盖板易失稳破损风险,保证检修人员及设备通行安全。

(3)新型盖板本体增设保温结构,提高沟槽保温性能。减少隧道排水沟温降,避免排水沟及盲管出水口结冰冻结风险,降低道床结冰及衬砌冻胀风险。

(4)新型盖板采用加劲钢板为承载载荷的主体材料,提高承载能力及耐久性,同时保证阻燃、防滑、美观等使用功能。

(5)通过现场试用改进安装工艺,保证施工质量,提高施工效率。