新能源汽车涡旋压缩机壳体强度和配合面过盈量分析

2019-09-24胡顺安戈大伟唐梦祎郭华明

胡顺安,戈大伟,唐梦祎,郭华明

(1.常熟理工学院 汽车工程学院,江苏 常熟 215500; 2.英华特涡旋技术有限公司,江苏 常熟 215500)

1 引言

新能源汽车动力系统有别于燃油车,故其空调压缩机驱动也由传统的机械传动方式改为电动传动方式,但涡旋压缩机的其他部件仍由壳体、动静涡旋盘、机架等组成. 涡旋盘作为涡旋压缩机的核心部件,其研究一直未停止. 谭清豹提出一种变径型线涡旋盘可满足新能源汽车对体积小、效率高、制冷量大的要求[1]. Yue X J等人则采用CFD方法对三涡旋真空泵进行流场分析[2]. 而杜桂荣[3]、周到[4]等人则将涡旋压缩机壳体部件简化成面体,采用有限元法进行分析. 但随着计算机技术的发展以及汽车铝合金轻量化材料的应用,新能源汽车涡旋压缩机壳体目前已采用铸造铝合金进行轻量化设计,并可将涡旋压缩机壳体数模直接导入计算机中进行实体分析,不用对数模进行过度简化.

涡旋压缩机壳体作为其他部件的支撑基础,其设计强度和刚性直接影响其他部件的功能和性能. 根据汽车空调用电动压缩机总成标准规定,其耐压性(高、低压侧耐压性,简称极限压力工况)需满足使用要求[5].另外涡旋压缩机在工作压力工况下其应力需在材料屈服强度范围内;且在工作压力工况下,涡旋压缩机壳体(中部)与机架之间的配合面应能始终保证过盈;最大过盈量造成的应力也需在涡旋压缩机壳体强度的承受范围内. 因此,需对极限压力工况、工作压力工况和最大过盈量情况下的涡旋压缩机壳体强度进行分析. 在工作压力工况下,壳体与机架配合面之间的最小过盈间隙也需进一步分析.

2 极限压力工况分析

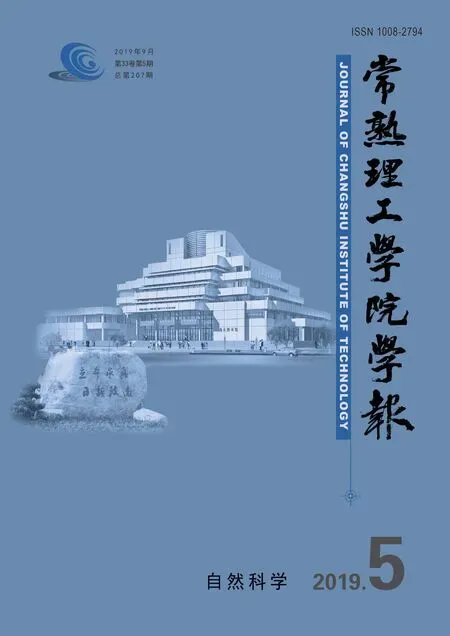

在极限压力工况下,壳体高压侧承受8.3 MPa压力,低压侧承受5.2 MPa压力[5]. 另外,新能源汽车涡旋压缩机一般采用卧式安装方式,其约束和施力情况如图1所示.

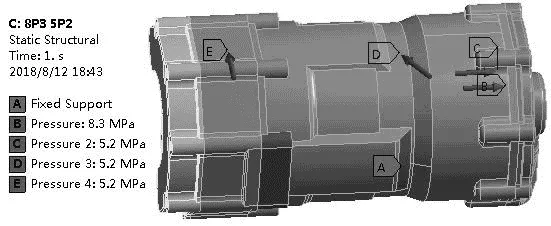

在极限压力工况下,允许壳体发生塑性变形,但其应力不应超过材料的抗拉强度. 故可采用材料非线性方法对此壳体进行有限元分析. 壳体材料为铸铝A380,其屈服强度为150 MPa,抗拉强度为320 MPa,弹性模量为71 000 MPa,泊松比为0.33,延伸率为3.5%. 根据铸铝A380材料属性,绘制其应力-应变曲线[6-7]如图2所示.

将涡旋压缩机壳体上端盖网格设置为2 mm,壳体(中部)网格设置为3 mm,其他部分设置为6 mm. 采用四面体网格划分,且壁厚层上至少分布3层网格.

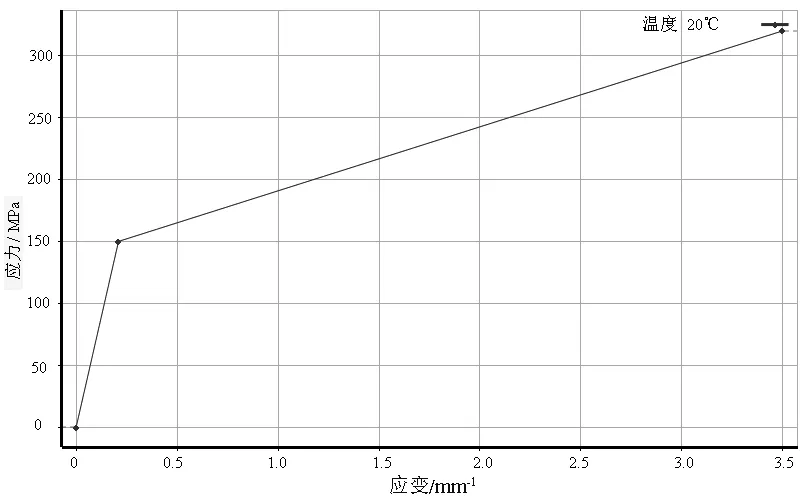

采用非线性分析,打开大变形开关. 在极限压力工况下,着重分析涡旋压缩机壳体各部件的应力情况. 其求解结果如图3、4、5所示.

图1 极限压力下涡旋压缩机壳体约束和施力情况

图2 铸铝A380应力-应变曲线

图3 极限压力工况端盖应力分布

图4 极限压力工况壳体应力分布

图5 极限压力工况壳体下部应力分布

从图3的应力云图来看,机壳体上端盖部分区域出现应力集中,需对该部位进行优化. 对其三维进行分析,发现壳体上端盖高压侧壁厚比其他部位薄1 mm. 因此通过增加拔模斜度和采用大倒圆角的方法使该处壁厚均匀过渡,并避免其应力过于集中. 改进后的机壳体上端盖应力分布如图6所示,除加强筋部分有应力集中现象外,其他部位应力在320 MPa内. 加强筋部位圆角仍需进一步加大,以减小圆角处的应力. 图4中壳体最大应力为317 MPa,小于320 MPa. 图5壳体下部应力分布云图出现个别点应力奇异,可人为排除该点的影响,其他部分的应力都满足设计要求.

图6 极限压力工况改进端盖应力分布

3 工作压力工况分析

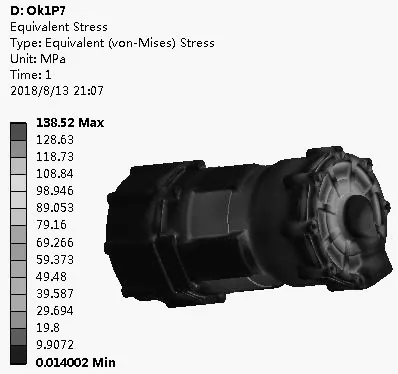

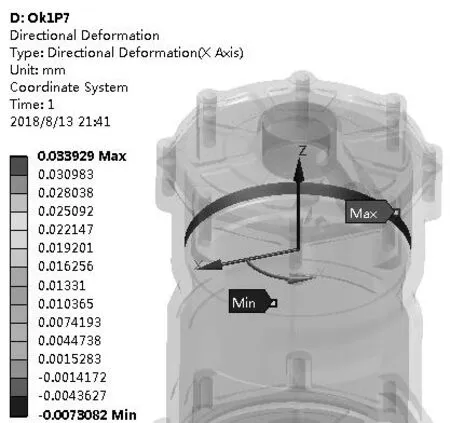

该新能源汽车涡旋压缩机内部的工作压力为1.7 MPa,在此工况下,各零部件的应力需在铸铝A380屈服强度150 MPa以内,故可采用静态结构力学进行有限元分析. 在分析过程中需要注意壳体(中部)与机架配合面(Φ104.8 mm直径圆柱面)的变形情况,以便后续分析该部位配合间隙. 其约束和网格划分同极限压力工况,分析结果如图7、8所示.

从图7的应力云图来看,涡旋压缩机壳体的最大应力为138.5 MPa,小于150 MPa,故强度满足设计要求. 从图8的变形云图来看,采用局部柱坐标系,以便计算壳体Φ104.8 mm配合面直径方向的变形量总和.该配合面处半径的最大变形为0.034 mm,最小变形为-0.007 mm,且最大变形量和最小变形量在直径线附近,故在直径方向范围内最大变形不会超过0.034 mm.

4 壳体配合面过盈量分析

对于过盈配合分析,刘思聪等人通过理论数值方法分析压装力与各部件过盈量以及配合面粗糙度之间的关系[8].而王东[9]、段苗苗等人[10]则通过理论和有限元方式进行模拟研究. 在过盈量分析过程中,因配合面粗糙度数值较小,故忽略粗糙度影响,并直接采用接触非线性有限元方法进行分析.

涡旋压缩机壳体(中部)与机架配合面的过盈量设计为0.05~0.1 mm. 在最大过盈量情况下,需考虑壳体(中部)与机架配合面的应力是否符合强度设计要求. 另外需考虑在工作压力工况下,壳体Φ104.8 mm配合面处的直径方向上最大变形量与该配合面最小过盈量相互作用后,是否能满足过盈配合的设计要求.

图7 工作压力工况壳体应力分布

图8 工作压力工况壳体配合面变形云图

4.1 壳体配合面最大过盈量强度分析

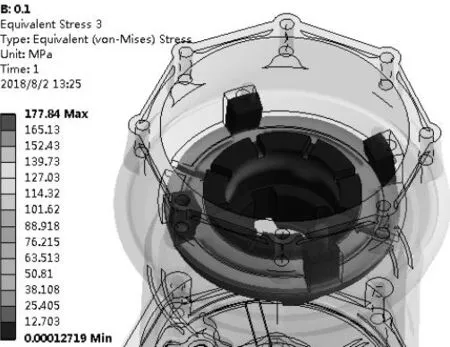

壳体Φ104.8 mm配合面的最大过盈量为0.1 mm,此处可采用接触非线性分析. 壳体(中段)材料为铸铝A380,机架材料为HT250,两者接触对关系设定为Frictional,摩擦系数设定为0.45. 最大过盈量是壳体(中部)与机架两者直径尺寸的最大差值. 故在分析步设置中,取最大过盈量的一半作为过盈强度分析的偏置量(Offset=0.05),将机架中部约束. 其分析结果如图9、10所示.

从图9和图10来看,其应力都在材料强度使用范围内,故壳体配合面在最大过盈量情况下,满足设计要求.

图9 最大过盈量壳体(中段)应力分布

图10 最大过盈量机架应力分布

4.2 工作压力工况下壳体配合面最小过盈量分析

壳体Φ104.8 mm配合面的最小过盈量为0.05 mm,但分配到壳体(中段)与机架两者之间的具体过盈量则采用接触非线性分析. 在分析步中设置过盈量偏执量为0.025 mm,其他设置同配合面最大过盈量强度分析.壳体Φ104.8 mm配合面处的过盈量如图11所示.

由图8得知,在工作压力工况下,壳体Φ104.8 mm配合面处直径最大变形量不超过0.034 mm. 而图11中,在最小过盈量情况下,壳体Φ104.8 mm配合面分配的半径过盈量为0.021 mm,故直径方向上过盈量不超过0.042 mm. 因此在工作压力工况下,壳体Φ104.8 mm配合面向外扩展,使壳体Φ104.8 mm配合面上的过盈量减小. 经计算,壳体Φ104.8 mm配合面直径方向仍有0.008 mm过盈量,满足设计要求. 但过盈量偏小,建议适当增大最小过盈量.

图11 最小过盈量壳体(中段)变形云图

5 结论

由于新能源汽车的兴起,使得涡旋压缩机在新能源汽车上得以普及. 其壳体作为压缩机所有零部件的基座,其设计应满足强度和刚度要求. 通过极限压力工况分析,发现壳体上端盖强度不足,通过后续优化设计,其分析应力基本在抗拉强度范围内. 通过工作压力工况分析,壳体的分析应力都在材料屈服强度范围内,满足设计要求. 而在配合过盈分析中,一方面重点关注在最大过盈量下,壳体配合面间强度不能超过材料强度;另一方面关注在最小过盈量下,壳体配合面在工作压力工况下直径方向上的变形不能超出最小过盈量下壳体配合面的过盈量数值. 通过上述分析,最终建议对壳体上端盖进一步优化,并适当增大壳体配合面的最小过盈间隙.