辊压机偏辊原因分析及处理方法

2019-09-24陈代彦

陈代彦

(中建材(合肥)粉体科技装备有限公司,安徽 合肥 230051)

1 前言

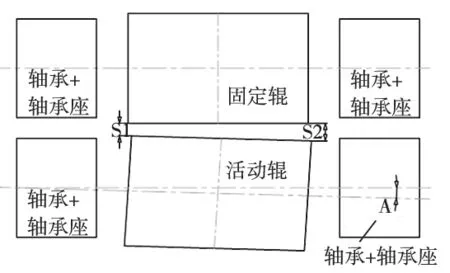

辊压机作为迄今为止粉碎效率最高的设备,在水泥行业的原料及熟料粉磨系统中成为首选装备,辊压机运转时,由于沿辊宽方向物料分布不均,导致活动轴系辊子两端的辊缝不一致,即产生辊缝差(d=S2-S1),我们称之为偏辊(如图1 所示)。小幅度的偏辊是不可避免的,同时也是设备及工艺系统所允许的,但若是长期的大幅度严重偏辊,则需要引起足够的重视,因为会给设备本身到来一系列的问题,如活动辊轴承座的导轨及其导轨槽的磨损、侧挡板的磨损、液压缸活塞杆的偏载、万向联轴器的损坏等。导致偏辊的原因是多方面的,每个应用厂家面临的问题都不尽相同,其处理办法也需要因厂而异。一些辊压机制造厂家通过液压系统左右两侧液压缸的加减压以实现纠偏功能,并将左右两侧的辊缝偏差允许值设置为很严格的数值,试图彻底解决辊压机的偏辊问题,这种本末倒置的办法是解决不了根本问题的,反而会给应用厂家造成误解,以为单纯通过液压系统的压力调整就能彻底解决,忽略了造成偏辊的根本原因,最终结果是造成液压系统经常性加减压,液压元器件寿命受损。与此同时,当液压系统的纠偏动作完成后还是无法解决辊缝偏差问题,只有通过止料后再重新喂料或是液压系统整个泄压再加压的方式开启新的一轮的纠偏,这种方法势必造成整个工艺系统运转的不连续性,产品的细度及产量断断续续,电耗也会随着增加。本文总结多年的应用经验,从根源上分析造成偏辊的主要原因并提出解决方案。

2 造成辊压机偏辊的原因分析

辊压机偏辊是辊压机设备故障中比较难以解决的问题之一,因为造成辊压机偏辊的原因有许多方面,综合起来主要有以下几个方面。

2.1 入辊压机物料粒度波动大

图1 辊压机偏辊示意图

众所周知,辊压机在生料粉磨系统中的运行比熟料粉磨系统中的稳定性要好,辊压机的偏辊幅度比熟料粉磨系统的也要小得多,最主要的原因是原料粉磨系统中物料较熟料粉磨系统的物料要均齐,其配套的破碎系统比熟料粉磨系统要齐全,同时,生料粉磨系统的循环负荷也相对小,因此入辊压机的物料粒径相对均齐,一般情况下要求入辊压机物料平均粒度要小于30mm,最佳物料的粒度不宜超过50mm。一般来说,熟料粒度是能到达要求的,普遍是混合材中有大颗粒物料,尤其是石灰石配料的,在水泥熟料粉磨系统中,混合材很少单独配置破碎系统,一般都是矿山破碎完后直接进堆场,再由输送系统入配料库,物料粒度很不稳定,在破碎机新换锤头时,石灰石粒度很小,能满足辊压机的粒度要求。当锤头磨损一段时间后,尤其是后期,出破碎机的粒度严重超标,个别大的达200mm,这些大颗粒物料占比少,不会引起使用者的足够重视,但这些极个别大的物料是引起辊压机频繁波动的最主要原因,包括辊压机偏辊故障在内。

2.2 入稳流称重仓的料管布置不合理

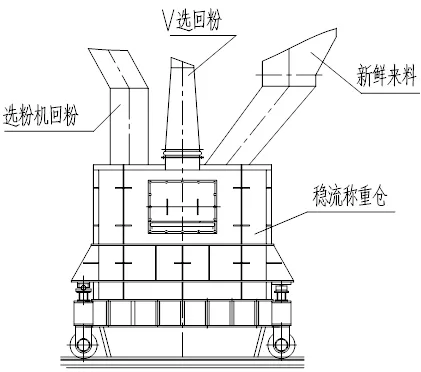

很多时候,解决设备问题需要从工艺方面着手,若是工艺设计本身不合理,单从设备本身去找解决办法,往往事倍功半。很多厂的偏辊问题就是入稳流称重仓的料管布置不合理造成的(如图2 所示),有的是由于受场地限制(高度不够),有的是设计人员没有意识到其该工艺布局会导致设备问题。从图2 我们可以看到,新鲜来料、V 选回粉及选粉机回粉分别单独入物流称重仓,由于这三根管道内的物料来源不一样,其物料粒度差别很大,新鲜来料中绝大部分是30mm左右的粗颗粒,V 选回粉中绝大部分是小于5mm 的细颗粒(有个别辊压机边缘漏料的粗颗粒),而选粉机的回粉中基本上都是小于1mm 的细粉物料。按照如图所示的工艺布置,三种物料没有充分混合而分别入物流称重仓,势必造成物料在仓的内部产生离析,即仓内的物料粗细分离,辊压机偏辊也就不可避免了。还有一种情况,入稳流称重仓的料管布置合理,物料粒度也在合理范围内,但仓内物料仍然发生离析,这时需要检查稳流仓内是否存在局部物料结皮现象。

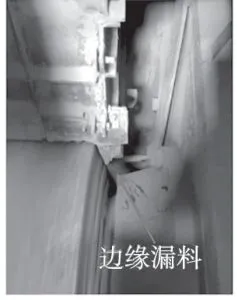

2.3 辊子一侧侧挡板存在漏料严重

图2 入稳流称重仓料管布置图

辊压机辊子两端面都设置有侧挡板,防止辊压机的边缘漏料(图3),边缘漏料带来的影响很大,首先会导致循环负荷增加,料饼提升机电流上升,V 型选粉机的选粉效率降低。当稳流称重仓发生冲料现象时,会导致料饼提升机压死现象;其次会造成辊压机边缘的物料受到的挤压力低于辊子中心物料受到的挤压力,从而使辊压机有效挤压物料的宽度减小,降低了粉碎效率。最容易让人忽视的就是边缘漏料会影响辊压机的工作辊缝,当辊压机有一侧的漏料严重而另一侧正常时,偏辊现象就产生了。

图3 辊压机边缘漏料

图4 无边缘漏料辊子端面

当辊压机辊子边缘漏料严重时,这一侧的辊缝是撑不开的,因为物料一受挤压就往侧边逃逸,形成不了压力区,达不到稳定的料层粉碎效果。导致边缘漏料的原因有几个方面,首先要检查是不是侧挡板磨损严重导致的,还有就是侧挡板的顶紧装置是不是有松懈,最为重要的是侧挡板的结构设计是否合理。

2.5 其他方面的原因

导致辊压机偏辊故障的除上述常见原因外,还有一些其他方面的因素,如液压系统系统中存在泄漏,导致左右两侧的压力不一致,或是辊压机液压系统有一侧的蓄能器氮气囊破损,起不到蓄能缓冲的作用;辊子两端磨损程度不一致,磨损大的那侧辊缝撑不开,导致偏辊现象;另外,位移检测元件也需要定期进行校验,否则本来两侧运行辊缝相差不大,由于位移传感器误测导致辊缝偏差报警;空仓操作,辊压机不饱和喂料导致两侧物料量不一致而偏辊;还有一些厂家通过手动棒闸开闭来调整偏辊,这是错误的做法,既不能有效调整偏辊,同时还会影响辊压机的挤压效果和处理量。

3 偏辊带来的危害及处理方法

辊压机长期大幅度的偏辊会带来一系列的问题,如轴承座导轨及导轨槽的磨损,液压缸活塞杆由于承受侧向力带来的磨损,偏辊还会产生轴向力,严重时会导致轴承座的移位以及引起扭矩支撑的偏斜,辊压机的轴承若采用的是调心辊子轴承,小幅度的偏辊对轴承不会有太大的影响,但有时瞬间的大幅度偏辊伴随着巨大的冲击载荷,超出了轴承调心范围,导致轴承损坏的可能性。所以,辊压机的偏辊问题需要引起足够的重视,找到引起偏辊的根本原因,并想办法予以解决。针对物料粒度波动大,最佳的办法是对有粗颗粒混合材入堆场后进行再破碎,有效控制物料的粒度,若大颗粒物料很少且受现场条件限制增加破碎难度大,也可以通过在配料秤入配料皮带处加格栅从而将大颗粒物料筛选出来。

针对入稳流称重仓料管由于工艺设计不合理,现场空间如果允许,可以通过改造将三股物料合成一道管路后再入稳流仓,让粗细物料有充分混合的时间,若由于空间受限导致角度不够,也可以在稳流仓的内部延长入料管道,达到同样的效果。为了避免物料在稳流仓内发生离析现象,当稳流仓的足够空间且物料综合水分≤1.5%的前提下,可以在稳流仓内部设置撒料装置,如图5 所示。

撒料装置起到的主要作用是让物料有充分的停留和混合时间,以求达到均匀布料的效果,防止稳流仓内物料离析,为了增强效果,可以根据实际情况多增加几层撒料板。当物料综合水分超过2%时,不建议加该形式的布料器,因为容易发生堵料现象,影响整个粉磨系统的运行。若发现辊压机侧挡板漏料严重时,可以通过更换侧挡板或是拧紧顶紧装置来缓解边缘漏料,随着技术的不断的研发与进步,原有老式进料装置侧挡板很难避免边缘漏料,老式进料装置是采用在辊子端面设置单层侧挡板,由于侧挡板受顶杆压紧,漏出的物料同时摩擦侧挡板和辊子端面,造成侧挡板寿命短,长期使用后辊子的端面同时也造成磨损,严重时需要堆焊才能修复。为此建议将进料装置更换成目前使用效果很好的骑辊式电动进料装置,该新式结构的侧挡板密封效果好,提高了辊压机的挤压效果,因为物料不与侧挡板和辊子端面的正面进行摩擦,因此大幅提高了侧挡板的使用寿命,提高同时也杜绝了辊子端面的磨损。

图5 撒料装置结构示意图

4 结语

针对辊压机偏辊问题,不同的辊压机研究单位与制造商有着不一样的处理方式,总体上有两种思路,一种是沿用最初从国外引进辊压机技术时的做法,采用恒辊缝控制模式,该模式对辊缝偏差的控制较为严格,当一侧的辊缝大于另一侧辊缝6mm 时(这个偏差值不同厂家有所区别),液压控制系统开始对左右辊子两侧液压缸工作压力进行加减压,以求达到控制辊缝偏差;另外一种是根据国内物料粒度的实际情况,采取恒压力控制模式,适当放宽辊缝偏差的控制,保证生产的连续性及产品质量的稳定性。

恒辊缝控制模式的出发点是好的,然而在实际应用中很多时候偏辊是由于物料粒度的不均齐性造成的,通过这种控制模式是很难纠正辊缝偏差的,具有辊压机使用经验的都知道,辊缝小的那侧一般都是因为细分物料多引起的,通过液压控制系统减压,其辊缝也不会随着变大;而辊缝大的另一侧通过加压其辊缝也不会有太大的变化,因为造成辊缝大的原因是物料粒度,水泥原料都是脆性物料,压缩比很小,压力再大也不会影响辊缝大的变化;这样频繁的加减压势必造成液压系统的故障,辊子磨损的不均匀等问题,同时当辊缝偏差纠不过来而超上限时,一般采取的办法是通过止料或是液压系统泄压重启的方式来应对,这势必会造成生产运行的不连续性及产品质量的波动。所以,解决偏辊的根本问题还是要从上文所述中去找,不能依赖液压系统的控制模式。

辊压机设备的运行状况与原材料的粒度、水分有很大的关系,物料粒度的不均齐性,尤其是大块物料不仅仅带来辊压机的偏辊,还会引起液压系统大幅的频繁波动、辊面磨损的加剧、传动系统扭矩的突然增大等问题。