关于铜冶炼炉渣处理的研究

2019-09-24郭凯

郭 凯

(江西铜业集团有限公司 贵溪冶炼厂,江西 贵溪 335424)

1 引言

铜渣做为铜冶炼过程中产生的固体废弃物,每年我国冶炼企业新增铜渣量达1000万t左右,显现逐年递增现象。铜渣的简单堆存不仅占用土地、而且污染周边环境,造成资源的浪费,铜渣中铜含量一般可以达到1.2%左右。中国属于铜矿石短缺国家,对于铜渣中有价金属回收、并进行综合利用,有着重要的意义[1]。

2 炉渣的成分组成

铜冶炼炉渣是指在铜冶炼过程中产生的含铜炉渣,根据冶炼生产工艺的不同可分为熔炼渣、转炉渣和电炉渣等;根据炉渣冷却方式的不同分为水淬渣、自然冷却渣、保温冷却渣等。铜冶炼渣主要是冰铜熔炼渣和转炉渣,其中转炉渣冰铜是经转吹炉吹炼而产出并由铸渣机缓冷铸出的渣分,其品位高于其他炉渣[2]。

铜冶炼炉渣经铸渣机冷铸后,渣表结构致密,性脆坚硬、易碎难磨,颜色呈现出黑色或者黑中透绿,铜品位约为2%~7%,密度约为4g/cm3左右。炉渣中的铜及其含铜化合物分布不均,且粒度较细大部分以硫化铜形式存在,还伴随有方辉铜矿、辉铜矿、黄铜矿、斑铜矿、金属铜、氧化铜和铜的含铁硅酸盐等。其中含量较高的元素是铁和硅,其中铁以铁橄榄石(Fe2SiO4)、磁性氧化铁和黄铁矿形式存在,而硅主要以硅灰石和无定型、不透明的玻璃体存在。

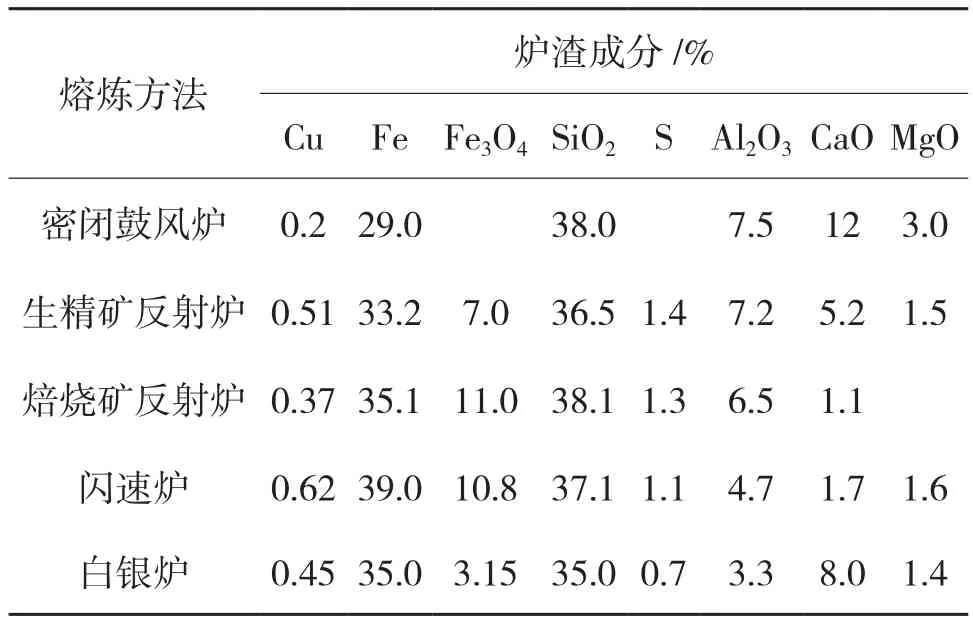

炉渣是炉料和燃料中各种氧化物的共溶体。炉料中的脉石主要是石英、石灰石等,在铜冶炼过程中,与铁的硫化物氧化产出的FeO反应,形成复杂的硅酸盐炉渣。各种炉型工艺熔炼炉渣的主要成分如(表1所示):

表1 炉型工艺熔炼炉渣成分

3 冶炼炉渣综合利用

铜冶炼炉渣的组成主要与所处理的铜料组分、炉衬性质、风管糊泥材料、熔剂成分和数量有关。若冶炼炉渣中含有较低含量的铜料时,冶炼炉渣中主要含有SiO2、FeO、CaO、Al2O3等主要成分,其他杂质含量较少;若冶炼炉渣中含有较高含量的铜料(如杂铜、高砷锑、粗铜等),冶炼炉渣中主要含有铅、锌、锡、砷、锑、镍等主要成分[3]。在铜的冶炼渣中,尽管大部分残留的铜可以在下一步的处理过程中进行回收,但还是会造成一定的损失。如精炼渣在鼓风炉中处理时,鼓风炉渣中铜的损失是铜精炼过程中铜损失的主要方式[4]。综上所述,在冶炼炉渣中,有着如此之多的有用成分,因此,主要采取以下几种方式对冶炼炉渣进行综合利用[5]。

3.1 降低渣含铜的比例

冶炼炉渣中铜的主要来源是在精炼过程中,熔池表面不可避免地会生成Cu2O会进入到精炼炉渣中,在进行扒渣操作之前,为了使Cu2O可以均匀的分布在熔池中,并降低其在炉渣中的浓度,应该在氧化气氛中继续吹风的同时,向渣层中加入少量的还原性物质(如焦炭粒、木炭或者木柴等),把炉渣中过多的Cu2O还原,而不会使其进入到残渣,并且会使得其他杂质组分仍保留在炉渣内,从而达到降低冶炼炉渣中含铜的比例。

3.2 降低炉渣产出量

为了减少冶炼渣数量,在铜料入炉前,应尽可能地减少其中的杂质和黏附的灰渣及土质杂物,降低炉渣产量。在对于高品位的粗铜进行冶炼时,其冶炼过程中的主要任务是在于除去粗铜中的硫,由于在此过程中,杂质含量较低,故不用特意加入熔剂进行造渣,以到达尽可能少的减少炉渣数量的目的。

3.3 炉渣选矿及提取

根据不同的冶炼方式及其处理工艺,铜冶炼尾渣的选矿及提取方式主要有:浮选法、电炉贫化法、磁选法、重选法等,其中以前两种应用最为广泛。

3.4 尾炉渣的利用

铜冶炼炉渣的综合利用和循环经济紧密相关,在最早开采阶段主要是以粗放、单一的开采手段来进行的,这样就会导致严重的资源浪费和环境污染。对冶炼炉渣进行综合利用,不仅可以提高矿物的利用率,还可以创造良好的经济价值。从1960年开始,我国开始对铜冶炼炉渣进行综合利用,主要途径有以下几个方面:第一是对铜选矿炉渣进行二次选矿来回收铜;第二是将铜选矿炉渣二次选矿回收铜后的尾矿再用于回收其他有用的金属元素、生产建筑材料、对采矿的低坑区域进行回填、进行土地复耕等;第三是对铜选矿炉渣用于制备混凝土、水泥、路基、防腐除锈剂等方面,从而不仅解决了尾矿对于环境的污染,还使其发挥了应有的价值。

4 综合利用存在的问题

4.1 炉渣冷却方式存在的问题

炉渣的冷却速度对炉渣的高效回收浮选指标有着决定性的影响。炉渣中铜矿物的结晶粒度大小与炉渣的冷却速度密切相关,炉渣缓慢冷却有利于铜相粒子的迁移、聚集、长大和改善渣的可磨性,这是炉渣浮选的关键因素。在炉渣的缓冷过程中,炉渣熔体的初析微晶可较好地成长,可形成结晶良好的自形晶或半自形晶,有用矿物藉此迁移、聚集并长大成相对集中的独立相,易于单体解离和选别回收。反之,急速冷却会使炉渣形成非晶质构造,不易于单体解离和选别回收,即使细磨也很难达到单体解离,因而难以浮选回收。目前,炼铜炉渣的冷却方式有3种:自然冷却方式、水淬方式、保温冷却+水淬方式。

如果冷却速度过快,会使得炉渣形成非晶质结构,铜矿物结晶粒度细小而分散,并且镶嵌在呈树状或针状的其他矿物中,使得冶炼炉渣中的铜难以进行后续的浮选回收;如果冷却速度过慢,炉渣中熔体的初析微晶可通过溶解、沉淀形式规范性成长,形成结晶良好的自形晶、半自形晶或相对集中的独立相,有利于提高单体的解离度,易于铜冶炼废渣中铜的回收[6]。

4.2 炉渣选矿及提取存在的问题

4.2.1 炉渣成分

由于冶炼炉渣中含有大量的SiO2,还伴随着有较多坚硬的非晶矿物质,矿渣的粘度增加,阻止了铜相晶粒的迁移聚集,生长速度降低,晶粒细小,铜相中硫化铜的含量下降,因此冶炼炉渣中SiO2含量越高,使得铜的选冶难度增大;另外,在酸性炉渣中,为了增加矿渣粘度,增大其流动性,可以在炉渣中加入FeO,在炉渣的体系中,炉渣会被氧化为Fe3O4,炉渣成分中Fe3O4含量对于炉渣中铜的选矿及提取有着显著的影响。冶炼炉渣中的氧化铝和氧化钙的含量增加,也会对矿渣中的非晶质的生成有促进作用,对硫化物颗粒的沉淀有着影响,严重影响炉渣的选冶[6]。

4.2.2 还原剂

加入冶炼炉渣中的还原剂对于炉渣的选矿及提取有着较大的影响。焦炭、木炭和煤等这些密度较小的物料做为还原剂加入炉内时,会飘浮在熔池表面,除了燃烧掉的部分以外,其余部分职能依靠与炉渣表面的“滑动接触”来起到还原作用,但是这样会严重减弱还原剂的还原效果。

5 改进建议

5.1 工艺方面的改进

5.1.1 冷却条件

炼铜炉渣实际上是一种“人造的铜矿石”,其性质除了与冶炼入炉物料成分和操作方法有关外,主要取决于炉渣的冷却方式及其冷却制度。在急冷条件下,炉渣中的铜矿物结晶呈现出细粒且分散程度大;在缓冷条件下,铜矿物结晶度粒度较大且集中,对后续矿渣中铜矿物的分选有促进作用。因此冷却条件的改进,对于铜冶炼炉渣的综合利用有着重要的影响。

5.1.2 冶炼渣多碎少磨

有研究结果表明,缓冷炉渣的洛氏硬度(HRS)平均为96.6,属于硬度极大的难碎性矿石,因此矿渣研磨石冶炼渣冶炼中重要的一步。在生产实践工艺中,应该对于冶炼渣进行“多碎少磨”,降低入磨粒度,从而减少矿渣冶炼时的能耗。目前铜冶炼尾渣的选冶中使用最多的是二段碎矿,在新工艺使用过程中,应该尽量选择多的破碎,少的进行磨碎,如使用球磨机、深腔式鄂破机、双动式鄂破机等。

5.1.3 合理分配浮磨细度

铜矿石尾矿选冶时磨矿细度为-0.040nm粒级占一半左右,在选矿过程中,总会存在研磨效率不高的情况,导致铜矿物解离度低,有研究结果表明,未被研磨细的矿物主要是贫矿物,在选矿实验中要想达到预期的回收效果,会导致大量的脉石矿物进入铜精矿,使得精矿品位大大降低;粗粒浮游速度较慢,在浮选过程中易进入尾矿,从而增大了铜矿物的损失。为此,在尾矿处理过程中,应优化磨矿工艺,强化分级作业,合理分配各段磨矿作业细度,达到事宜的磨矿细度,以提高精矿的品位和回收率。

5.1.4 浮选药剂的选择及加入

铜冶炼炉渣浮选时主要用石灰来调节浮选矿渣的pH值,在进行选矿过程中,石灰加入的均匀程度及稳定性直接影响到选矿时铜的选出率;石灰本身是一种凝结剂, 能够达到使矿浆中细微颗粒凝结,促进尾矿的加速沉降,从而可以省去絮凝剂加入的过程;石灰的加入量是根据冶炼炉渣中铜品味的高低而决定的,或者是根据矿石的沉降程度和氧化程度来决定的。

5.2 设备方面的改进

铜冶炼炉渣选矿的主要设备主要有三种,分别是破碎机、自磨机和浮选设备。

5.2.1 破碎设备改造

在使用的破碎机中,颚式破碎机由于具有破碎度高、破碎效率高等优点而受到很大的关注,此外深腔式鄂破机等设备由于其优良的特性而使其使用率越来越高,受到重视的程度日益增大。

5.2.2 自磨机

根据不同的型号,自磨机分为长筒和短筒两种。如果要对铜冶炼炉渣进行细磨,由于物料需要在自磨机中停留较长时间,所以常常选用长筒自磨机,使之生产较为稳定;而如果是粗磨,则选用短筒自磨机即可,既可以达到工艺的要求,又可以节约生产成本和能源。

5.2.3 浮选设备

在对冶炼炉渣进行浮选时,所选用的设备是根据炉渣的相对密度来决定的,选择合适的浮选设备对于冶炼炉渣的经济、技术指标有着重要的意义。在浮选设备选择时,要综合考虑冶炼渣中铜的品味,对于选矿所使用的泵、输送管道、大功率电机、搅拌设备等进行合理的选择和改善。

6 总结

综上所述,随着铜矿是资源日趋于缺乏,铜冶炼炉渣成为一种重要的资源,利用各种选矿方式,对于铜冶炼废渣的选矿工艺进行优化,为铜冶炼废渣的综合利用起到重要的作用。