黑铜泥鼓风氧化酸浸工艺研究

2019-09-24邹志武

张 飞,邹志武

(江西铜业集团有限公司 贵溪冶炼厂,江西 贵溪 335424)

1 引言

电解精炼过程中,电解液中的砷、锑、铋等杂质元素随着电解液的循环逐渐积累。为实现溶液杂质元素有效控制,对部分电解液进行开路脱除杂质净化,避免对阴极铜质量造成较大影响[1]。目前,贵溪冶炼厂采用的方法为不溶性阳极电极净化,在此过程中,由铜阳极进入到电解液中的砷会随着铜在阴极沉积。同时,锑、铋等其它杂质元素也有类似现象。浓缩结晶脱铜、电解沉积脱杂工艺对电解液进行净化处理,大部分砷、铋、锑在电解沉积工序中脱除,形成黑色泥沙状混合物,通常称其为黑铜泥[2-3]。黑铜泥富含铜、砷、铋、锑、镍,若要回收铜,将其返回铜熔炼系统,易导致大量砷、锑、铋、镍在系统中恶性循环,增加系统杂质负担,严重影响系统阳极板质量,而大部分铋、锑进入炉渣、烟灰未得到有效利用,造成资源浪费[4-5]。

目前,对于黑铜泥的处理大多采用湿法脱砷工艺,其方法主要有酸浸法和碱浸法。贵溪冶炼厂采用酸浸法,出现的主要问题是铜、砷浸出率较低,渣率较高,浸出渣中铋元素富集程度低,回收利用困难。同时,公司还尝试对黑铜泥进行氧压酸浸工艺研究,尽管该工艺铜、砷浸出率高,铋、锑富集程度高,但设备投资费用高,操作要求高,成本压力大。

因此,利用贵溪冶炼厂现用的黑铜泥酸浸设备,对黑铜泥进行氧化酸浸实验研究,确立了氧化酸浸的工艺条件,使黑铜泥中的铜、砷、镍与铋元素有效分离,为实现有价金属的综合回收利用提供基础。

2 实验原料及原理

2.1 实验原料

黑铜泥外观呈黑色沙粒状,显酸性,堆存时易结团,黑铜泥中铜、砷、镍主要以单质形态存在,部分以CuxAsy、NixAsy形态存在,铋、锑与砷以某种稳定的复合盐形态存在。黑铜泥主要化学成分见表1。

表1 典型黑铜泥化学成分 %

2.2 实验原理及工艺

黑铜泥氧化酸浸工是在硫酸溶液介质中控制一定的溶液温度,用压缩空气中的氧气作为氧化剂进行铜、砷、镍浸出反应,在氧化酸浸过程中,黑铜泥中的铋元素基本不被浸出,富集在浸出渣中艺[6-8]。浸出过程发生的化学反应主要有[1-7]:

浸出过程中,增大氧气与矿浆表面接触的机会,控制反应向右进行是提高氧气利用率的关键环节,可以加快黑铜泥的浸出速率。

工艺流程图如图1所示。

图1 工艺流程图

3 实验结果与分析

利用贵溪冶炼厂新材料车间现有的设备对黑铜泥进行湿法氧化酸浸实验,搅拌速度为120r/min,采用容量法滴定分析铜离子和硫酸的浓度,其它离子浓度采用ICP分析[9]。系统研究浸出液初始酸度、温度、液固比及浸出反应时间对黑铜泥铜、砷浸出率的影响。

3.1 溶液初始酸度对黑铜泥铜、砷浸出的影响

实验采用98%硫酸调节溶液初始酸度,控制反应时间18h,液固比8,温度85℃,考察溶液酸度对黑铜泥铜、砷浸出的影响。图2为溶液初始酸度对黑铜泥铜、砷浸出的影响。

图2 溶液初始酸度对黑铜泥铜、砷浸出率的影响

由图2可知,当溶液初始酸度在100g/L以下时,铜、砷浸出率随酸度的增大而上升,当溶液初始酸度继续增大至100g/L以上时,铜、砷浸出率变化幅度较小。这主要是因为溶液初始酸度已达到与金属反应所需的酸度。如初始酸度继续增大,造成试剂硫酸用量的增大,设备的腐蚀也增加,锑的浸出增大,对后期硫酸铜产品品质影响较大。因而浸出过程中最佳的溶液酸度为100g/L。

3.2 温度对黑铜泥铜、砷浸出的影响

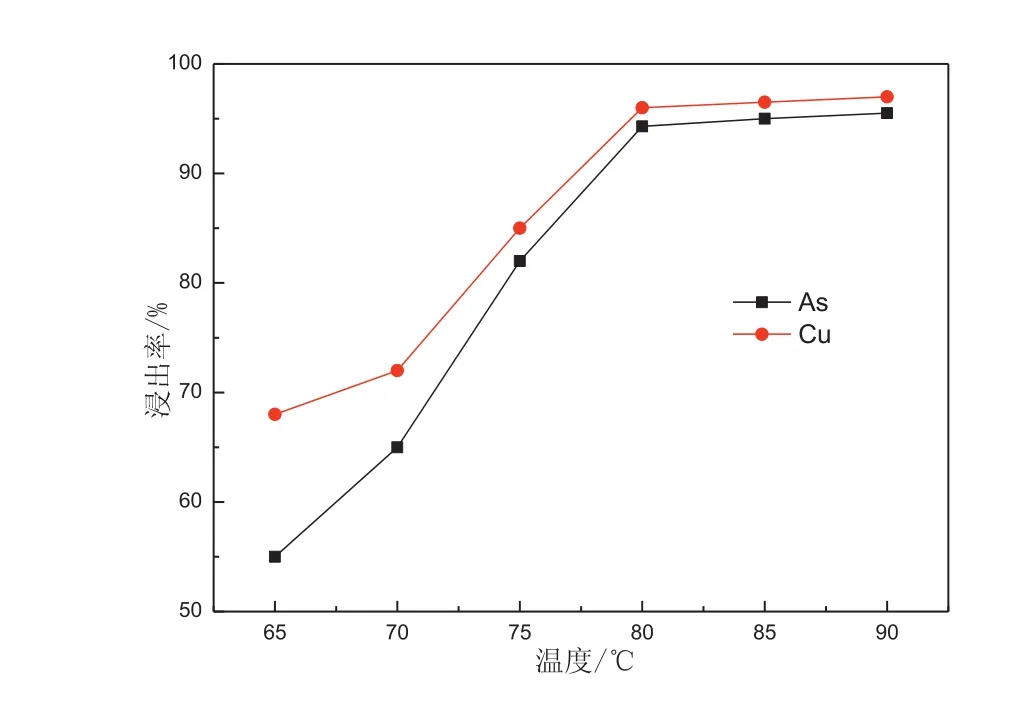

控制反应时间18h,液固比8,酸度100g/L,考察溶液温度对黑铜泥铜、砷浸出率的影响。图3为溶液温度对黑铜泥铜、砷浸出率的影响。

由图3可以看出,当溶液温度小于80℃时,黑铜泥铜、砷浸出率随温度的上升而增加明显,继续升高反应温度,黑铜泥铜、砷浸出率变化幅度较小。反应温度越高,溶液挥发越多,能源消耗越大,同时溶液中氧气溶解度下降,影响反应进行。因此,取80℃为黑铜泥氧化酸浸的反应温度。

图3 溶液温度对黑铜泥铜、砷浸出率的影响

3.3 反应时间对黑铜泥铜、砷浸出的影响

控制反应温度80℃,液固比8,酸度100g/L,考察溶液反应时间对黑铜泥铜、砷浸出率的影响。图4为溶液反应时间对黑铜泥铜、砷浸出的影响。

图4 反应时间对黑铜泥铜、砷浸出率的影响

由图4可知,当反应时间在17h以内,黑铜泥铜、砷浸出率随反应时间的延长而增加,继续增大反应时间,黑铜泥铜、砷浸出率基本稳定。这表明反应时间超过17h,反应已达到平衡。因而,反应时间控制在17h即能满足工艺要求。

3.4 液固比对黑铜泥铜、砷浸出的影响

控制反应温度80℃,酸度100g/L,反应17h,考察溶液液固比对黑铜泥铜、砷浸出率的影响。图5为溶液液固比对黑铜泥铜、砷浸出的影响。

由图5可知,溶液液固比小于6时,随着液固比的增加黑铜泥铜、砷浸出率也明显增加,溶液液固比在6~7之间,砷浸出率也略有增加,溶液液固比大于7后,黑铜泥铜、砷浸出率随液固比的增加变化不大。液固比过小,溶液粘度大,难于搅拌和过滤,氧气利用率下降,液固比过大则硫酸利用率低,后期浓缩结晶硫酸铜能耗大,取液固比7为工艺条件。

图5 溶液液固比对黑铜泥铜、砷浸出率的影响

通过对实验结果分析可知,黑铜泥氧化酸浸反应最佳条件为:控制反应酸度100g/L,溶液液固比7,温度80℃以上搅拌17h。

4 工业试验

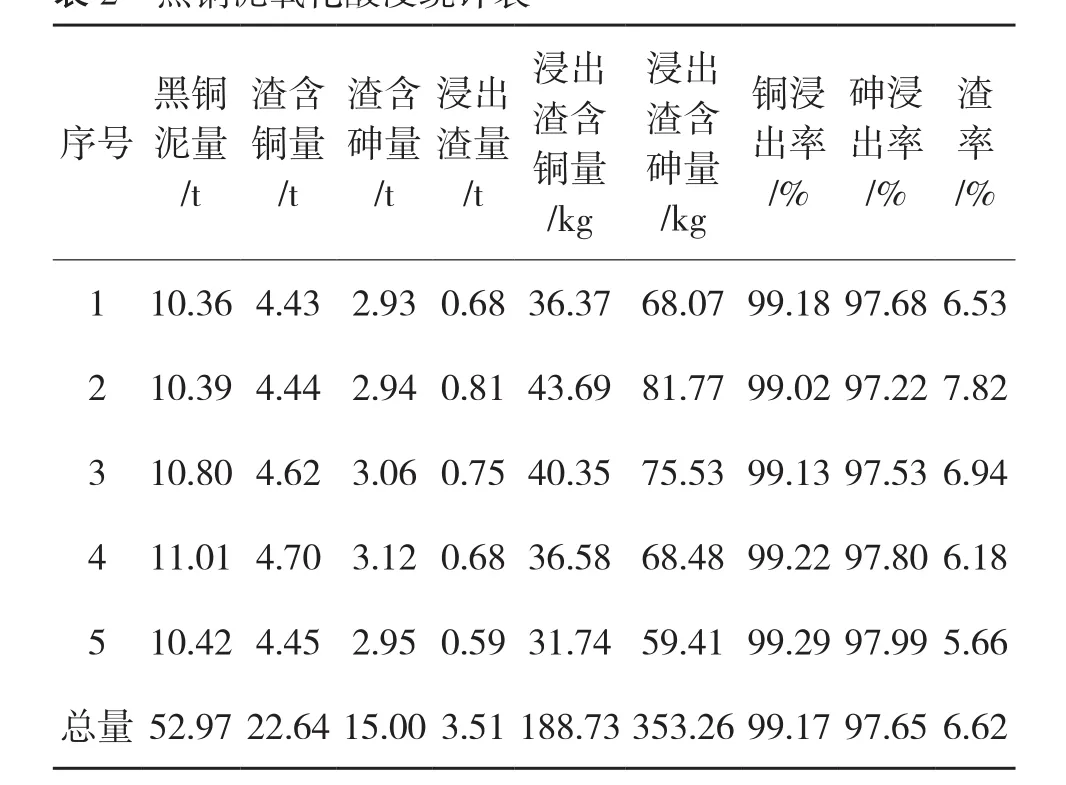

根据实验得出的最佳工艺条件对黑铜泥氧化酸浸进行工业试验,5个批次的试验统计见表2。

表2 黑铜泥氧化酸浸统计表

由表2可知,经5个批次的黑铜泥工业试验,共处理黑铜泥52.97t,含铜金属量22.64t,含砷量15.00t,产出浸出渣3.51t,浸出渣含铜金属量188.73kg,浸出渣含砷量353.26 kg。铜浸出率99.17%,砷浸出率97.65%,浸出渣渣率6.62%。浸出液经浓缩结晶可回收铜、硫酸铜副产品,浓缩后液生产铜砷渣,镍渣回收砷、镍,浸出渣进反射炉回收铋。

5 结论

(1)黑铜泥在硫酸介质中氧化酸浸最佳工艺参数为:溶液酸度100g/L,溶液液固比7,温度80℃以上搅拌17h;

(2)工业试验表明:黑铜泥氧化酸浸铜浸出率99.17%,砷浸出率97.65%,浸出渣渣率6.62%;

(3)此工艺实现了黑铜泥铜、砷的浸出回收,铋、镍的富集与回收,流程简单,生产周期短,金属收率高。