高混凝土坝蜗壳及软垫层互馈机理探究

2019-09-24姚远

姚 远

(中国电建集团中南勘测设计研究院有限公司,湖南长沙410014)

软垫层材料作为介于蜗壳与外包混凝土之间的传力材料,起着调节蜗壳和外包钢筋混凝土分担内水压力比例、减少蜗壳振动向外传递的作用[1]。统计已建的采用垫层方案的水电站工程发现,所采用垫层材料的材质、品种较多,诸如聚氨酯软木、高压聚乙烯闭孔泡沫板、聚苯乙烯泡沫板、聚乙烯泡沫板、软木、羊毛织物、油毡等。由于垫层材料的物理力学性能及其稳定性直接影响传力效应及机组运行的稳定性,因此关于垫层特性机理分析显得尤为重要。

1 垫层材料选择

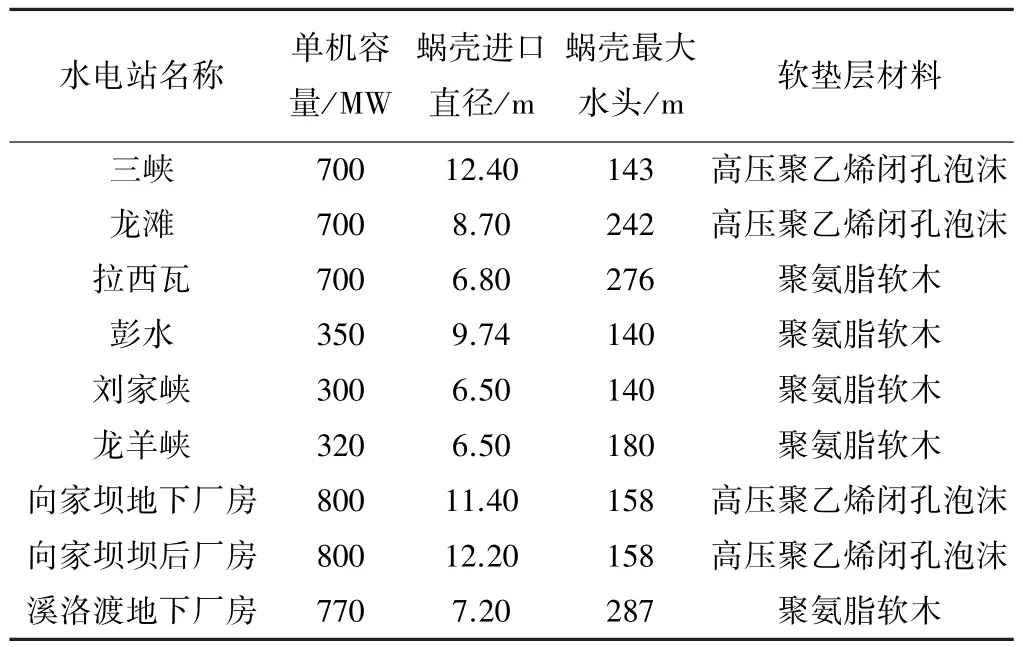

统计国内已建主要大中型水电站垫层材料的应用情况发现,目前大中型水电站蜗壳外包软垫层采用的材料主要为聚氨酯软木和高压聚乙烯闭孔泡沫板两类[2-4]。其中三峡水电站、向家坝水电站和龙滩水电站采用高压聚乙烯闭孔泡沫板,黄河干流各主要水电站及彭水水电站采用聚氨酯软木,见表1。另外,《水电站压力钢管设计规范》(NB/T 35056—2015)中第4.2.3节规定:钢管外包垫层材料可选用聚氨脂软木、聚苯乙烯泡沫板、聚乙烯塑料板等,垫层材料稳定变形模量适宜的范围为0.5~5.0 N/mm2,垫层厚度常用范围为4~50 mm,垫层材料应具有材料稳定性、设计要求的物理力学特性、耐久性、防腐性、可粘贴性以及经济性等,材料特性均应经过材料试验,必要时进行模型试验。

在垫层材料的选择方面,除了要满足安装初期的物理力学性能指标外,垫层材料的抗老化、耐腐蚀、小塑性变形以及施工期的阻燃性、便捷性也是选择的重要标准[5]。对垫层的受力特性分析表明,垫层材料应具有较好的压缩回弹性和耐久性,在频繁的加、卸循环荷载工况下,其材料力学性能和理化特性应保持稳定。同时,由于垫层材料埋设后具有无法检修和更换的特性,因此垫层材料的力学性能在设计年限内需保持足够的稳定性。相对其他垫层材料来说,聚氨酯软木和高压聚乙烯闭孔泡沫板具有复原率高的特点,在无吸水性、耐气候性、耐化学药品性、耐老化性、环保性等方面也优于其他材料[6-8]。

表1 国内已建水电站蜗壳及对应的垫层材料统计

高压聚乙烯闭孔泡沫板复原率高,无吸水性、耐水冲击性、耐气候性、耐化学药品性、耐老化性是其他材料没有的,而且耐老化性是可以通过添加抗老化剂得到大大提高的。但高压聚乙烯闭孔泡沫板仍属非线性高分子聚合材料,它在受到压缩荷载作用过程中,应力与应变的相关曲线上每点的切线斜率均会发生改变,其弹性模量是个变数。由于蜗壳内水压力是变化的,尤其是在机组检修放空后再充水发电的反复加载,因此要求垫层材料具有很好的复原性。根据垫层材料生产厂商提供的资料,该材料在25%压缩变形时的复原率可达97.3%,但存在一定的永久变形,且在反复加载过程中逐渐积累,有一定的不可恢复量,机组在运行中反复加载若干年后再检修时,蜗壳与垫层间的间隙会逐渐加大。

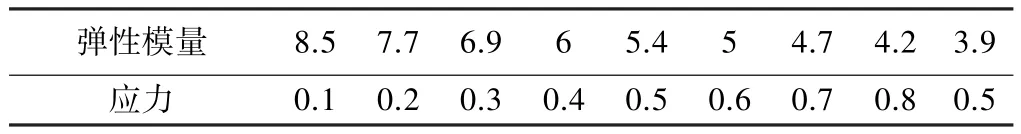

聚氨酯软木主要构成物质为栓皮栎树的外皮,质地柔软富有弹性,其化学组成为木栓素,无毒无味、无营养物质,自然条件下性状稳定,为可再生及综合利用的绿色环保资源。聚氨酯软木以筛选后的软木颗粒为骨料,与特殊配方的弹性体聚氨酯胶混合,在一定的压力和温度下固化成形,其密度和力学性能可通过调整原料的配比改变。聚氨酯软木作为水电站蜗壳垫层材料最早应用于龙羊峡水电站工程机组,已安全运行约20 a,现在已在众多大中型水电站中应用,其主要特点是具有较好的物理稳定性和抗压缩变形力学性能,同时具有良好的阻燃性,可以较好地适应施工现场环境和防止焊渣烫烧,施工便捷。在性价比方面,与其他垫层材料相比也具有一定的优势。经综合比较,聚氨酯软木具有较稳定的弹性模量、良好的阻燃性和耐久性,循环加、卸荷载条件下残余应变小。根据有关资料,聚氨酯软木应力与弹性模量的关系见表2,聚氨酯软木垫层材料物理力学参数见表3。

表2 聚氨酯软木应力与弹性模量的关系 MPa

表3 聚氨酯软木垫层材料物理力学参数

2 软垫层特性分析

2.1 软垫层材料特性分析

参考其他工程应用经验,高压聚乙烯闭孔泡沫板和聚氨酯软木均可作为蜗壳外软垫层材料,但高压聚乙烯闭孔泡沫板应用相对比较广泛,三峡、龙滩等大型工程均采用高压聚乙烯闭孔泡沫板作为蜗壳外软垫层材料。考虑到向家坝右岸地下厂房和左岸坝后厂房均选用高压聚乙烯闭孔泡沫板作为蜗壳外软垫层材料,为保持同一工程的一致性,向家坝水电站扩机工程推荐采用高压聚乙烯闭孔泡沫板作为软垫层材料[9-10]。同时参考三峡工程经验,要求垫层材料在产生50%的压缩变形后仍能有近90%的复原率,以此作为垫层材料的重要指标。

垫层材料厚度为30±0.2 mm,当在钢蜗壳曲率半径较小范围粘贴有困难时,允许将30 mm厚度分成两层(即每层15 mm)进行[11]。成品垫层必须为齐边整尺产品,上下表面不得有裂纹、褶皱及刀痕等缺陷。向家坝水电站扩机工程厂房内蜗壳软垫层所采用的高压聚乙烯闭孔泡沫板质量要求见表4。

表4 高压聚乙烯闭孔泡沫板质量要求

软垫层敷设前,先将敷设垫层部位的钢管清理干净(无锈、无灰尘、干燥),均匀涂抹氯丁胶。为防止较多水体进入软垫层内部使垫层外传内水压力比例明显增加,减少软垫层与混凝土之间的摩擦力,要求对垫层材料的表面封闭,即安装好的垫层材料在结合面进行砂光,表面喷涂聚氨酯类防水材料,厚度不小于0.15 mm。

三峡水电站软垫层最大压缩变形值为8.0 mm,相对于30 mm厚软垫层的变形率为0.267,垫层材料所受的最大压力约为0.70 MPa;向家坝左岸坝后厂房蜗壳软垫层最大压缩变形值为5.3 mm(软垫层弹性模量2.5 MPa),相对于30 mm厚软垫层的变形率为0.177,推算垫层材料所受的最大压力约为0.44 MPa;向家坝右岸地下厂房蜗壳软垫层最大压缩变形值为5.4 mm(软垫层弹性模量2.5 MPa),相对于30 mm厚软垫层的变形率为0.180,推算垫层材料所受的最大压力约为0.45 MPa。

在软垫层弹性模量为1.0 MPa时,向家坝扩机工程厂房软垫层最大压缩变形值为3.8 mm,相对于30 mm厚软垫层的变形率为0.127,推算垫层材料所受的最大压力约为0.33 MPa;在软垫层弹性模量为3.0 MPa时,向家坝扩机工程厂房软垫层最大压缩变形值为4.0 mm,相对于30 mm厚软垫层的变形率为0.133,推算垫层材料所受的最大压力约为0.35 MPa。向家坝扩机工程厂房软垫层变形率和所受的最大压力均小于三峡电站、向家坝左岸坝后厂房和右岸地下厂房的,垫层参数选择合适。

2.2 软垫层物理尺寸特性分析

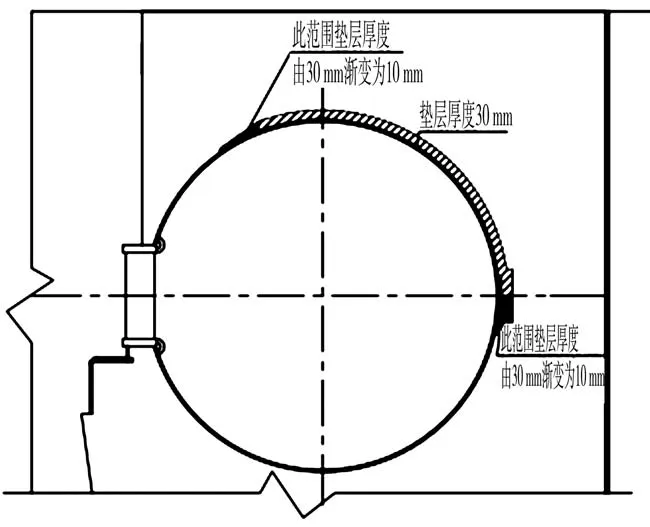

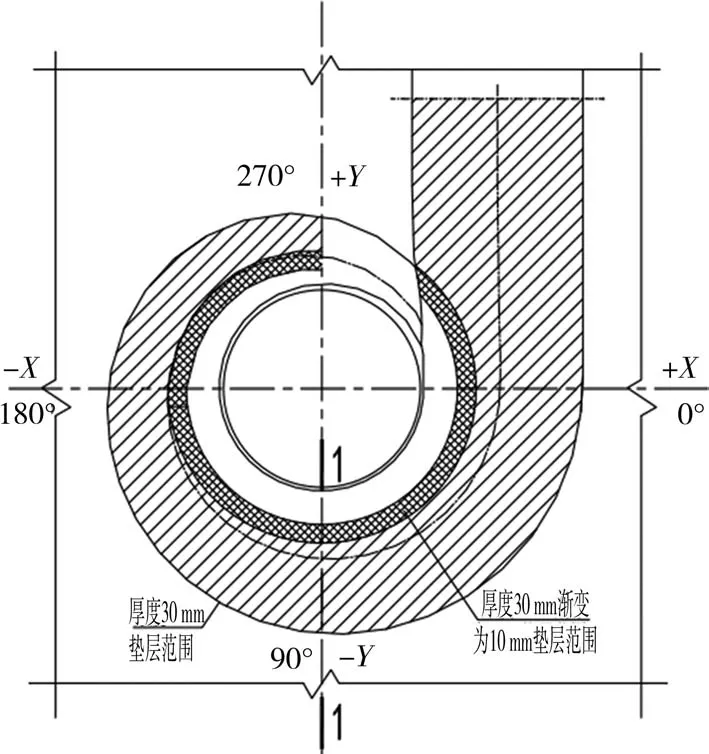

向家坝扩机工程厂房蜗壳外软垫层环向布置在蜗壳上半周,软垫层里侧末端距机坑里衬距离2.5 m,外侧至蜗壳腰线以下1.0 m。根据三维有限元计算成果和工程经验[12-13],蜗壳外软垫层末端处混凝土有应力集中现象,为减小混凝土应力集中,在蜗壳末端和槽钢末端1.0 m范围内设置软垫层过渡区,过渡区内软垫层厚度由30 mm渐变到10 mm,软垫层环向布置如图1所示。软垫层平面布置范围:从蜗壳进口断面(包括部分引水直钢管)开始,至+Y轴,平面范围内角度为270°,软垫层平面布置图如图2所示。对软垫层平面布置范围分别为 90°、135°、180°、225°、270°进行了研究分析和方案比较,优选布置范围。

图1 软垫层环向布置

图2 软垫层平面布置

蜗壳外软垫层最主要参数包括厚度和弹性模量。由于向家坝扩机工程厂房蜗壳HD值比三峡水电站、龙滩水电站、向家坝左岸坝后厂房和右岸地下厂房、溪洛渡地下厂房蜗壳HD值小,因此参考三峡、向家坝左右岸电站和龙滩工程经验,初步确定向家坝扩机工程厂房蜗壳软垫层厚度为3.0 mm,弹性模量为2.5 MPa。

3 蜗壳结构三维线弹性计算

3.1 基本参量设定

计算采用垫层方案的相关参数为:垫层厚度取30 mm,子午断面内垫层下末端敷设至腰线,垫层上末端距机坑里衬距离2.5 m,直管段上半周180°范围全部设垫层;垫层平面敷设范围从直管段开始,包角分别为180°、270°时,垫层弹性模量分别取 1.0、3.0 MPa。 本文对正常工况、半数磁极短路、短路三种组合甩负荷工况进行三维有限元计算,计算荷载如下:①混凝土、钢板、座环和固定导叶的自重;②蜗壳内水压力(包括水击压力)为1.55 MPa;③发电机层楼面荷载0.10 MPa,母线层、水轮机层楼面荷载0.05 MPa。

蜗壳结构尺寸初步设计参数为:+X轴蜗壳外缘尺寸为14 015 mm,外包混凝土厚度为3 175 mm;-Y轴蜗壳外缘尺寸为13 150 mm,外包混凝土厚度为3 950 mm;-X轴蜗壳外缘尺寸为11 465 mm,外包混凝土厚度为3 550 mm;+Y轴蜗壳外缘尺寸为9 210 mm,外包混凝土厚度为6 390 mm,蜗壳顶部最小混凝土厚度为3 053 mm。

3.2 模型构建

模型单元分为钢蜗壳、座环、垫层和混凝土3大组。钢蜗壳、座环、机井里衬、尾水管里衬采用8节点平面板壳单元,个别过渡区域采用3节点板壳单元,垫层、加劲环和外围混凝土采用4节点四面体二次型单元,蜗壳与垫层、混凝土接触面设接触面。

在计算范围内,对水轮机钢蜗壳、座环以及外围混凝土均按实际尺寸进行模拟,模型所在机组段与相邻机组段之间设有永久分缝,两侧混凝土边界按自由面考虑,同时上下游混凝土边界按自由面考虑。计算模型只在尾水管直锥段底部施加固结约束。

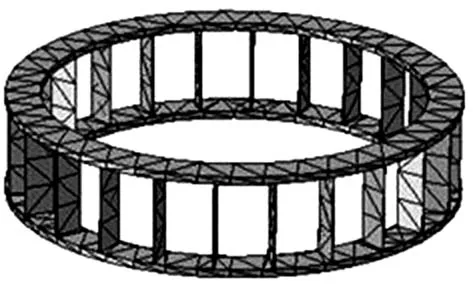

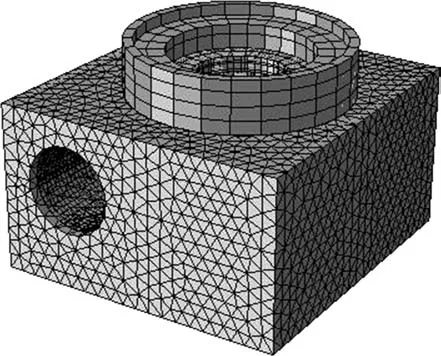

以垫层包角90°为例,整个计算模型共39 325个节点,37 377个单元,其中:座环2 322个单元,钢蜗壳7 744个单元,混凝土21 733个单元,垫层5 578个单元。钢蜗壳、座环、垫层、整体模型网格、蜗壳断面和混凝土特征点分别如图3~图8所示。

图3 蜗壳网格

图4 座环网格

图5 蜗壳垫层网格

图6 蜗壳整体模型网格

图7 蜗壳断面示意

图8 混凝土特征点

3.3 成果分析

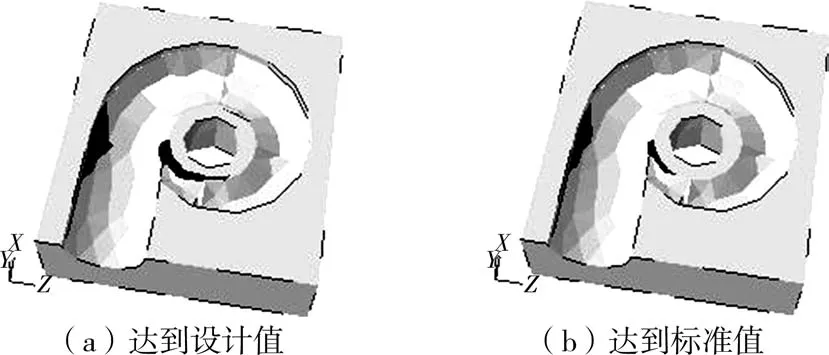

垫层包角270°、垫层弹性模量取1.0 MPa时,蜗壳外围混凝土拉应力达到抗拉强度设计值和标准值的范围如图9~图10所示。

图9 软垫层270°包角时正常工况上半部达到抗拉强度的区域(垫层弹性模量1.0 MPa)

图10 软垫层270°包角时正常工况下半部达到抗拉强度的区域(垫层弹性模量1.0 MPa)

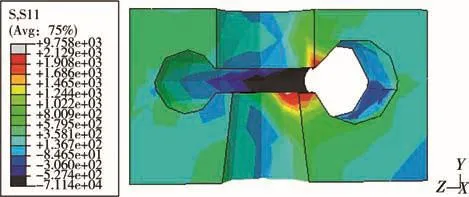

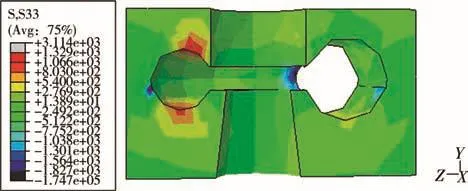

垫层包角180°、垫层弹性模量取1.0 MPa和3.0 MPa时,蜗壳外围混凝土典型子午断面水流方向应力和环向应力如图11~图14所示,应力单位为kPa。

图11 弹性模量1.0 MPa时1、5断面水流方向应力云图(正常工况)

图12 弹性模量1.0 MPa时1、5断面环向应力云图(正常工况)

图13 弹性模量3.0 MPa时1、5断面水流方向应力云图(正常工况)

图14 弹性模量3.0 MPa时1、5断面环向应力云图(正常工况)

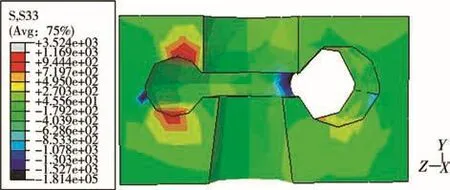

垫层包角270°、垫层弹性模量取1.0 MPa和3.0 MPa时,蜗壳外围混凝土典型子午断面水流方向应力和环向应力如图15~图18所示,应力单位为kPa。

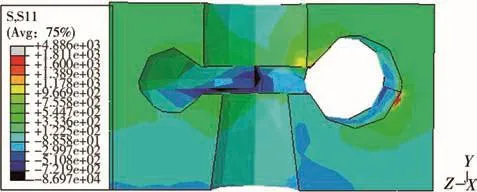

图15 弹性模量1.0 MPa时1、5断面水流方向应力云图(正常工况)

图16 弹性模量1.0 MPa时1、5断环向应力云图(正常工况)

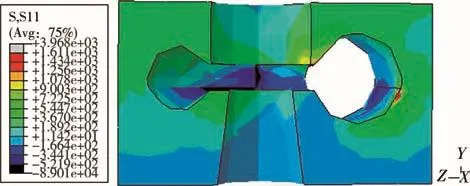

图17 弹性模量3.0 MPa时1、5断面水流方向应力云图(正常工况)

图18 弹性模量3.0 MPa时1、5断面环向应力云图(正常工况)

软垫层弹性模量为1.0 MPa、2.5 MPa和3.0 MPa时,蜗壳外混凝土应力分布规律基本相同,数值略有差异。 弹性模量为1.0 MPa时,在直管段(8#~10#),蜗壳顶部和腰部外围混凝土较薄,混凝土的拉应力较大,局部拉应力超过了C25混凝土的设计抗拉强度(1.27 MPa),可能出现局部开裂,最大环向拉应力为3.02 MPa,出现在 1#和 9#断面腰部外缘。蜗壳弯管段(2#~7#)上半周混凝土拉应力基本小于混凝土设计抗拉强度,仅仅5#断面腰部外缘出现1.45 MPa拉应力,略大于混凝土设计抗拉强度,沿径向远离蜗壳混凝土拉应力逐渐减小,但在+X、-X轴和蜗壳直管段腰部混凝土较薄的部分,混凝土外鼓变形,内表面拉应力较小,外表面拉应力较大,而且环向应力随着蜗壳管径变小、外围混凝土变厚而逐步减小。由于蜗壳下半周没有铺设垫层,因此蜗壳底部混凝土出现了较大的拉应力,最大拉应力出现在1#断面底部,为1.07 MPa。水流向应力以受拉为主,腰线上、下截面上的拉应力沿远离蜗壳的方向逐渐减小,并且应力数值都不大,均在1.0 MPa以下。

当垫层弹性模量取2.5 MPa和3.0 MPa,其应力分布规律和垫层弹性模量取1.0 MPa相似,由于垫层弹性模量增大,导致蜗壳内水压力更多地传给混凝土,因此蜗壳外围混凝土的应力略有增大,拉应力增大5%~10%,开裂区也有所增大,混凝土第一主应力超过设计抗拉强度的范围明显沿水流方向向里侧延伸。

4 结 语

根据以上分析,在选取不同垫层弹性模量的情况下,蜗壳的应力分布规律基本相同。随着垫层弹性模量的增大,蜗壳内水压力将更多地传给蜗壳外围混凝土,垫层弹性模量过大将导致外围混凝土出现局部裂缝。垫层包角对蜗壳的应力分布也有显著的影响,包角越大,应力越大。