化学气相沉积制备多壁碳纳米管反应器内流场的数值模拟

2019-09-23刘斌

刘 斌

(陕西铁路工程职业技术学院,陕西渭南714000)

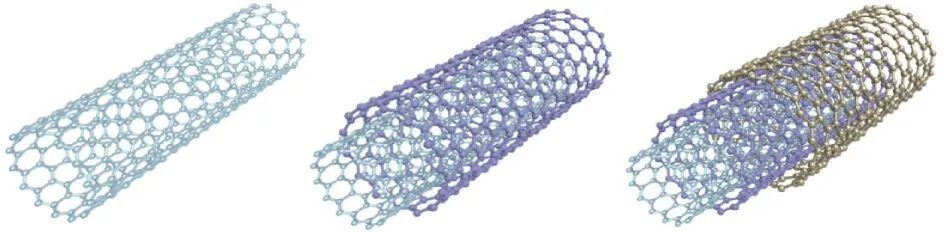

碳纳米管作为一种一维材料,自从被制备之日起因其在力学、电学及化学方面的优越性能受到广泛的关注,大量的科研人员从事碳纳米管的研究[1-2]。碳纳米管可以看做是由石墨烯进行卷曲形成,常见的单层碳纳米管可以看做是单层石墨烯卷圈所形成的柱状,而多壁碳纳米管则可认为是不同直径的单壁碳纳米管嵌套所形成。图1分别展示了三种不同层数的碳纳米管。碳纳米管除了保留原有石墨烯优良的机械以及电子传输特性之外,因其卷曲的形状而使得可以在管壁内负载更多的改性物质。

多壁碳纳米管相比与单壁碳纳米管除价格较低外,也因其多壁的结构可以附加更多的催化剂,对于材料的改性更加具有优势,因此对于多壁碳纳米管的市场需求也十分可观[3-5]。本课题组在实验室长期实验合成制备过程中,形成了较为成熟的多壁碳纳米管CVD制备工艺,本文采用计算流体力学软件FLUENT 对多壁碳纳米管合成过程中的温度及速度变化规律进行分析研究,从而对于合成工艺的优化和反应器设计提供理论支撑。

图1 不同层数的碳纳米管

1 模型建立及参数定义

1.1 模型建立及网格划分

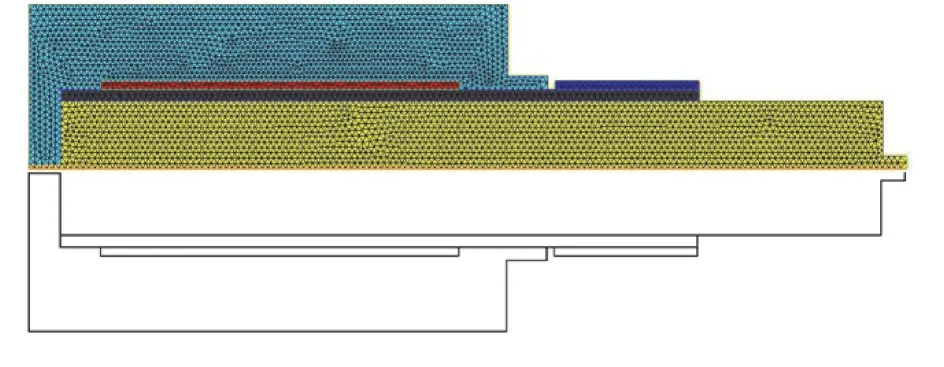

建立化学气相沉积制备多壁碳纳米管反应器的二维几何模型,由于反应器上下两部分呈对称分布,因此本文只建立反应器的1/2模型[6-7]。采用混合网格对反应器进行网格划分,建立的模型及网格划分图如图2 所示。

图2 反应器二维模型及网格模型划分图

1.2 参数设置

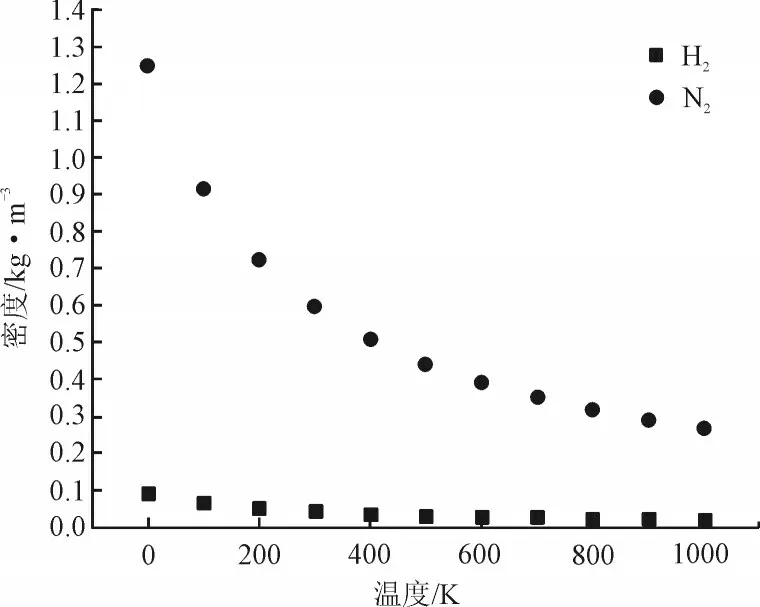

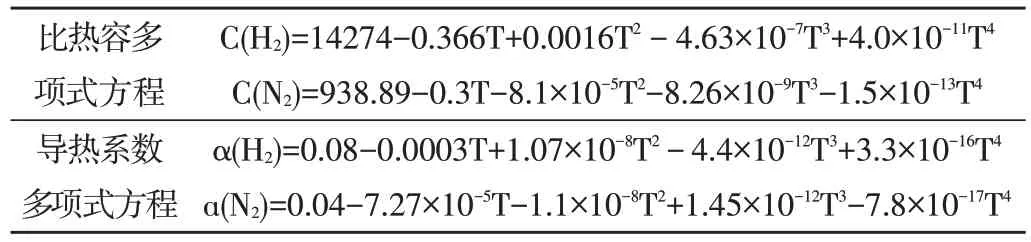

反应腔体内主要为氢气和氮气的混合气体,根据实验测试数据将分段的点带入Fluent软件中进而将其混合气体的密度和比热容、导热系数设置为随温度变化的方程。氢气流量为27L/min,氮气流量为12L/min。设置反应器四周壁面绝热,进口为质量进口,出口为压力出口。氢气和氮气的密度随温度变化散点图如图3所示,比热容和导热系数变化方程见表1[8]。

图3 实验所测氢气和氮气密度随温度变化散点图

表1 物性参数方程

2 结果与讨论

2.1 温度场分析

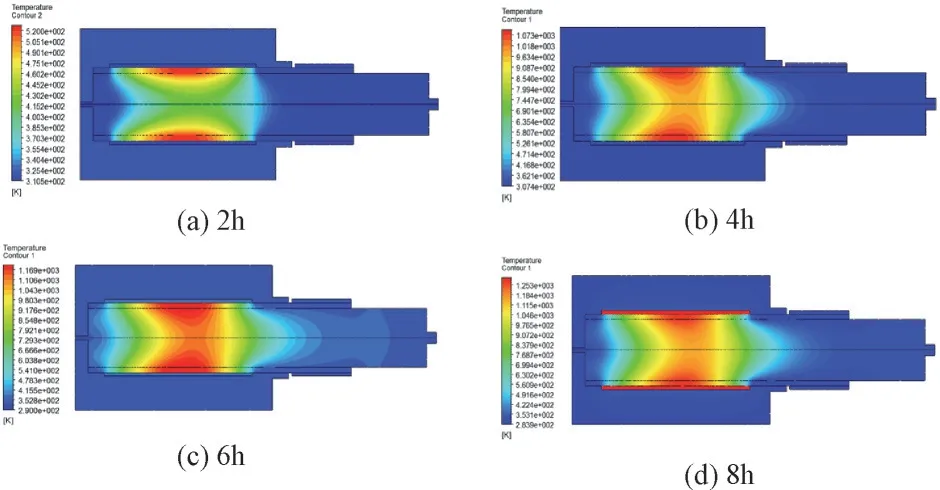

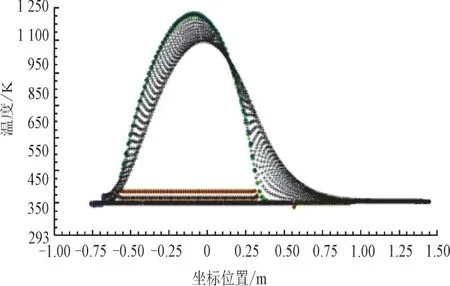

图4 所示为反应腔体内温度场随时间变化云图,从图4(a)中可以看出反应2 h时,热量由电极传出,中间发热明显,电极两端温度较低,反应器腔体内温度场整体呈现内凹外突中间高两端低趋势。这主要是因为从进气口进入的气体温度较低,从而对反应器前段的温度场造成了影响。随着电极供电时间的延长,温度逐渐升高,4 h时,开始出现热流叠加现象,中间温度最高达到1 073 K,此时已基本达到反应所需的温度。6 h时腔体内温度已经基本达到1 000 K以上,此时腔体内的温度已经达到多壁碳纳米管合成所需的温度。在此之后延长供电2 h 可进一步保持反应器内温度场的均匀性,有利于高品质多壁碳纳米管的生成。

图5 为8 h 时沿气体流动方向反应器内温度分布散点图,从图5 中可以看出适合于多壁碳纳米管合成的温度(1 100~1 200 K)区域在沿着气体流动方向反应腔体的1/3 处。在贴近于壁面附近温度较低,主要是此处反应腔体的壁面与外部空气直接接触,散热比较明显。当距离进口0.75 m 时,温度开始逐渐降低,出口处温度逐渐降至室温。

图4 反应腔体内温度场随时间变化云图

图5 8h时沿气体流动方向反应器内温度分布散点图

2.2 速度场分析

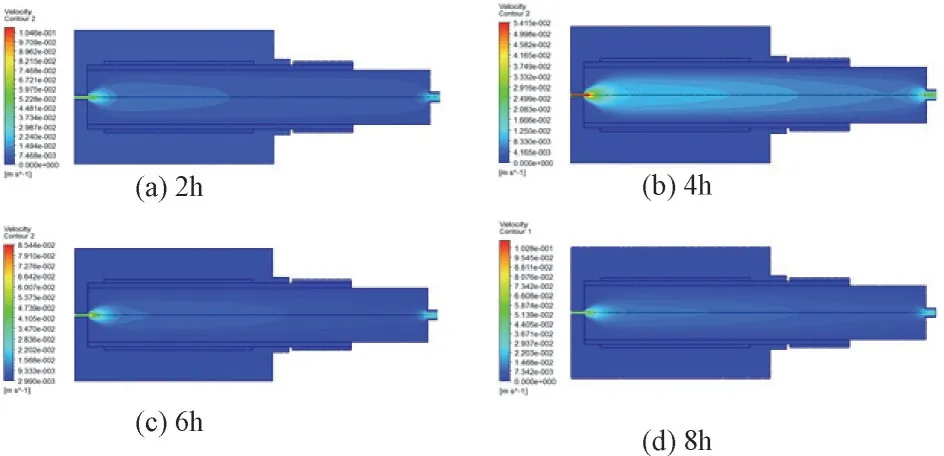

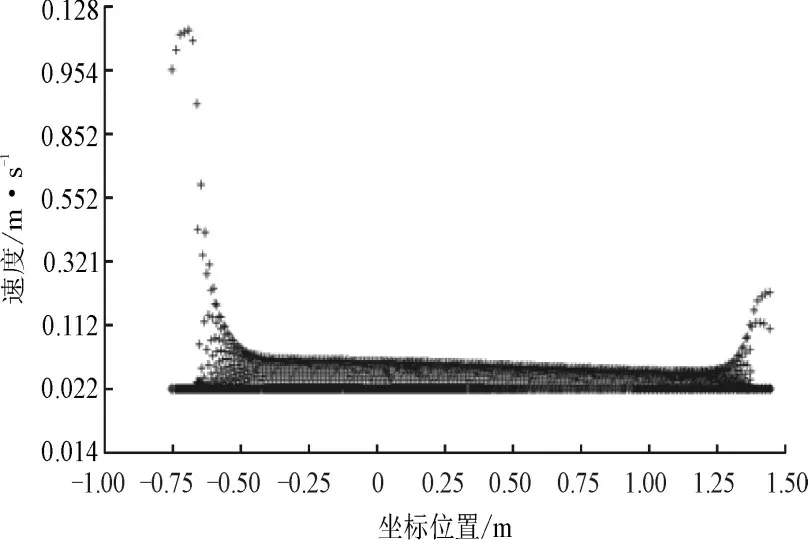

从图6所示反应腔体内温度场随时间变化云图可以看出,反应气体从进口处直接喷射进入反应腔体,当反应进行到4 h时见图6(b)反应已经开始可以看出速度云图对比与2 h时见图6(a),整个云图的均匀性有所改善。随着时间的逐渐延长整个反应腔体的速度云图基本维持在0.02~0.01 m/s,均匀低速的温度场有助于碳纳米管的合成,从8h时沿气体流动方向反应器内速度分布散点图(见图7)可以看出。整个反应器中仅在进口出口处速度较高,整个反应器内速度均匀性较好。

图6 反应腔体内温度场随时间变化云图

3 结 论

对多壁碳纳米管的优势进行了论述,同时采用数值模拟的方法对化学气相沉积法制备多壁碳纳米管的温度场及速度场进行模拟,结果表明在所设计的反应腔体内8 h时反应器内温度场及速度场较为均匀,有助于多壁碳纳米管的合成。

图7 8h时沿气体流动方向反应器内速度分布散点图