高合金钢中氮含量控制分析

2019-09-23左小坦陈永峰陶群南赵梦静杨树峰李京社汪易航

左小坦,陈永峰,陶群南,赵梦静,杨树峰,李京社,汪易航

(1.芜湖新兴铸管有限责任公司,安徽芜湖241002;2.北京科技大学冶金与生态工程学院,北京100083;3.高端金属特种熔炼与制备北京市重点实验室,北京100083)

随着冶金技术的不断发展,对钢材的深冲性、高强度、高温塑性提出了更严格的要求[1]。钢中的氮元素在大多数情况下被认为是杂质元素[2],当钢中以游离状态存在的氮含量偏高时,钢从高温下冷却较快,铁素体会被饱和,长时间放置,使钢材的脆性增加[3]。钢中过饱和的氮与合金元素会生成氮化物,削弱了合金元素的作用。氮含量高,在凝固过程中会产生偏析,由凝固的边缘析出到中心部分,浓度逐渐增大,增加了中心偏析和孔隙出现的可能,降低钢材的使用年限。因此,有效的控制钢中氮含量对于提升钢材品质有着不可或缺的影响。为了提高某钢厂氮含量的整体控制水平,对炼钢过程中氮含量的变化规律进行了研究,得出相应的解决办法,有效降低了钢水过程增氮,降低了成品钢中氮含量。

某公司是国内生产优特钢的基地,主要产品有:管坯用钢20、37Mn5、34CrMo4 等,锻造用钢50Mn、42CrMo4等、高合金钢9Cr5Mo-2、MC5、5H12、1.2367等系列,其中高合金钢氮含量超标是影响该公司产品质量提升主要因素之一。为了提高钢材的整体控制水平,本文利用在各工序和相关工艺环节所取试样,对氮的变化规律进行系统分析,确定各工序及工艺环节氮的主要来源,确定增氮的主要工序或工艺环节并提出改进建议。通过进行工业试验验证,达到降氮的目的。

1 实验过程

通过专业取样器可对生产过程的各个环节及工艺节点进行取样分析,通过后续的加工及氧氮分析仪可准确分析出氮含量的变化,取样方案见表1。

表1 取样方案

2 钢液吸氮机理

2.1 氮在液态钢水中存在形式

氮以以下两种形式在液态钢水中存在:自由状态的氮原子;结合状态的氮离子(如AlN,TiN)。自由状态下氮原子[N]在钢液中的溶解度遵循西华特定律[4-5]:

式中:k1为N 的反应平衡常数;a1为N 的活度;f1为N 的活度系数;P1为N2分压,Pa;w(N)为钢液中的氮含量。

由式(3)可知,温度、气相氮分压、钢中化学成分都会对引起自由氮原子在钢中溶解度的变化。氮溶解于钢液属于微弱的吸热反应,钢液升温会使钢中氮的溶解度增加。

式(1)仅适用于氮含量没有饱和的情况下,若氮含量饱和,同时钢液中有与氮亲和力大的元素,那么以结合状态存在的氮离子就会在钢液中生成氮化物[6]。

式中:K2为XN 反应平衡常数;a2为XN 的活度;a3为X的活度。

此时氮的溶解度应由下式表示:

由式(5)可以看出,氮的溶解度不受氮分压影响,与形成氮化物的元素有关,并随着其增加而减少。

2.2 钢液的吸氮过程

钢液吸氮过程包括熔炼过程的吸氮、出钢过程吸氮、LF 过程吸氮、中间包及结晶器中吸氮。大气中的氮,只要钢液与大气接触就存在吸氮现象,而且钢液氮含量越低,吸氮发生的可能性越大[7]。

2.2.1 LF工序

根据钢液吸氮热力学分析,1 600 ℃条件下,钢液中氮的溶解度为400×10-6,通常情况下钢液中氮含量远低于此值,因此钢液从大气中吸氮是一个自发的过程[8]。控制LF 工序增氮的重要手段是抑制从大气中吸氮的速率。当LF过程吹Ar 搅拌强度过大,钢液出现无渣覆盖的裸露现象时,导致LF 过程钢液从大气的吸氮现象明显[9]。因此优化LF过程脱氧工艺和吹Ar搅拌工艺,防止钢液与大气接触,可降低钢液从大气吸氮的速度。

2.2.2 VD工序

VD 真空脱氮是高合金钢精炼过程中脱氮的关键环节,其脱氮效果直接影响到成品氮含量高低。有研究表明:真空度、真空时间、真空吹氩量和真空处理前的钢液[O]、[S]含量影响VD脱氮效果[8]。

2.2.3 连铸工序

浇铸过程包括钢包→中包→结晶器过程。由于连铸钢液的脱氧较好,钢液维持在较低的氧含量,钢液接触到大气时不可避免的会产生吸氮现象。

3 结果与分析

3.1 工序增氮量情况

对各个工序进行取样分析,结果如表2所示。

表2 各工序氮含量变化

因本次所取的试样在钢包吹氧、精炼进站所取的试样含孔洞较多未分析出,根据数据结果主要对精炼出站、VD、连铸试样进行了初步分析,通过分析精炼出站经VD 处理降氮量在27.2×10-6左右,VD 出站到连铸试样数据分析,连铸浇铸过程增氮量在17.4×10-6,较其它钢厂连铸过程吸氮量较大。

3.2 连铸工装情况

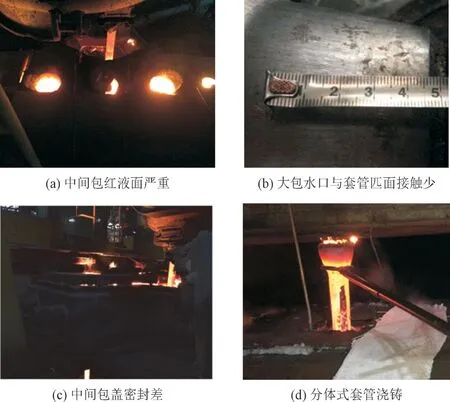

现场对连铸密封工装进行了相应的检查,具体如图1所示。

图1 连铸密封状态

从现场调查结果来看,连铸密封保护效果较差,并且在浇铸时采用分体式水口,多处存在钢水在浇铸时二次与空气接触情况。

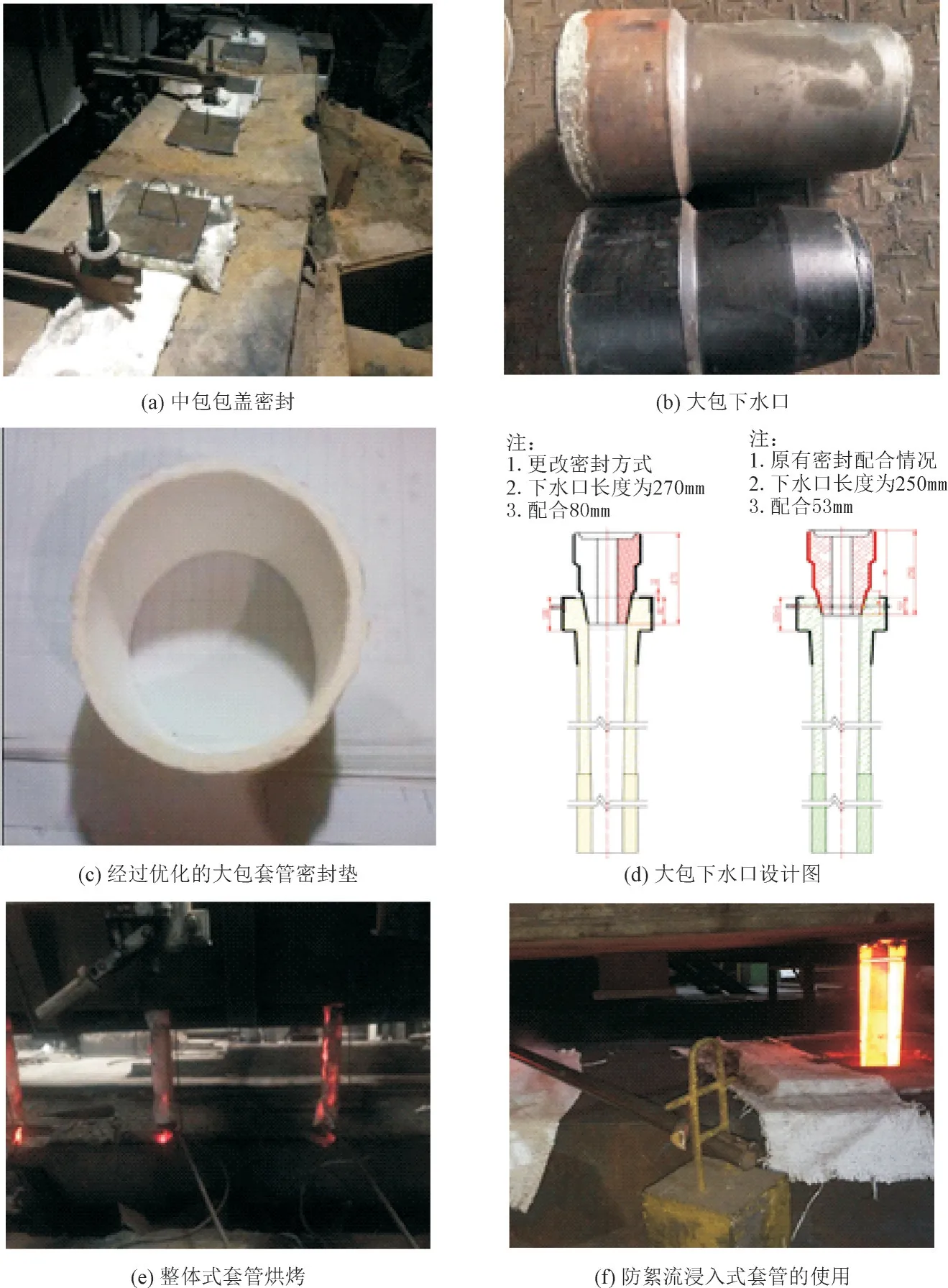

3.3 连铸工装优化

加强连铸密封保护浇注措施,对连铸的工艺工装部分进行改进,大包套管密封圈、中间包包盖、大包下水口尺寸设计、整体式浸入式套管的使用等方面进行逐步的优化,具体如图2所示。

图2 连铸工装设备改造图

3.4 重点工序操作优化

3.4.1 精炼操作优化

(1)还原时间,时间控制在40~50 min,防止还原时间长吸氮。

(2)还原温度大于1 560 ℃,防止低温还原长时间送电吸氮。

(3)还原渣量控制白灰600~800 kg、萤石60~100 kg、铝灰200 kg、碱度大于3。

(4)还原脱氧剂用量按照具体钢种执行。

(5)出站20 min前调整精炼终渣的流动性。

3.4.2 VD操作优化

(1)入VD条件:自由空间≥800 mm以上;温度可按上限要温,钢液硫必须小于0.005%。

(2)根据协议氮含量要求的钢种适当延长极限真空保持时间,控制在25~30 min。

(3)VD 达到真空保持时间时调大氩气流量,使钢液尽量裸露于真空脱气状态,破空时氩气调节尽量小,破空后氩气调节满足软吹状态,其他按现有工艺执行。

3.4.3 连铸操作优化

(1)大包下水口与大包套管垂直以及氩气保护浇注。

(2)中包浇注过程黑液面操作。

(3)结晶器浇注过程黑液面操作、中包下水口与浸入式套管对中浇铸。

4 工艺验证

通过对各工序操作进行优化,N 含量控制取得了一定的成效,如表3、图3所示。

表3 工艺优化后各工序氮含量变化

图3 工艺优化后各工序氮含量变化

从表3、图3可知,通过优化LF炉操作,提高VD抽真空降氮的能力并对VD 工艺进行优化,针对9Cr5Mo钢种,VD炉的脱氮率较优化前有大幅度的提高,VD脱氮率由21.8%提升到40.5%以上。连铸通过工装、工艺的改造优化,密封保护措施大幅度提高,整体连铸平均增氮量由之前17×10-6左右降至(2~4)×10-6。

5 结 论

(1)根据江阴华润制钢各工序的调查及数据分析,LF 出站在(70~110)×10-6,VD 出站(40~70)×10-6,连铸中间包(60~90)×10-6;主要是高合金钢氮含量偏高,过程控制较难,导致后续连铸坯上氮含量超标。

(2)针对华润的工装及工艺情况,在冶炼高合金钢时降低氮含量主要在VD 炉和连铸上进行控制。VD 提高脱氮速率主要是通过LF 炉较好的精炼来提高钢水纯净度保证VD炉的脱氮速率;钢水在连铸浇铸时主要是控制钢水的吸氮速率。

(3)对江阴华润制钢9Cr5Mo、5H12 等高合金钢通过低氧、低硫冶炼,适当延长VD 真空时间,该钢种经取样氮含量均低于80×10-6,VD 脱氮率可控制在30%以上。

(4)连铸上通过控制大包长水口的吸氮量及采用整体式浸入式套管,吸氮量可控制在≤10×10-6。

(5)对于控氮,炉外精炼的核心控制点是使钢水中氧、硫元素尽量的低,进VD罐适当的延长真空时间,真空稳定时低吹氩流量调大;连铸核心控制点是大包水口与长水口的密封性。