采油厂准备大队清洁生产指标的探讨

2019-09-23张洁

张 洁

(中国石化中原油田分公司濮东采油厂)

0 引 言

清洁生产借助于各种相关理论和技术,在产品整个生命周期的各个环节采取预防措施,从而实现利用最少的资源能源、产生最小的环境影响、达到最优的经济增长这一目标。石油和天然气开采行业实施清洁生产具有优化生产管理、预防环境污染、实现可持续发展的重要意义。清洁生产实施效果需要指标进行评价,该指标需要具有可量化、操作性、实用性等特点。目前采油专业已有相关指标,但其配套辅助单位指标尚属空白。

1 准备大队概况

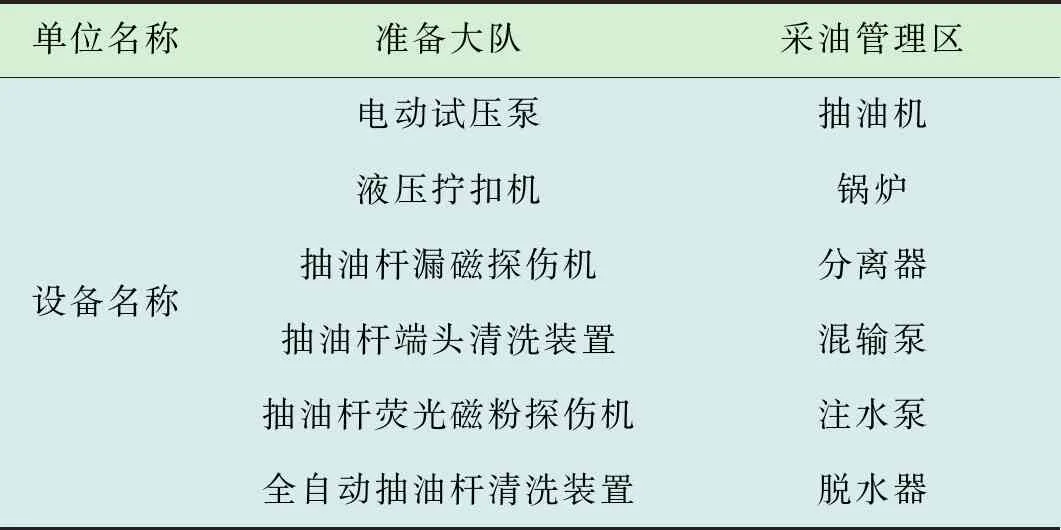

准备大队为采油管理区配套辅助单位,主要负责油管、抽油杆的检修、清洗和回收工作。主要设备为全自动抽油杆直燃热水清洗机、抽油杆荧光磁粉探伤机、抽油杆端头清洗装置等,与采油管理区并不一致,见表1。

表1 准备大队与采油区主要设备对比

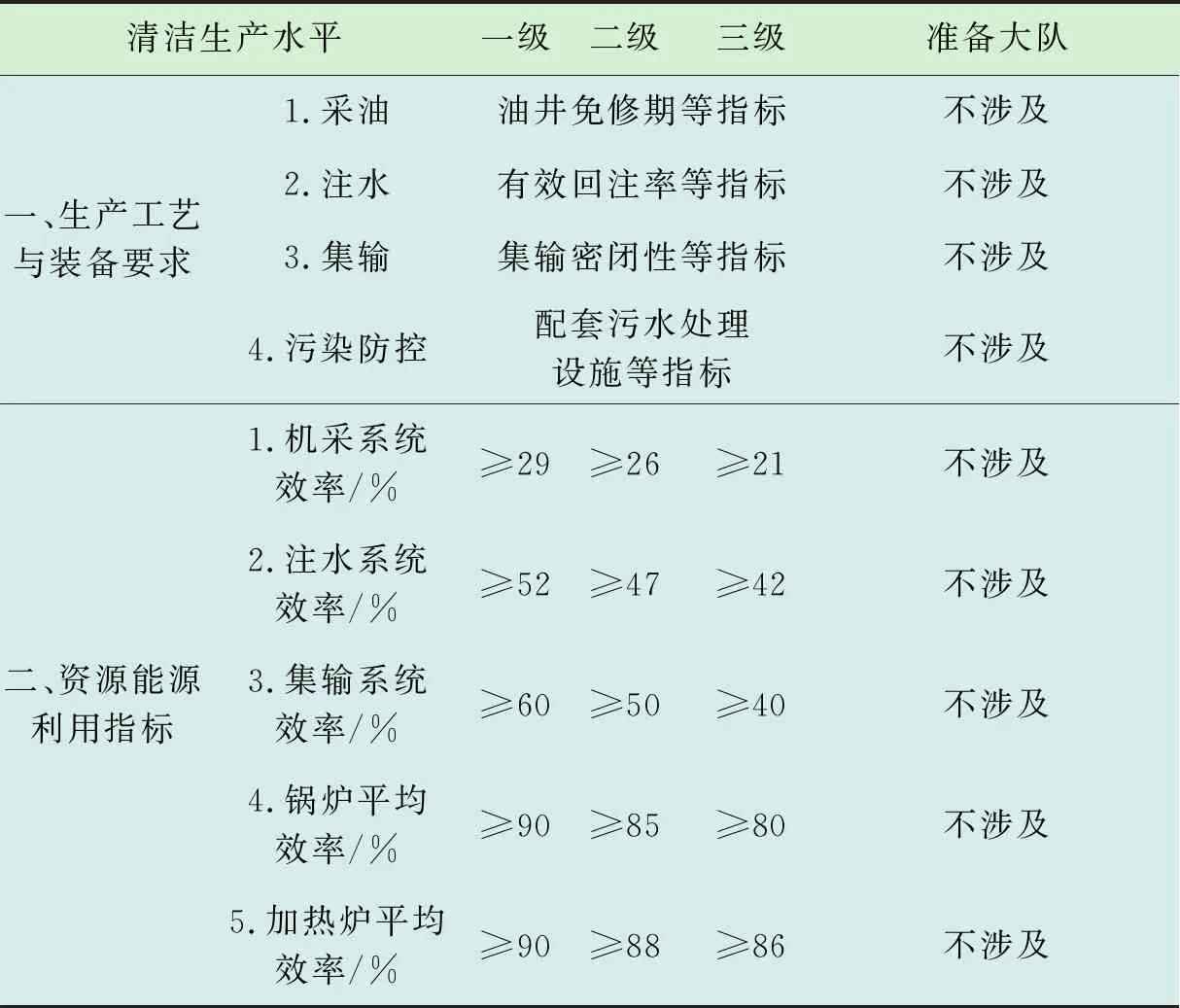

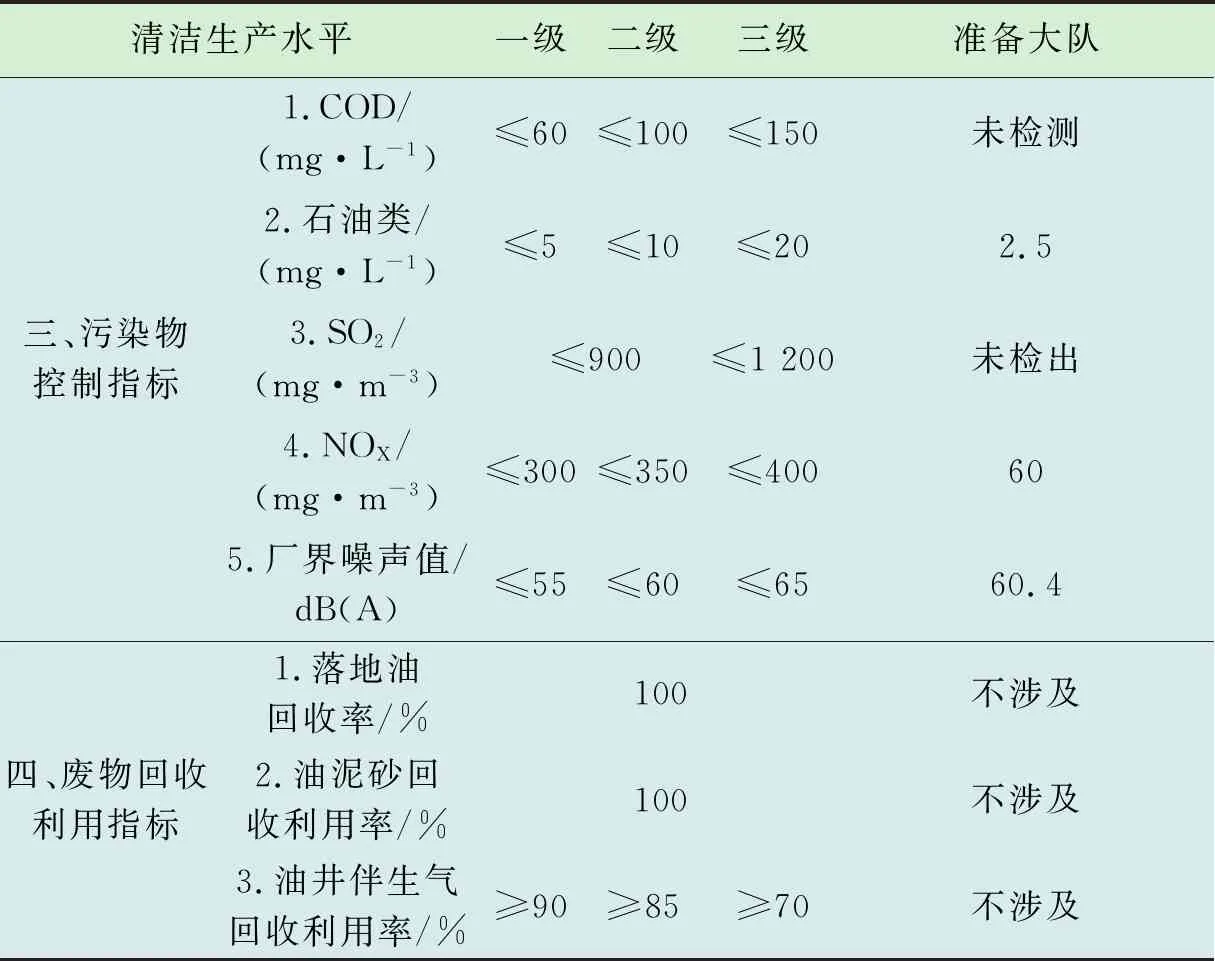

目前采油管理区采用的清洁生产技术指标为Q/SH1025 0925.6—2014清洁生产审核规范 第6部分 验收表C.4采油专业清洁生产技术指标,主要为采油、注水、集输方面的工艺与装备、资源能源利用效率、污染物控制等指标,第一、二、四部分[1]仅符合采油管理区生产情况,与准备大队差别较大。以准备大队2017年生产数据为例,对比情况见表2。

通过对准备大队工艺与装备、能源消耗、废弃物产生情况的分析,采用清洁生产定量评价体系[2],提出其在生产工艺与装备要求、资源能源利用、废物回收利用方面的指标。

表2 采油专业清洁生产技术指标与准备大队2017年生产数据对比

续表2

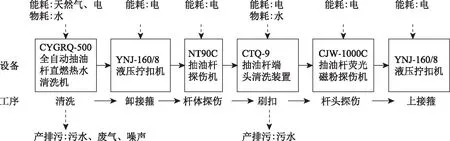

2 抽油杆修复

抽油杆损坏原因主要为偏磨和腐蚀[3],回收的抽油杆首先经人工筛选,去除严重变形、存在明显腐蚀的报废杆,然后进入抽油杆直燃热水清洗机去除油污,通过拧扣机卸下接箍,进入探伤机进行杆体探伤。探伤不合格的作报废处理,合格的进入抽油杆端头清洗装置进行进一步清洗。清洗完的抽油杆通过磁粉探伤机进行杆头探伤,不合格的作报废处理,合格的进入拧扣机上接箍,作为成品备用。抽油杆修复工艺流程及能耗点、物耗点、产排污点见图1。

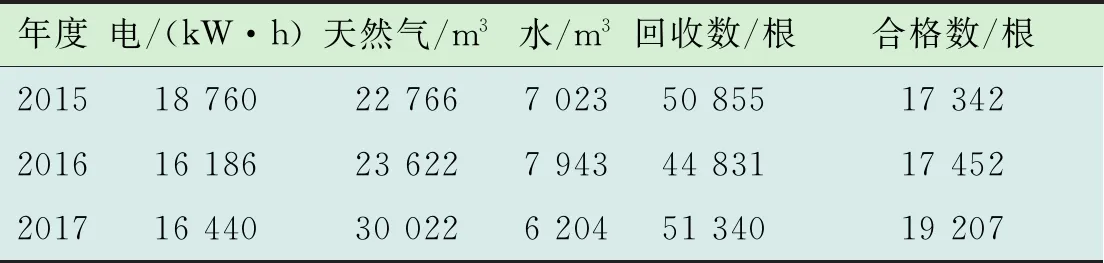

整个工艺流程的能耗为天然气和电,物耗为水,抽油杆修复工艺生产数据见表3。其中回收数指准备大队收到的旧抽油杆总数,合格数指经过一系列处理后可作为成品的抽油杆总数。

设置生产工艺与装备要求为抽油杆修复率、污水处理率、噪声控制设施;设置资源能源利用指标为单位杆处理能耗、单位杆处理水耗;设置废物回收利用指标为污油回收率。抽油杆修复率(%)=合格数(根)/回收数(根),目的是评价该工艺的修复效率,过低则需要改进。单位杆处理能耗(吨标煤/根)=抽油杆修复工艺综合能耗(吨标煤)/回收数(根),目的是评价抽油杆修复过程中单根抽油杆能耗情况,过高则需要考虑改进,以达到节能的目标。单位杆处理水耗(m3/根)=抽油杆修复工艺水耗(m3)/回收数(根),目的是评价修复过程中物耗的情况,过高则需要考虑改进,以达到节约资源的目标。污油回收率=(处理前污水含油(mg/L)-处理后污水含油(mg/L))/处理前污水含油(mg/L)。目的是评价废物回收效率,过低则需要改进。

图1 准备大队抽油杆修复工艺流程

表3 抽油杆修复工艺生产数据

3 油管修复

油管失效主要原因有结蜡结垢、偏磨、螺纹黏结、腐蚀等[4],因此油管修复工艺流程为首先经过人工筛选,去除严重变形、存在明显腐蚀的报废管,然后进入油管直燃热水清洗机去除油污,通过穿过式漏磁探伤机进行探伤。探伤不合格的作报废处理,合格的进入全自动油管试压设备进行试压。试压合格的上接箍,作为成品备用。试压不合格的进入数控车床进行修复,然后进入油管除垢清洗机除锈除污,再次进行试压。试压合格的上接箍,作为成品备用;不合格的作报废处理。油管修复工艺流程及能耗点、物耗点、产排污点见图2。

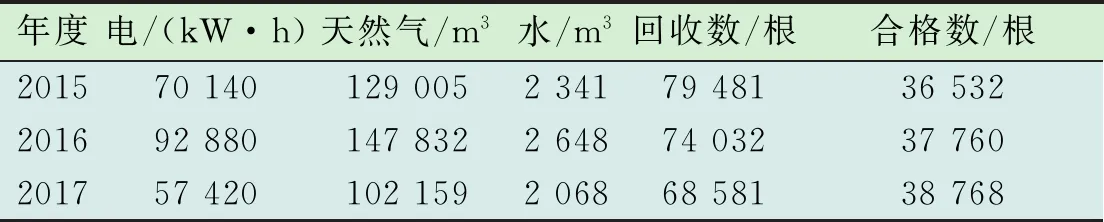

油管修复工艺的能耗为天然气和电,物耗为水,具体数据见表4。其中回收数指准备大队收到的旧油管总数,合格数指经过一系列处理后可作为成品的油管总数。

图2 准备大队油管修复工艺流程

表4 油管修复工艺生产数据

设置生产工艺与装备要求为油管修复率、污水处理率、噪声控制设施;设置资源能源利用指标为单位管处理能耗、单位管处理水耗;设置废物回收利用指标为污油回收率。油管修复率(%)=合格数(根)/回收数(根),目的是评价该工艺的修复效率,过低则需要改进。单位管处理能耗(吨标煤/根)=油管修复工艺综合能耗(吨标煤)/回收数(根),目的是评价油管修过程中单根油管耗情况,过高则需要考虑改进,以达到节能的目标。单位管理水耗(m3/根)=油管修复工艺水耗(m3)/回收数(根),目的是评价修复过程中物耗的情况,过高则需要考虑改进,以达到节约资源的目标。

4 2018年清洁生产审核验证情况

2018年准备大队选择油管修复工艺作为审核重点,节能、节水为审核目标,实施了油管清洗装置改进、制作油管清洗锅水蒸汽内隔离装置、更换低压泵等6项方案,共投资14.1万元。实施前后生产数据见表5。

表5 油管修复工艺实施前后生产数据对比

以采油专业清洁生产技术指标评价,仅能对第三部分污染物控制指标进行评价,第一、二、四部分均无法对比。以总量对比,2018年油管修复工艺电耗、水耗均有所攀升,清洁生产效果并不明显。

根据上文设置的评价指标,准备大队2017年与2018年清洁生产状况对比见表6。可以看出,针对油管修复工艺实施清洁生产方案后,油管修复工艺的能耗、水耗下降,修复率明显提升,而抽油杆修复工艺的能耗、水耗、修复率基本与2017年持平。该指标需要采用模糊综合评价法[5]进行进一步完善。另外管理指标[6]也应根据准备大队实际生产情况进行适当改变。

表6 准备大队2017年与2018年清洁生产指标对比

5 结 论

采用抽油杆修复率、油管修复率、单位杆处理能耗等指标对准备大队进行清洁生产评价能准确反映其工艺流程效率,易于找出存在清洁生产潜力的环节,结果对比有效可靠,在审核验收中具有良好的实用价值。但是上述指标一级、二级、三级的具体数值尚需要进一步收集国内外企业数据制定。