小洞径隧洞TBM不停机应急灌浆堵水施工研究

2019-09-23彭花珍

彭花珍

(山西省水利建筑工程局 山西太原030006)

0 引言

随着我国基础设施建设的不断发展,采用“TBM全断面掘进机”的长隧洞越来越多。山西省水利建筑工程局承建的“东山供水十一标TBM 隧洞工程”全长约15.4 km,在隧洞施工约9.6 km 时,洞内富水段出现大量渗涌水,严重影响工程项目的推进,布置传统固结灌浆堵漏设备进行堵水施工,由于设备尺寸较大,洞内出渣运输火车不能通行,TBM 将被迫停机。在此情况下,加大了强排力度,洞内积水得到有效缓解,施工基本正常,此时洞内可利用空间已满、供电设备负荷已最大,但是随着工程的进展,新揭露的富水洞段继续增加,大量的渗水涌入,隧洞施工约13.0 km 时,经测量洞内积水流量每小时约800 m3/h,工程再次陷入困局,制定切实可行的隧洞堵水方案迫在眉睫。基于以上原因认真总结传统灌浆的不足,并结合本工程具体实际情况,总结形成一套TBM 小洞径不停机灌浆堵水的施工方法,具有TBM 作业下不停机堵漏、受作业空间影响较小、所用设备小型化利于运输布置、动力设备选择具有灵活性的特点。

1 工艺原理

TBM 隧洞小洞径不停机应急灌浆堵水施工是利用机械的高压动力(化学灌浆机)将高分子弹性堵漏剂、水性聚氨酯、油性聚氨酯按照2∶1∶1 的比例化灌材料注入漏水的安装孔和拼装缝中,当浆液遇到混凝土裂缝中的水分,会迅速发散、乳化、膨胀、固结,这样固结的弹性体填充混凝土所有裂缝,使得衬砌管片形成一个封闭的整体,将岩石中的渗水挡在衬砌管片之外,从而达到堵漏,最终达到减少洞内积水量的目的。

2 施工步骤及工艺流程

灌浆堵水分两步进行,第一步预制混凝土管片涌水安装孔堵水施工;第二步预制混凝土拼装缝漏水处理。

2.1 预制混凝土管片涌水安装孔堵水施工

2.1.1 施工工艺流程

搭设移动作业平台→清理安装孔(凿除安装孔封孔砂浆)→安装多孔灌浆咀→灌注发泡堵漏材料→CK 微膨胀砂浆修复。

2.1.2 操作要点

1)搭设移动作业平台

在隧洞一侧利用输水管,搭设移动作业平台。弯制Φ20 钢筋一端成圆弧形,圆弧直径大于输水管道直径,另一端向下弯制90°支腿,宽、高度适空间而定(不影响隧洞内运输火车通行),弯制数根,将弯制好的钢筋圆弧端挂至输水管上,另一端支腿支地。一排挂制数根,支腿横向利用钢筋连接,钢丝绑扎,上面铺上木板即可(图1)。

2)清理安装孔(凿除安装孔封孔砂浆)

清理安装孔分为两种情况,一种是安装孔内冒水量较大,未进行CK 砂浆(由水泥、砂子、锚固剂、水、减水剂等按试验配合比搅拌而成)封孔的,只需清理孔内、外杂物,将其清洗干净,做凿毛处理。

另一种,已使用CK 砂浆封孔,但由于各种原因,为能封闭严密,仍有渗流的,需将其封孔砂浆凿除,表面做凿毛处理。

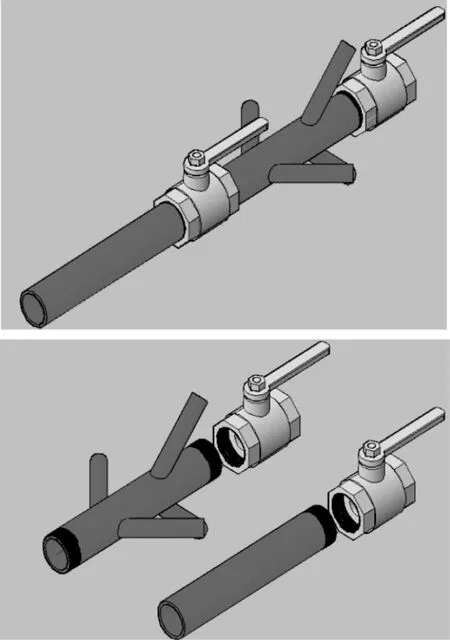

3)安装灌浆咀

灌浆咀为自己特制的多孔灌浆咀(如图2),分为上下两部分,下部由外直径Φ45、内直径Φ38 mm、长260 mm 的钢管和一个阀门组成;上部主干和下部类似,只是多了四根直径Φ14 mm、长10 mm 的灌浆导管和与下部链接的丝扣。下部为一孔一个,上部可重复使用。

图1 移动作业平台

图2 自制多孔灌浆咀

安装灌浆咀,是将灌浆咀的下部插入已经清理凿毛的安装孔内,周围利用防水堵漏剂(水不漏)将其固定封堵。使漏水暂时由灌浆咀导出。

4)灌注发泡堵漏材料

化学灌浆方式为纯压式(即一次把料液压入孔中,料液单向从泵机向孔中流动的一种灌浆方式),压送浆液的方式为泵压式(即用灌浆泵压送浆液)。

(1)灌浆咀安装完毕,待防水堵漏剂(水不漏)粘结强度达到要求后(即四台化学注浆机同时注浆,压力都达到现场试验确定的压力值0.35 MPa 时,多孔灌浆咀不被顶出破坏,经现场试验需待凝时间不小于4 h),将灌浆咀上部利用丝扣与下部阀门连接在一起。

(2)安装化学灌浆设备,将四支直径Φ13 mm 的注浆针头插入灌浆导管孔内,旋转注浆针头,使其头部橡胶塞挤压膨胀,与灌浆导管挤压密实。

然后,将安装好的化学注浆针头与化学注浆机连接在一起,根据漏水量的大小,可选择单台或多台同时灌注,关闭灌浆咀上部阀门。

(3)配置灌浆材料,将高分子弹性堵漏剂、水性聚氨酯、油性聚氨酯按照2∶1∶1 的比例倒入单台或多台化学注浆机料筒内,开启化学注浆机进行灌注。

当多台化学注浆机灌注时,压力需都达到0.35 MPa以上时(经现场试验确定),可停止注浆,更换另一位置继续进行。

5)CK 微膨胀砂浆修复

灌浆结束10 天注入的灌浆材料可完全凝结(现场试验确定)。此时,可用敲击工具如锤子等,将灌浆咀及周围防水堵漏剂(水不漏)清除。使用CK 微膨胀砂浆把安装孔封堵密实,表面抹光压平。

2.2 预制混凝土拼装缝漏水处理

洞壁岩石裂隙发育是随机不可透视的,在大量涌水堵漏之后,可能会有一部分水从管片拼装缝中渗流出来,出现这种情况,需对拼装缝进一步做化学灌浆处理。

2.2.1 施工工艺流程

确定漏水点→设置截水点→钻孔并安装化学注浆针头及导流管→清理渗漏基面→灌注发泡堵漏材料→拆除化学注浆针头并修复管片缝。

2.2.2 操作要点

1)确定漏水点

观察确定管片拼装缝漏水点的真实部位。

2)设置截水点

根据确定的管片拼装缝漏水点情况,设定截流点(即为截断控制漏水而做的断点)。截水点应设定在漏水区域的两侧,管片拼装缝无破损处,钻骑缝孔插入截流棒(如图3所示)。A 点为环缝漏水点,B 点为纵缝漏水点,在漏水点上下、左右管片缝各钻骑缝孔2 个,孔径Φ14 mm,深度为管片厚度,清除孔内灰尘,安装直径为Φ13 mm 截流棒(木制圆棒)。

3)钻孔并安装化学注浆针头及导流管

化学灌浆方式为纯压式,顺序由下而上一次灌注。

以图3中A 漏水点为例,应在下方截流点内侧钻孔安装化学注浆针头,上方截流点内侧开槽埋设导流铝管,利用防水堵漏剂(水不漏)封堵管片拼装缝后,水流暂时由此导出。钻孔、开槽位置应与截流点保持一定距离,保证截流点不被损坏即可。

具体操作,在P 点处钻孔,孔径Φ14 mm,安装Φ13 mm 的化学注浆针头备用。在G 点处开“A”型槽(比别的槽型,施工方便快捷、简单实用),槽深50 mm、宽50 mm、长度视现场情况而定(例如:遇破损处,开槽长度应大于或等于破损长度,以便破损处修复)。埋设孔径Φ8 mm、长度根据开槽长度要求外露50 mm的铝管,为导流管。

图3 截水点的布置

4)清理渗漏基面

沿管片拼装缝用小圆钢刷清理采用防水堵漏剂(水不漏)封堵上下或左右截水点之间的拼装缝。拼装缝要求填充密实,表面平整,保证管片外观质量。

5)灌注发泡堵漏材料

化学灌浆压送浆液的方式为泵压式(即用灌浆泵压送浆液)。

防水堵漏剂(水不漏)封堵的拼装缝粘结强度达到要求后(即化学注浆机注浆压力达到现场试验确定的压力值0.35 MPa 时,封堵的拼装缝不被破坏,经现场试验需待凝时间不小于4 h),将安装好的化学注浆针头与注浆机连接在一起。

材料配置,将高分子弹性堵漏剂、水性聚氨酯、油性聚氨酯按照2∶1∶1 的比例倒入注浆机料筒内,启动注浆机进行灌注。待导流铝管出料后封闭(用手钳用力夹住挤压封闭),压力到达0.35 MPa(经现场试验确定)时,可停止注浆,更换另一位置继续进行。

如遇个别位置出现返漏现象,应进行二次或多次注浆,以确保质量。

6)拆除化学注浆针头并修复管片缝

灌浆结束10 天注入的灌浆材料可完全凝结(现场试验确定)。此时,可用敲击工具如锤子等,将化学注浆针头及导流管去除,然后用防水堵漏剂(水不漏)抹平即可。

3 材料与设备

3.1 主要材料

上述化学灌浆类别为聚氨酯类,主要材料为高分子弹性堵漏剂、水性聚氨酯、油性聚氨酯、防水堵漏剂(水不漏)、CK 微膨胀砂浆等。

3.2 设备

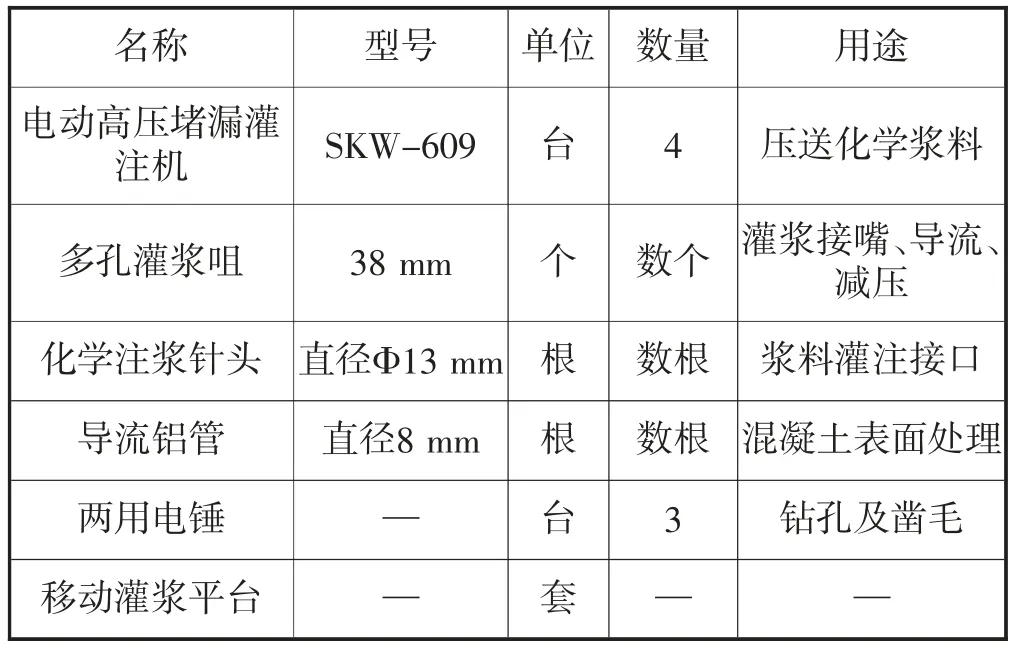

本工法中使用的主要设备及器具见表1。

4 质量控制

4.1 原材料质量控制

高分子弹性堵漏剂和水、油性聚氨酯等材料应有产品合格证、说明书和技术报告,经现场抽样检验合格后方可使用,绝不使用伪劣产品。

表1 主要设备器具

防水堵漏剂(水不漏)产品必须有厂家的“出厂试验报告书”,工地按相关规范进行抽检,经检验合格后方可用于施工。

4.2 施工工艺质量控制

切实做好工程施工前的准备工作,施工员、技术骨干必须熟悉并掌握施工规范、规程和技术标准,领会设计意图,确保施工质量优良。

加强施工中的质量控制和检查工作。

认真做好各工种与工序、工序与工序之间的自检、互检交检工作,并做好记录,实行工序交接传递制度,对达不到合格标准的工序,不得进入下道工序施工。

加强技术资料的同步性,各工种管理人员管理人员对各种施工资料的管理和收集、确保工程资料的完整和准确。

在施工过程中质检人员发现有严重违反技术规范、规程和质量问题时,有权当场制止和限期纠正或处理。

4.3 质量检查

采用表面观察法达到不渗、不漏即为合格。

5 结论

采用了该施工方法在山西晋中东山供水9#隧洞部分出水较大洞段进行了堵水施工,洞内积水流量降至500 m3/h,改善了作业环境,工程得已顺利推进,实现了不停机状态堵水施工,降低了工程施工成本,加快了施工进度,保障了施工安全,为隧洞的顺利贯通奠定了基础。