精纺防缩羊毛段彩纱的生产实践

2019-09-23周建恒

周建恒

(浙江新澳纺织股份有限公司,浙江 嘉兴 314511)

随着生活水平的不断提高,人们对服装的舒适性已经不再是唯一的要求,一些符合时装潮流的休闲风格的服装,尤其受消费者的欢迎[1],但该类服装对纱线具有较高的要求。段彩纱采用有色纤维及特殊工艺技术进行纺纱,形成了独特的产品风格[2]。段彩纱较多采用棉纺设备生产,工艺较为成熟,近几年来,羊毛段彩纱在市场逐渐增多,但精纺的羊毛段彩纱很少,主要是精纺羊毛纤维较长,长度离散较大,而且细纱采用滑溜牵伸,浮游纤维不容易控制,批与批之间纱的花色较难控制,极易造成同一批纱线中每一单锭纺出的细纱风格不同。为了纺制出理想的段彩纱,本文针对精纺羊毛的特点,以纺制40 Nm全毛段彩纱线为例,探讨羊毛段彩纱的纺纱工艺要点及工艺措施。

1 原料及颜色的选择

为了满足客户对穿着舒适、无刺痒感、易护理等最终产品的风格要求以及生产要求,本文开发段彩纱中的主色选用短毛,段彩色选用长毛,并且要求 2种羊毛的豪特长度离散尽量接近,短毛率低,尤其是30 mm以下的短纤维少,因此主色与段彩色都选用80支的防缩羊毛。原料指标见表1。

在颜色选择上,要求主色与段彩色颜色对比度大,可以采用2种极端的颜色(如黑色和白色),也可以采用同色系的颜色搭配(如浅蓝与深蓝色),这样段彩的效果较明显,如果主色与段彩色的颜色差异小,段彩效果不明显,甚至无效果,段彩纱实际也是通过颜色的搭配来体现的。

表1 原料指标

2 复精梳

2.1 复精梳工艺流程

羊毛混条(型号2 M)→二道针梳(型号VSN)→精梳(型号PB33)→三道针梳(型号VSN)→末道针梳(型号VSN+ARE)。

2.2 工艺措施

为了后道工序加工顺利,产品质量稳定,加工前羊毛需在车间回潮24 h,以使羊毛达到吸湿平衡。

为消除生产过程中的静电,在混条和末道针梳工序喷入适量的和毛油和抗静电剂,使羊毛纤维的含油率达到0.8%~1.0%,加油后的羊毛在车间内放置不少于6 h,待油水均匀地被羊毛吸收,回潮率稳定后再进行下道工序生产,以免毛条卷绕皮辊,影响产品质量。

复精梳可使羊毛混合均匀,纤维更加顺直,也起到清除毛粒、毛片、草屑和短纤维等的作用。复精梳工序作为纺纱过程中的关键质量控制点,对最终产品的质量起到了决定性的作用。段彩纱的主色与段彩色虽然都采用羊毛,但由于2种羊毛的长度指标差异较大,所以需要设计不同的工艺参数。主色羊毛纤维长度短,喂入质量要低,车速适当放慢,段彩色纤维长度长,喂入质量可适当增加,车速可适当提高,做到既要去除短纤维(尤其为长度低于30 mm的短纤维),又要减少精梳落毛率,以保证原料的制成率,所以复精梳工序段彩色羊毛精梳机的拔取隔距选择尤为关键。主色和段彩色羊毛复精梳工艺参数见表2。

表2 复精梳工艺参数

3 纺纱工艺

3.1 纺纱工艺流程

头道针梳(型号VSN+ARE)→二道针梳(型号VSN)→三道针梳(型号SH24)→四道针梳(型号SHS24)→粗纱(型号RF4A)→细纱(型号EJ519)→蒸纱(OBEM)→络筒(AUTOCONER 6)。

3.2 前 纺

在前纺加工过程中,为使后道工序加工顺利,末道针梳机的下机毛条在喂入头道针梳机时还需要加入适量的和毛油和抗静电剂。由于段彩纱细纱不测试条干不匀率指标,所以大批量生产上机前,主色和段彩色毛条需要测试条干不匀率,以保证各道工序毛条条干均匀。

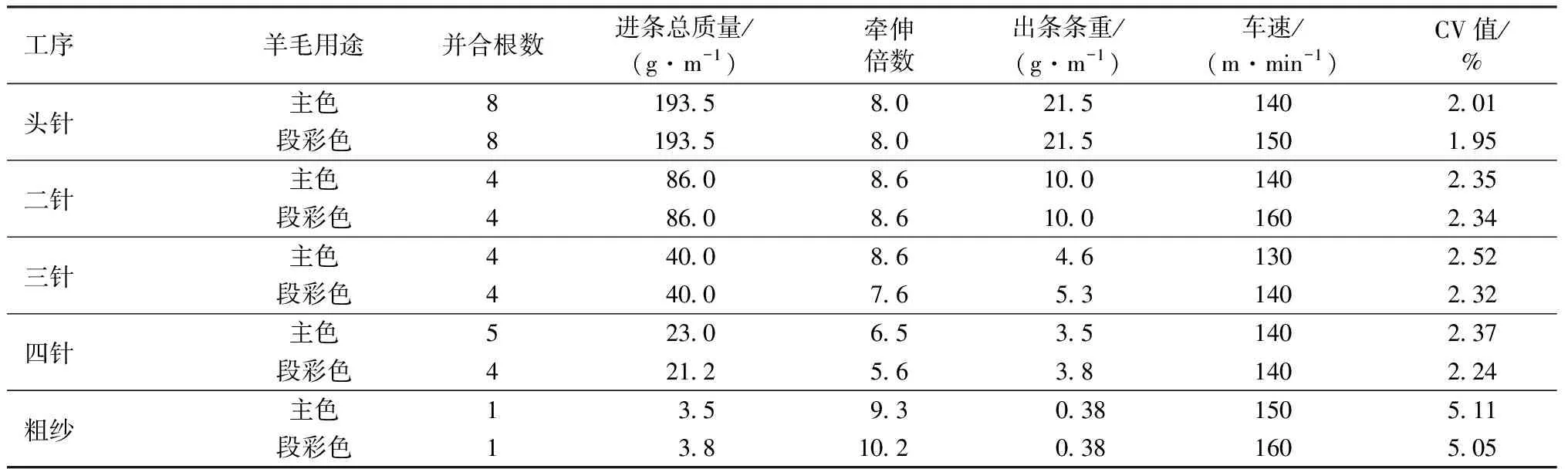

作为复精梳的后道工序,前纺工序是将毛条进行并合与牵伸,同时增加纤维之间的抱合力[3],使纤维顺直并加工成需要重量的粗纱。为了保证产品质量稳定,减少后道的不稳定性因素以及批与批之间的差异,要求每一批的粗纱重量,尤其是主色与段彩色纱的重量要一致。前纺工艺参数见表3。

3.3 后 纺

3.3.1 细 纱

为生产段彩纱,需对细纱机三罗拉机构进行改造[4]。以EJ519细纱机为例,细纱每个锭位要喂入2根粗纱[5],主色粗纱从中罗拉喂入,并且按照要求保持匀速转动,再由电动机单独控制后罗拉并间歇转动,段彩色粗纱从后罗拉断续进入中罗拉,段彩色粗纱与主色粗纱一起进入主牵伸区,由前罗拉的转速控制纱线支数,经过导纱钩,锭子带动钢丝钩的回转,使纱线加捻并卷绕在筒管上,这样段彩色即可间断分布在主色细纱上。

表3 前纺工艺参数

为了减少拖尾现象,减少后区牵伸,需逐锭测试调整摇架压力[6],以保证摇架压力一致[7]。段彩纱为竹节纱的一种,由于纱线上捻度的传递不匀,无段彩色的部分纤维根数少,捻度比实际要高,有段彩色的部分纤维根数多,捻度比实际要低,所以段彩纱比正常纱更容易断头。为了降低纱线的张力,减少细纱断头,段彩纱与普通纱相比,捻度要高5%~15%,钢丝钩要轻1~2号,前罗拉速度降低15%左右[8]。

工艺设计时,可以按照竹节纱工艺计算牵伸倍数,以减少试样次数,提高生产效率[9],总牵伸倍数(理论值)=粗纱线密度/细纱线密度。细纱工艺参数为:喂入粗纱条重0.38 g/m,总牵伸倍数为16.5倍,设置细纱机后区牵伸倍数1.05,锭子转速 6 500 r/min,细纱实纺支数40 Nm,细纱断裂强力130 cN,断裂强度5.2 cN/tex,伸长率为14.7%,强力达到了FZ/T 71001—2015《精梳毛针织绒线》一等品要求。

3.3.2 蒸 纱

由于纺纱后纱线状态不稳定,尤其是纤维少的细节处,捻度高,容易打扭,严重时无法上机织造,粗节处纤维多,捻度低,在织物表面容易发毛,所以细纱需要定形处理,经过一个蒸纱循环(60 ℃,20 min),可以达到实际生产的要求,同时也使纱线捻度稳定。

3.3.3 络 筒

络筒是将管纱卷绕到更大的筒子上,同时也可以切除有害疵点,如毛粒、粗节、细节等。但对于段彩纱来说,根据羊毛的长度以及竹节的长度和粗度,保留需要的竹节,适当放大纱支偏差和周期性纱疵设置要求。

一般情况下,段彩纱比同规格支数的强力低,所以络筒时纱线的张力控制在10 cN,车速适当降低,不超过800 m/min,以减少断头率,段彩纱粗节部分捻度低,纱线容易发毛,应减少纱线摩擦,以减少毛羽,保证纱线光洁。

4 生产中的注意事项

①加强细纱的生产管理,做好牵伸区的清洁工作,尤其是皮辊与结合器之间的清洁,以减少皮辊、皮圈间的飞花堵塞情况,避免纱线中颜色差异。

②细纱上机前,仔细核对上机工艺参数,尤其是节长、间距、粗度等重要参数,任何一个参数的改变,都有可能影响最终产品的风格,甚至与所需要的风格完全不同。

③同种原料、同种线密度、相同订单的段彩纱,要求细纱与络筒工艺参数完全一致,并尽量在同一台设备上生产。

④在纺纱和络筒过程中,发现有颜色差异的纱线,应及时挑选出来[10],单独存放,经过检验合格后才能与整批放在一起。

⑤纺纱过程中,应加强巡回工作,检查是否有大量的段彩色羊毛被吸风管吸走而造成单个细纱与设计产品的颜色差异较大,若发现应及时挑出,分析并找出原因后重新换管生头。

5 结束语

本文研究了精纺防缩羊毛段彩纱的生产工艺,通过原料的搭配与颜色的选择,以及各道加工工艺的优化,最大程度地解决了生产中的问题,减少了纱线的断头率,使锭与锭之间,机台与机台之间,批与批之间的颜色差异得到了控制,保证了产品质量。精纺全羊毛段彩纱的开发,拓宽了精纺纱线的品种,提高了产品的附加值,受到了客户的一致认可。虽然通过优化加工工艺,最大限度地减少了段彩色的拖尾现象,但是目前还无法做到段彩纱无拖尾情况,布面整体颜色不够纯正,给对色和实际生产带来了一定的困难,今后还需要对段彩纱的拖尾问题进行进一步研究。