可逆冷轧机乳化液系统改造与优化

2019-09-21马静

马 静

(山钢集团莱芜分公司板带厂, 山东 莱芜 271104)

对于冷轧机来说,乳化液对轧制过程的产品表面质量、板形控制、厚度控制和轧辊寿命等都有十分重要的作用,随着冷轧高速化和大压下率的发展趋势,对乳化液的要求也越来越高。本文结合莱钢1500 mm单机架可逆冷轧机生产实际,对乳化液使用中出现的问题进行分析和研究,通过对乳化液系统不断改进,有效解决了乳化液消耗大、寿命低、产品表面质量差、指标难控制等难题。

1 乳化液系统构成

1.1 乳化液作用

乳化液主要是由1%~3%的轧制油和97%~99%的脱盐水经搅拌配比而成的乳浊液,在轧制过程中,在一定的温度和压力条件下,分散于乳化液中的轧制油以物理吸附和化学吸附两种方式吸附于钢板和轧辊表面形成油膜,为轧制提供必要的润滑、冷却和清洗作用。因此,乳化液的性能对带材表面清洁度有着十分重要的关系,直接影响了冷轧产品的表面质量。

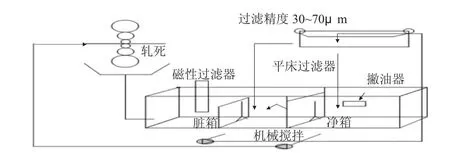

1.2 乳化液系统工作流程

轧机出口处的脏乳化液经过收集盘后流向了地下回收箱,在提升泵的作用下输送到平床过滤器箱,再经过滤纸过滤后在重力作用下流向污油箱(磁过滤箱),经过滤铁粉后通过隔板溢流到中间油箱,在中间油箱撇出浮油后溢流到净油箱,最后经供乳泵输送到轧机入口处进行冷却以及润滑,最终实现循环使用。

图1 1500 mm冷轧机组乳化液循环系统图

2 莱钢1500 mm乳化液循环系统存在的问题

1)乳化液箱采用老式的蒸汽盘管的加热方式,里面铺设复杂的加热蒸汽管道,容易在蒸汽管道缝隙造成油泥沉淀和板结,清理困难,蒸汽加热效率低。

2)控制温度、液位的各路控制阀门的启闭都分别需要岗位工人从轧机操作台跑到乳化液站来进行人工调节,如果指标不稳定,就会经常造成过润滑、欠润滑、乳化液浓度波动大等问题,出现薄规格产品糊边、变形区温度过高引起的粘辊或钢带断裂等事故。

3)污油箱存在着循环“死角”,容易形成大量的浮油,极大地降低了乳化液的使用寿命和质量,常时间的开启磁过滤器,不仅增加了油耗,还造成了润滑不足。

4)水平式磁过滤器运行极不稳定,铁粉去除能力不强,直接影响了乳化液的清洁性能,轧制时易出现辊印和麻点,造成换辊频繁,增加了辊耗,降低了生产效率。同时污油无法去除,带钢表面残油较多,影响了产品表面质量。

3 解决对策

3.1 温度和液位自动控制

拆除乳化液箱体内铺设的蒸汽盘管,改为箱体外板式换热,拓宽内部空间,减少污泥的沉淀聚集,同时将池翻板液位计改为超声波液位计,将检测的温度和液位与供水阀门连锁,实现温度和液位的自动控制,并将温度与液位显示在主控室电脑上,对乳化液情况进行实时检测,降低了蒸汽和脱盐水消耗,保证了轧机的润滑冷却效果,杜绝了薄规格产品生产时的糊边现象。

3.2 对污油区循环过滤进行改造

在污油箱内增加一台15 kW的搅拌器,对磁过滤器周围与乳化液接触的开口区进行封闭,减少浮油与磁棒的接触,减少轧制油的浪费,同时将进口管折成“L”型,在有乳化液进入时,形成气泡,便于乳化液的循环和流动,减少浮油的形成[1]。

3.3 补水口、加油位置改进

将设置在净油箱内的加水口进行了封闭,重新架设管道,将加水口连接在污油箱,这样就避免了因加水而造成乳化液温度骤降的问题;同样,将原先设置在中间油箱的加油口改加在净油箱处,这样加进去的轧制油快速循环进入轧机,提高了润滑效果。经过加油口、加水口的优化改进,彻底杜绝了因乳化液温度、浓度波动大而造成的异常轧制事故的发生。

3.4 乳化液磁过器改造

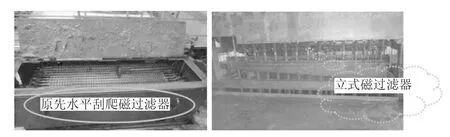

改造地上污油箱的箱体结构,使地上污油箱的箱体由一个单纯的收集槽成为一个粗过滤器,挡住了大颗粒物质的泄漏;同时,将之前的水平气动式磁过滤器进行了拆除改造为去磁能力更强、运行更稳定的立式磁过滤器。经过改造,污油箱的去污能力更强,溢流进入中间油箱的乳化液清洁性得到大幅度提高。

图2 污油箱磁过滤改造对比图

4 实施效果

通过以上一系列技术改造,彻底根治了乳化液系统过滤能力低、铁粉含量高、乳化液清洁度差等问题,从乳化液的颜色来看,“泥浆水”变成了“乳白色”,改造收到了明显的效果。经过改造,既提高了带钢表面质量,也提高了生产作业率,而且降低了轧辊消耗,创造了可观的经济效益。