超大型高炉开炉分析及生产组织方案研究

2019-09-21罗胜

罗 胜

(山西太钢不锈钢股份有限公司制造部, 山西 太原 030003)

对于钢铁企业来说,大高炉(4350 m3高炉以上的大型高炉)的稳定不仅关系到炼钢系统的稳定,而且波及到煤气系统、原料系统、轧材系统、动力系统的稳定,高炉系统是钢铁企业的核心,而大高炉能否顺利开炉,更是钢铁企业的重中之重。

高炉建设工程完工,各系统(煤气系统、上料系统、冲渣系统等)均冷试车(调试)完成后,高炉开始装料、点火送风,高炉第一炉铁水出铁,到高炉顺利喷煤,炉况稳定,铁水硅含量(质量分数)达到1.0%以下的全过程,正常时间约为7~10 d。

1 开炉前的外围保供条件

高炉一旦开炉,不论是原料质量产生波动还是原料供应不及时会造成空料线,因炉前设备故障和铁水罐(鱼雷罐)组织不及时等原因会使高炉憋风,因其他设备故障会造成高炉减风或休风,这些因素都将导致高炉热制度波动,铁水[Si]不达标。开炉高Si铁水持续时间长,会使铁水罐难以正常周转,给高炉造成致命影响。因此,应高炉造渣制度、热制度、出铁制度的要求,外围保供条件如下:

1)焦炉较高炉提前15 d以上投产,且焦炭质量能满足高炉要求。一般新焦炉投产需连续生产15 d以上,焦炭产、质量才能满足高炉生产需求。

2)烧结机提前1个月热负荷试车,烧结矿质量、产量满足高炉要求(烧结机和高炉配套建设)。

4)4350 m3高炉本体设备状况及其它各项准备、试车工作全面完成,运行可靠、稳定,无较大隐患。

5)风、水、电、气(包括煤气)等介质稳定运行。

2 开炉期间出铁特性分析

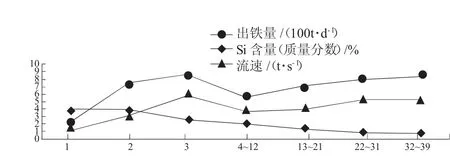

对开炉期间的出铁量、铁水硅含量及铁水流速进行跟踪统计,绘制曲线图见图1。

图1 开炉期间出铁情况趋势图

2.1 铁水量

第一炉铁水量最低,第三炉达到最高,第四炉出铁量减少(主要因素是上两炉出铁比较干净),后面呈升高趋势。

2.2 铁水Si含量

铁水硅含量随着开炉的进展,整体呈下降趋势,第一炉铁水Si含量最高,第三炉下降幅度明显增加,随后缓慢下降,20炉以后Si含量(质量分数)由特高区(2.0%~4.0%)降到了普通区(1.0%左右),到30炉以后已降到了1.0%以下。

2.3 铁水流速

第一次最慢,第三次出铁量大增,流速也达到最高,第四炉以后铁水流速基本呈平缓上升趋势。

3 开炉不同阶段的难点分析及应对措施

3.1 不同阶段铁水分配组织

高炉物理热充沛,化学热(Si含量)按预定目标降低(10 d内铁水Si含量(质量分数)控制在1%以下),是整个开炉期间生产组织的基础,以铁水Si含量为依据,将高炉开炉划分为四个阶段。不同阶段铁水分配组织见下页表1。

第一,光纤通讯。具有容量大、可靠性高、速率快以及传输距离远等优点,为通讯通道设计首选。第二,GPRS以及3G网。用户可以结合实际需求租用的中国移动网络,可以节省通讯通道建设费用。一般情况下用户应根据所需的带宽租用通讯通道,通用费用以流量计费,其中GPRS与3G相比,3G传播速度更快,可以完成数据与图像的传播。第三,无线扩频。如果水电站地理位置比较开阔,客户可以选择自行购买无线扩频装置,架设无线电通讯通道。此种方式可以完成数据与图像的传输,具有可靠性高。抗电磁干扰强以及误码率低等优点。

表1 开炉不同阶段铁水分配组织表

3.2 不同阶段具体生产组织方案

针对不同阶段的特点,采取相应的措施,具体组织方案如下:

3.2.1 第一阶段

落实外围(机车、敞口罐、铸铁机及混铁炉等)准备工作,做好开炉点火后出第一炉铁的准备。

3.2.2 第二阶段

特点:铁水温度低、铁水硅含量超高(预计4%以上)、铁水流动性差。

组织措施:开炉第一炉,全部安排铸块,如铁水温度低于1370℃时流动性差,难以铸铁,安排冻罐后冷却,进罐库翻罐处理。第二炉,全部安排铸块,如果铁水温度低于1430℃,且铁水流速≤2 t/s,安排单罐运输送铸铁机。第三炉,铁水量预计在800 t以上,铸铁节奏跟不上。措施:全部用敞口罐运输,共出铁12罐,4罐安排铸铁,8罐送炼钢旧区(如铁水Si含量高于4%时,旧区安排简单吹炼后铸废钢锭)。

3.2.3 第三阶段

特点:铁水硅含量呈下降趋势,属于高硅、高产阶段。

组织措施:第四炉首次使用鱼雷罐运输送新区,在新区倒罐站用铁水包分别接新高炉铁水和旧高炉铁水,按1:1.25的比例进行混合后供转炉炼钢,预计混合后的铁水硅含量在1.3%以下。开炉第三天(第四~十四炉)是铁水硅含量降低的转折期,是生产组织关注的重点,第三阶段的生产组织基本同第三天。

3.2.4 第四阶段

特点:铁水硅含量(质量分数)在1.0%以下。

组织措施:原则是尽可能供新区使用,新区使用有困难时,安排旧区使用。当新高炉铁水发生积压时,安排旧系统高炉休风。

整个过程,需要对炼钢新、旧区铁水的供应进行及时、合理调配,避免铁水消化不及时,对高炉造成影响。

3.2 存在问题及应对措施

存在的主要问题是高硅铁水的消化使用,尤其是前三个阶段。而某公司当时的铸铁能力严重不足,炼钢时最大的困难是,因铁水Si含量高,炼钢过程极易造成喷溅。

针对以上问题,应对的措施是:炼钢采用双渣法进行操作,外围组织的措施是高硅铁水和普通铁水进行兑铁,稀释降低Si含量,详细措施如下。

1)炼钢使用高硅铁水的方案见表2。

表2 炼钢使用高硅铁水的方案表

2)因铸铁机能力不足,新高炉开炉铁水和旧系统的铁水混合供炼钢使用方案

混合铁水使用方案:每日(持续10天)都要对新高炉铁水量、Si含量预测,结合旧有系统的铁水量、Si含量情况等,制定铁水混合、分配方案,旧炼钢的铁水混合利用炼钢的混铁炉混合铁水,新炼钢的铁水混合由新炼钢倒罐站通过铁水包混合完成。

以高炉开炉第三天为例,其方案如下:

开炉第三天预计全天出铁6000 t,出铁11次。平均铁水硅含量w(Si)在2.3%以下。

新高炉铁水分配:首先尽可能安排铸铁,不能影响铸铁机能力,预计日铸铁2500 t;日安排供炼钢新区2000 t;其余全部安排供炼钢旧区使用,预计数量1500 t;铁水混合方案见表3、表4。

表3 供炼钢旧区铁水混合方案表

表4 供炼钢新区铁水混合方案表

4 结语

本文重点对大高炉开炉的外围生产组织进行了方案论述,尤其是铸铁能力不足的情况下,如何使用消化高硅铁水的方法和生产组织进行了研究分析,为大高炉开炉及其生产组织提供依据。