钢包高效化周转技术研究

2019-09-21李勤,王崇

李 勤, 王 崇

(首钢京唐钢铁联合有限责任公司, 河北 唐山 063200)

钢包是冶金工业的主要容器,起着储存、转运钢水的作用。随着现代冶金技术的发展,品种钢的冶炼周期及冶炼难度加大,造成精炼处理时间延长,甚至个别钢种需要进行双精炼冶炼,转炉出钢的终点温度要承担钢包运行阶段的钢水过程温降,并需要补偿空包接钢水时产生钢水的温降,若终点温度不足需要精炼进行吹氧升温操作,导致精炼钢水质量恶化,影响钢水的质量,严重的造成事故。为了降低转炉的终点温度,避免由于钢包周转时间过长而造成的钢水温降大的事故,需要加快生产节奏、提高生产效率,因此缩短钢包周转时间,提高钢包周转率对炼钢厂生产顺行、降低成本、质量稳定等至关重要[1-2]。

1 钢包周转的各个阶段

钢包周转时间指钢包运行过程中周转一个轮回的时间,即从转炉座包至下次转炉座包所耗用的时间,是钢包空置时间和满包钢水运行时间之和,为了降低钢包周转时间,降低钢包温降需要合理控制生产节奏,降低每段时间的间隔[3]。

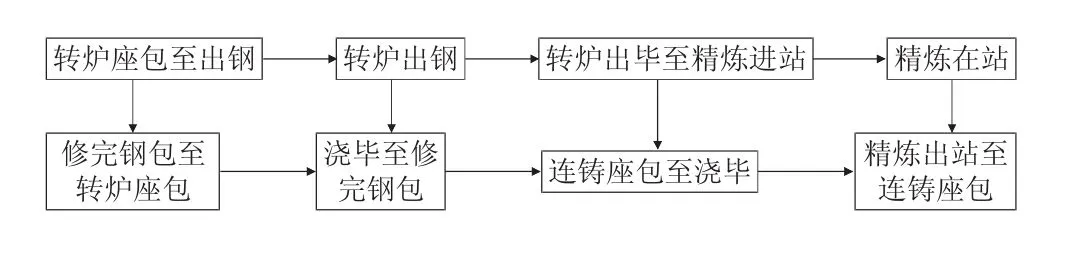

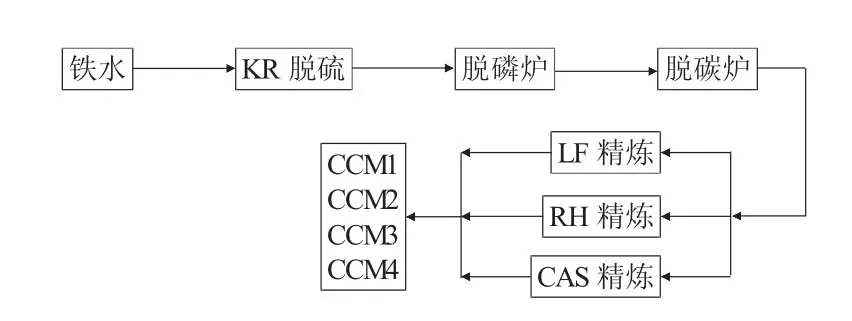

将钢包周转时间进行详细分类:转炉座包至出钢、转炉出钢、转炉出毕至精炼进站、精炼在站、精炼出站至连铸座包、连铸座包至浇毕、浇毕至修完钢包、修完钢包至转炉座包,图1为钢包周转流程图。

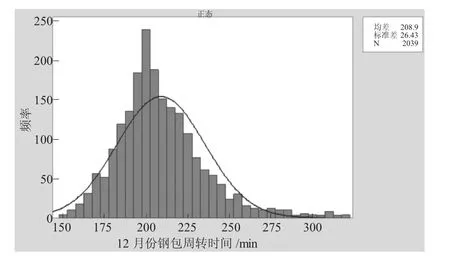

2017年12月钢包周转时间平均值为208.9 min,但标准差达到26.43,如下图2所示。同时图中存在较多异常点,说明生产节奏波动较大,与同行业先进钢厂对比发现,钢包周转时间明显偏长,存在较大改善空间。

图1 钢包周转流程图

图2 钢包周转时间直方图

2 钢包周转数量计算方法

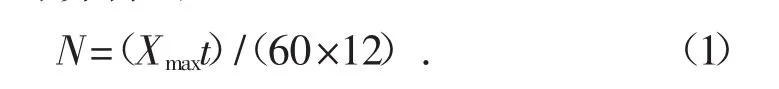

按每班12 h,钢包周转时间为t,钢包周转个数可由公式(1)计算得出:

式中:N为钢包周转个数,个;Xmax为每班最大冶炼炉数,炉;60代表将小时换算为分钟。由式(1)可确定钢包周转个数、每班冶炼炉数与钢包周转时间的关系[4-5]。

3 炼钢工艺路径优化研究

炼钢工艺路径复杂,均需经过转炉-精炼-连铸路径,炼钢生产过程中变化因素多,同时由于冶炼品种的规格和性能的因素,生产过程中各工序之间交叉作业频繁,造成生产工艺流程的选择很复杂,生产组织异常困难,因此合理的炼钢工艺路径异常重要[6],图3为炼钢生产工艺路径流程图。

图3 炼钢生产工艺路径流程图

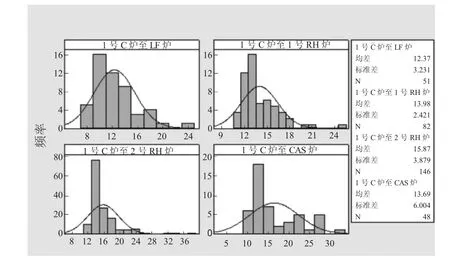

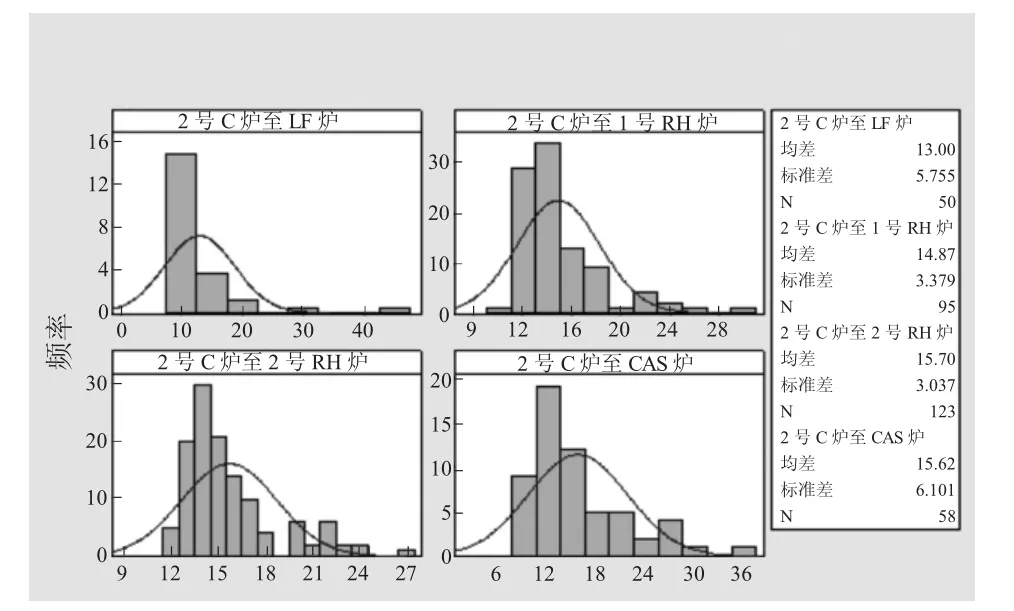

图4 1号C转炉出钢至进站情况

图5 2号C转炉出钢至进站情况

图6 3号C转炉出钢至进站情况

对不同转炉出钢至不同精炼站的运行时间进行分析,如下图4—图6所示。

从图4到图6中可以看出,进站最优路径为1号C至1号RH、2号C至2号CAS、3号C至2号RH。同理,结合炼钢厂精炼站与连铸的的分布情况,根据最近的运行路径,精炼出站至连铸机最优方案为 LF精炼至 CCM1、1号 RH精炼至 CCM2、2号CAS精炼至CCM3、2号RH精炼至CCM4。

从而可制定钢水最优路径如下:

1)1号 C-1号 RH-CCM2;2)2号 C-2号 CASCCM3;3)3号 C-2 号 RH-CCM4。

制定生产计划及调度人员安排生产时可结合上述钢水最优路径,结合实际的钢种需求工艺要求组织炼钢工序的生产。

4 钢包周转数量研究

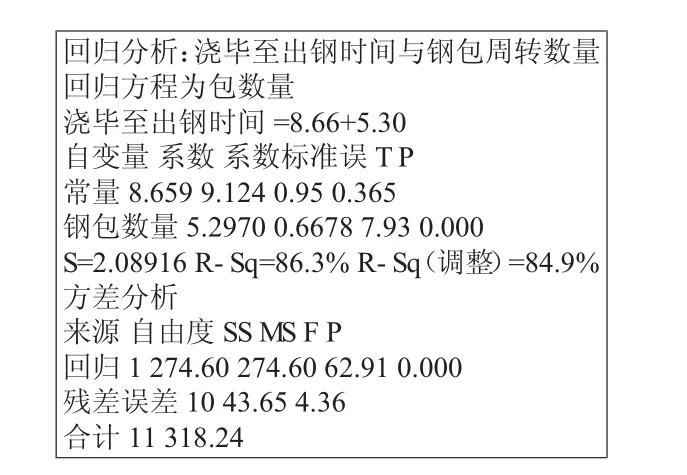

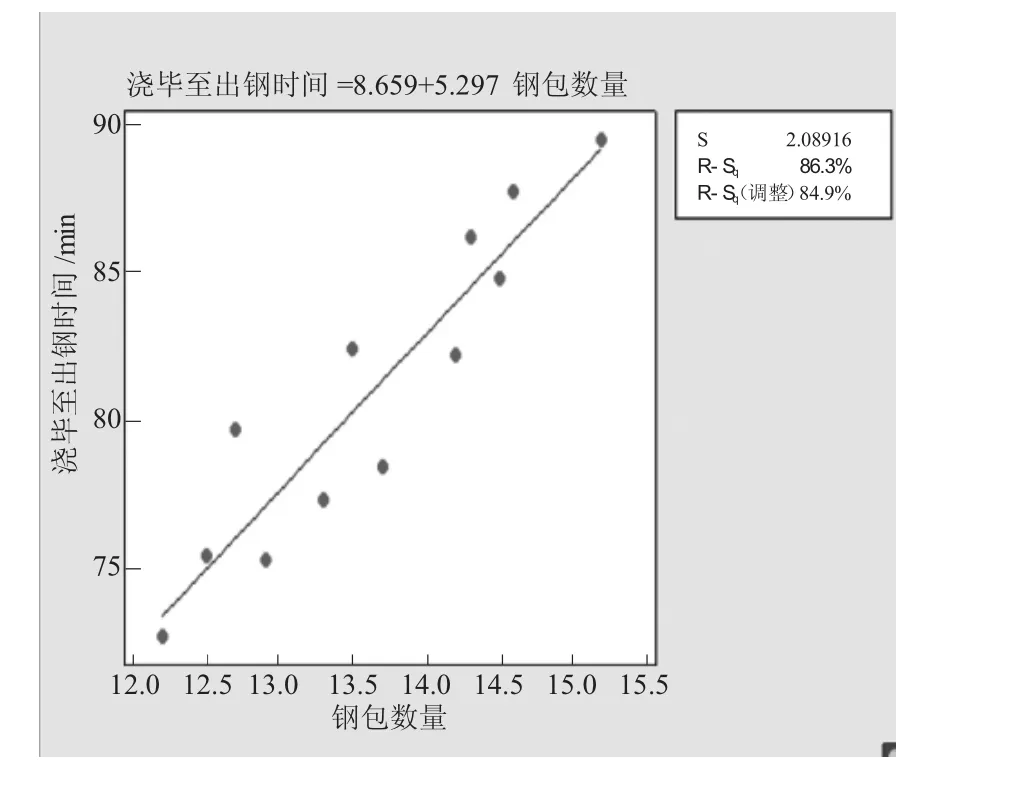

钢包周转时,在满足正常生产的情况下必须严格控制钢包的周转数量,提高钢包周转效率,缩短钢包周转时间,从而稳定并保证钢包的内衬温度,降低钢水在钢包内的温降[7]。为分析钢包周转数量对钢包浇毕至再次出钢时间的影响,取3台铸机同时浇钢的时间段统计分析钢包周转数量与钢包浇毕至再次出钢时间的关系,如图7所示,对于钢包进行上、下线调整时钢包数量进行计算,以重叠时间占用本次钢包周转周期的比例计算钢包周转个数,如图8。

图7 回归分析图

图8 拟合线图

根据以上的分析结果可以看出:

1)按照同时浇钢的连铸机数量分类,单台连铸机浇钢时钢包周转数量5个以内,双台连铸机浇钢时钢包周转数量9个以内,3台连铸机浇钢时钢包周转数量13个以内;

2)按照12 h内转炉的冶炼炉数分类,若产量为33炉,钢包的周转数量在10个以内,根据12小时内转炉的冶炼炉数对钢包周转数量进行确定,例如12小时内转炉冶炼炉数为13炉、26炉、44炉,钢包的周转数量为5个以内、9个以内、13个以内;

3)根据京唐公司的品种结构及产量情况,将正常3台铸机生产情况下钢包投用数量控制在13个以内,当有双联钢种时控制在14个以内。

5 应用效果

1)通过以上措施,钢包周转节奏明显加快,钢包周转时间降低17.5 min至191.4 min,为提高铸机拉速加快生产节奏提供了有效支撑。

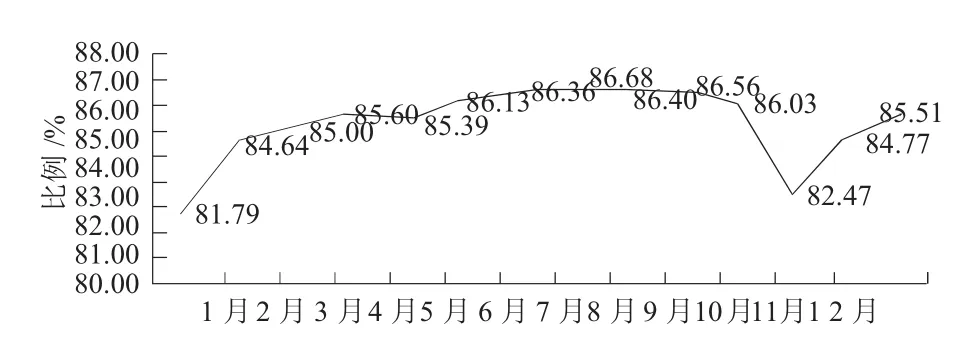

2)同时正常包比例逐渐升高,需要进行温度补偿的异常包比例逐渐降低,2018年正常包比例由2017年81.70%提高到85.51%,提高3.72%,具体情况如图9,可以直接带动转炉出钢温度降低0.3℃。

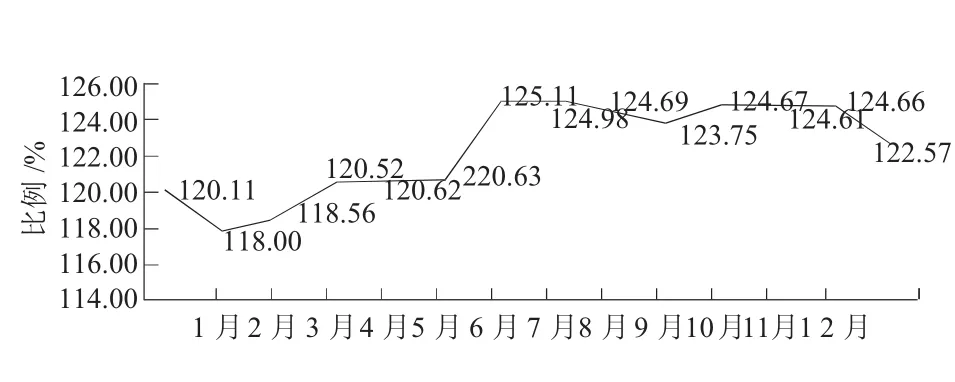

3)钢包周转稳定后有效降低了由于钢包内衬极冷极热而造成的钢包内衬耐火材料的剥落,钢包包龄有了进一步的提高。钢包的包龄由2017年平均120.11炉提高到2018年平均122.57炉,提高2.46炉。

图9 正常包比例情况

图10 钢包包龄情况

6 结论

通过制定合理的生产工艺路径及钢包周转制度,钢包周转时间降低21.6 min至191.4 min,正常包比例逐渐升高,需要进行温度补偿的异常包比例逐渐降低。2018年正常包比例较2017年提高3.72%,直接带动转炉出钢温度降低0.3℃,2018年钢包的包龄较2017年提高2.46炉,既加快了生产节奏,又降低了生产成本,预计每年可以降低生产成本300万元以上。