冷轧原料卷链式运输系统故障分析及改造

2019-09-21武贝贝

武贝贝, 秦 疆, 石 凯, 董 智

(河北钢铁集团邯钢公司邯宝冷轧厂, 河北 邯郸 056003)

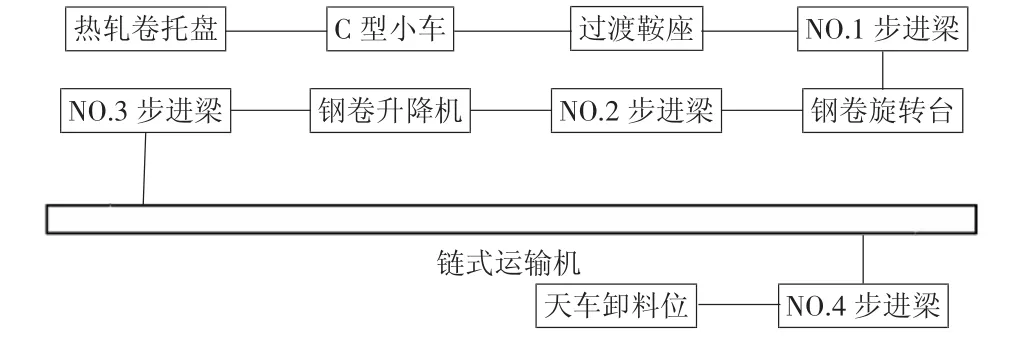

邯宝冷轧厂采用热轧厂成品卷作为原料轧制冷轧卷。热轧成品库与冷轧原料库相邻,但两个库区相隔一条马路在不同跨。运输链就是将钢卷按一定的速度从热轧成品跨运送到冷轧原料跨。整个运输链由四部分组成,即上料系统、运输系统、下料系统和辅助系统。其中上料系统包括C形车、过渡鞍座、1号步进梁、钢卷对中装置、钢卷旋转台、2号步进梁、升降机、3号步进梁,运输系统包括链式运输机,下料系统包括4号步进梁,辅助系统包括入口液压站、出口液压站。

1 工作原理

如图1所示,C形车将热轧钢卷从热轧托盘小车上取下并运到过渡鞍座上,1号步进梁再将过渡鞍座上的钢卷运到钢卷旋转台上,1号步进梁最后一个鞍座处设有钢卷对中装置,保证钢卷在钢卷旋转台上的准确位置;钢卷在旋转台上旋转90°使钢卷轴线与2号步进梁运输方向一致;2号步进梁从旋转台上取下钢卷并运送到钢卷升降机上,升降机下降约1900 mm,再由3号步进梁将钢卷从升降机取下并运到链式运输机上,链式运输机穿过钢轧东路将钢卷运到冷轧车间,4号步进梁把钢卷从运输链上取下并运送到天车卸料位置,由天车卸料。

图1 运输链卷运输过程

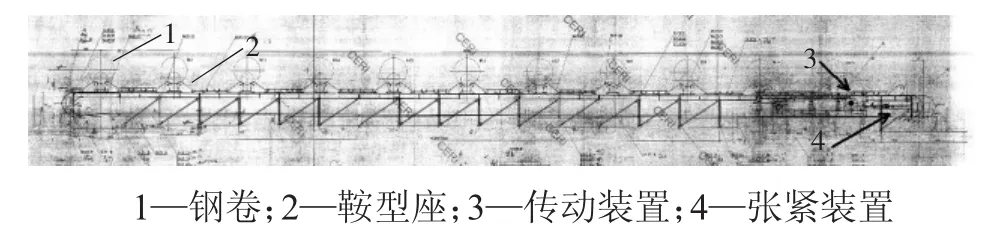

链式运输机是整个系统核心部分,由鞍型座、张紧装置、传动装置、轨道与支架组成。如图2中所示热轧卷1安放在鞍型座2上,传动装置3电机带动链轮转动把钢卷一步一步运输。链式运输机最大运输量11卷,最大重量440 t,运输距离60 m,运输速度大约250 mm/s。链式运输机具有载重大、行走距离远、运输速度慢的特点。

图2 链式运输机

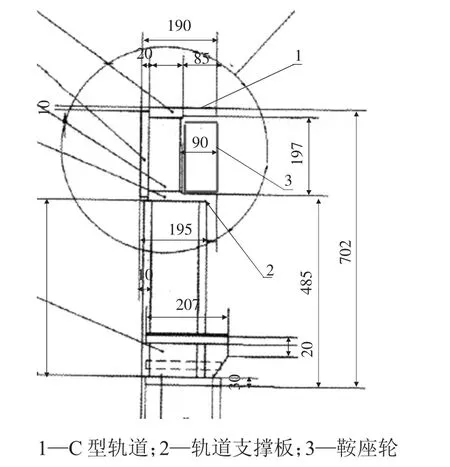

传动装置是由电机通过减速箱带动传动齿轮转动,传动齿轮通过两根链条带动张紧齿轮转动,链条上的推块推动鞍型座移动(如图3所示)。传动装置上部位置和受力较特殊采用C型结构的轨道。

图3 传动装置(mm)

2 故障及原因分析

2.1 链式运输机鞍座信号频繁丢失

链式运输机共有24个鞍座,在它的东西两端分别有4个感应限位,控制链式运输机的行走,确保每次精确地行走一个鞍座位。实际使用中由于链式运输机较长、连接部位较多,各个鞍座之间通过链板连接,所以每次到限位感应时与限位的间距有变化,有时出现限位无法感应到的情况,出现信号丢失。

另外链式运输机的感应限位是通过感应鞍座侧面来反馈信号,而且是光电感应限位,但是在长期使用后鞍座侧面锈蚀油污较多,限位感应效果不佳,也是导致信号丢失的重要原因。

在运卷过程中经常出现链式运输机未到位突然停止,信号丢失报警。操作人员只能手动状态观察走到位后再启动自动步,严重影响接卷速度,甚至导致热轧生产线堵卷。

2.2 链式运输机C型轨道断裂变形

如图3中所示链式运输机C型轨道是位于链式运输机主传动部位的一节长约9 m的轨道,结构和位置都比较特殊,是整个卷运输的重要部位。C型轨道每节支撑立柱跨度约2 m(如图6所示),轨道下支撑只是厚20 mm的钢板(如图4所示),长期承受30 t至40 t的热轧钢卷的压力导致轨道产生挠性变形,甚至出现断裂、塌陷等问题。

图4 改进前C型轨道侧视图(mm)

2.3 C型轨道上压板掀起故障

为防止在链式运输机运转过程C型轨道处鞍座轮翘起,C型轨道设计有上压板,但轨道上压板厚度仅为20 mm过于薄弱,导致运卷过程中上压板频繁被掀起,鞍座轮脱出轨道。

3 解决办法

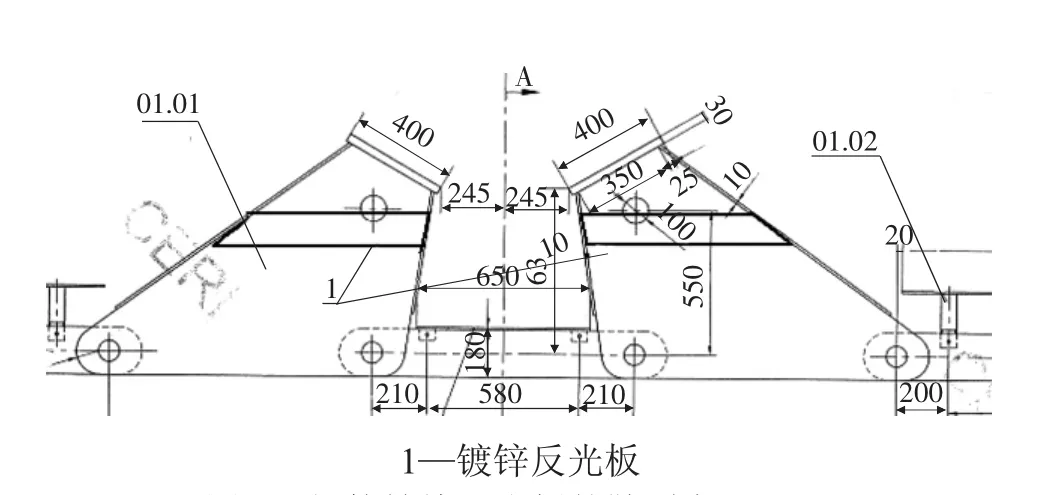

3.1 链式运输机鞍座信号丢失解决办法

根据鞍型座形状和链式运输机行走感应限位的高度位置,使用宽15cm、长120cm的镀锌反光板焊接在鞍型座侧面(如图5所示)。镀锌板表面亮度高,光反射效果好,实际检测光栅感应距离从原来的7cm增加到15cm,应用后运输机运转不再出现信号丢失现象。

图5 焊接镀锌反光板的鞍型座(mm)

图6 改进后C型轨道主视图(mm)

3.2 链式运输机C型轨道断裂变形解决办法

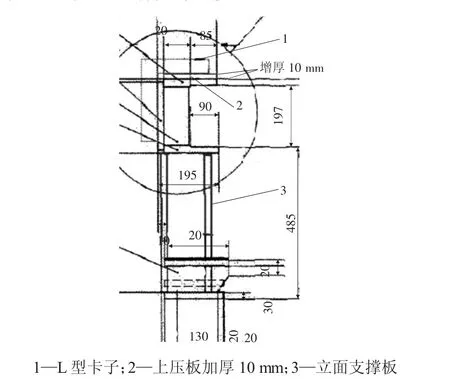

为提高C型轨道框架下部支撑强度和稳定性,要改进轨道支撑结构。如图7所示在轨道框架下方采用两个立面支撑板。根据原结构特点,鞍座轮压在轨道上轨道是主要受力部位,在此位置正下方焊接加装20 mm厚高250 mm的立面支撑板(如图7所示),提高轨道整体支撑强度。

图7 改进后C型轨道侧视图(mm)

3.3 C型轨道上压板掀起故障解决办法

如图7中显示为解决C型轨道框架上压板被掀起变形问题,将上压板加厚10 mm,并在压板上加焊接L型卡子。C型轨道安装完成后,L型卡子焊接在轨道框架上立面和上面都进行焊接(因为提前焊接会导致C型轨道框架变形影响正常安装)。如此可以增加上压板整体强度,防止上压板被掀起。

4 结语

经过改造后,链式运输机运行非常稳定,不再出现鞍座信号丢失、上压板被掀起、轨道下支撑板变形下沉等问题。改造后链式运输机的设备维护时间大大缩短,提高了生产效率,减少了焊接工作量和备件的消耗。