深孔预裂爆破技术在工作面过陷落柱的应用

2019-09-21殷秀文徐美玲孙占杰

殷秀文, 徐美玲, 孙占杰

(山东和安地矿勘测有限公司, 山东 潍坊 261041)

陷落柱是一种相对发育的地质构造,在我国山西、陕西、内蒙等地区煤矿开采中经常遇到。陷落柱的存在往往会造成煤层破坏,使区域煤层失去可采价值,同时,因陷落柱的存在,给采掘施工也造成了较大难题,其中,巷道的维护和顶板管理是安全管理的重点[1-2]。对于陷落柱较为发育地区,若长壁回采工作面存在多个陷落柱,会造成采煤机、液压支架通过困难,甚至会造成回采停滞[3-4]。当前,采煤工作面过陷落柱的方法主要有绕过式、跳采式和平推硬过三种,因绕过式和跳采需要重新施工巷道,工程量较大,造成采面停产,故而,通常更倾向于平推硬过的方式过陷落柱。根据地质资料,潞安某矿2103工作面在推进过程中会遇到陷落柱XLZ6,该陷落柱影响范围较大,为确保工作面安全高效回采,在借鉴兄弟矿井过陷落柱的基础上,决定采用超前预裂爆破技术过陷落柱,取得了较好的效果。

1 工程概况

2103工作面南部为2101工作面采空区,北部为实体煤,西部为井田边界,东部为采区集中巷道,工作面平均采高为3 m,属于稳定可采煤层。工作面设计走向可采长度为662 m,倾斜长度为190.5 m,工作面顶板为砂质泥岩和粉砂岩,底板为泥岩和砂质泥岩。根据地质资料《2103工作面陷落柱钻探总结》可知,XLZ6陷落柱呈不规则状,距运输顺槽开口537~616 m范围内,偏向2103回风顺槽,陷落柱长轴约90 m,短轴约50 m,岩性混杂,灰岩较多,胶结程度较好,无水害影响。在2103工作面巷道掘进过程中穿过陷落柱段的巷道支护方式为工字钢棚支护,截止当前工作面推进距离揭露XLZ6陷落柱边缘23 m时,工字钢棚支护状况良好。

2 过陷落柱方案的确定

鉴于XLZ6陷落柱岩性混杂,且以灰岩为主,整体岩性较硬,若采用采煤机进行强行截割势必会造成滚筒及刀齿磨损,经综合分析,决定先采取措施对陷落柱岩体进行预裂或软化然后采用采煤机进行截割来过陷落柱。目前,陷落柱岩体预裂方式多采用松动爆破预裂,而岩体软化主要有高压注水软化和酸性溶液软化[5]。松动爆破作为常规的岩体预裂方式具有操作方便,易于施工等优点,但崩裂的岩体容易造成机械设备损坏;高压注水软化要求岩体渗透率较高,酸性溶液软化效果较好,但实施工序繁琐,成本较高。深孔预裂爆破技术是一种在不产生抛掷的条件下充分利用爆炸能量,将岩体破碎的一种控制爆破技术,该爆破技术可有效避免松动爆破、岩体软化等方法的弊端,同时结合现场实际和XLZ6陷落柱的岩性特点,决定将该技术实施于过XLZ6陷落柱实践中。

3 深孔预裂爆破实践

3.1 钻孔施工原则

为了确保深孔预裂爆破后形成的岩体裂隙贯通,岩块破碎程度相对均匀,在进行钻孔施工时,钻孔深度、间距、倾角等参数必须符合现场实际。为了确保钻孔施工达标,钻孔严格按照设计位置和坡度进行布置,钻孔应符合定位准、角度准、成孔好等基本要求,在钻进过程中如若遇到软岩应立即停止施工,以防塌孔,影响装药爆破和围岩结构平衡。在实施每个钻孔后,技术人员要实时验收,对于不符合要求的钻孔应在0.5 m范围内进行补孔,当钻孔内积有煤岩屑时及时采用高压风管进行冲孔,在确保钻孔符合要求后及时进行装药,避免在地应力或者外力扰动作用下出现塌孔。经过多次试验,最终确定钻孔参数:岩石厚度≤1.5 m时采用单排孔布置,岩石厚度>1.5 m时采用上下交错双排孔布置,钻孔间距为5 m,孔径76 mm,钻孔均垂直煤墙水平布置。

3.2 装药和前起爆

根据设计,将规格400 mm/卷的煤矿三级许可炸药按照每3卷作为一组装进Φ60 mm的PVC管内,每组炸药均采用正向装药,装药组数以钻孔实际深度和封泥不低于5 m为准。利用送药器将装有炸药的PVC管送至钻孔底部,雷管脚线延伸至孔外。考虑到封孔所需炮泥较多,采用自制风动炮泥机制作炮泥,炮泥塞入钻孔后,用木棒捣实,确保炮泥与孔壁紧密粘结。为了提高爆破质量,采用分组集中起爆方式,根据设计,将爆破区域范围按照每10 m为一区间分组。在一组起爆结束后对爆破效果进行查看,及时处理“瞎炮”,在确认安全的前提下再进行下一组爆破孔起爆。2103工作面深孔预裂爆破装药见图1所示。

图1 2103工作面深孔预裂爆破装药示意图

3.3 安全辅助措施

1)在过陷落柱期间,尤其是在深孔预裂爆破期间,要求支架接顶严实,相邻支架错差符合要求,严禁超高采煤。

2)在过陷落柱期间,密切关注采场顶板和煤壁情况,对于顶板和煤壁稳定较差,存在顶板冒漏和煤壁片帮倾向时,及时采取措施进行维护。2103工作面过陷落柱期间,在陷落柱边缘地带采取玛丽散加固有效避免了顶板和煤壁失稳。同时,按要求在现场备足支护材料,一旦出现顶板冒漏和煤壁片帮及时进行支护。

3)在工作面推进期间,安全员、跟班干部等管理人员严格按照措施进行顶板、有害气体等方面的安全检查,发现隐患及时处理,确保工作面安全过陷落柱。另外,在爆破时严格执行“一炮三检”制度,确保不安全不放炮。

4)注重工作面矿山压力观测,充分利用矿压规律进行采场安全管理。

3.4 爆破效果分析

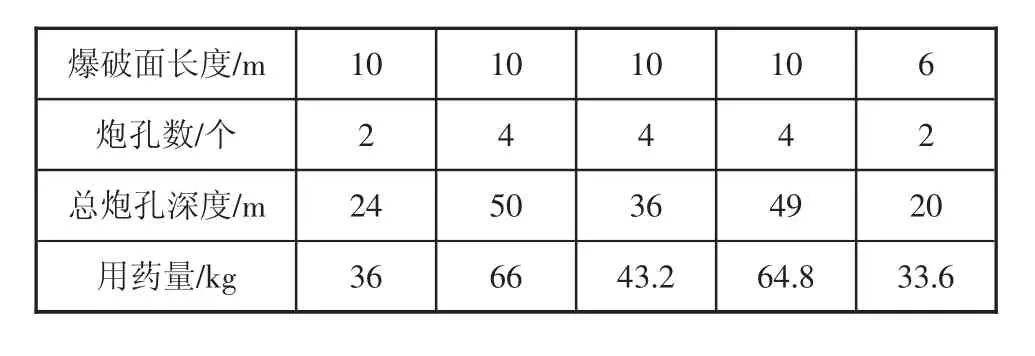

过XLZ6陷落柱期间随机某次爆破参数进行统计,见表1。

表1 2103工作面过XLZ6陷落柱期间爆破参数

爆破后,炮孔封泥多有隆起现象,但是未发现冲孔和瞎炮现象。当采煤机截割至爆破区域时,可观察到爆破孔之间的裂隙明显增多,且裂隙贯通性较好,爆破区域范围内的碎裂岩石块度较为均匀,预裂效果较好。分析认为其原因主要在于装药结构合理,封孔严实,确保了炸药爆炸时释放的能量在炮孔内均匀释放,最终导致裂隙均匀扩张和岩石的均匀碎裂。另外,尽管对陷落柱边缘地带减少了炮眼布置数目,同时采用分组爆破一定程度上降低了爆破震动的影响,但陷落柱边缘地带在爆破后出现顶板少量岩体冒漏现象,鉴于此,在后续循环的爆破前,对陷落柱边缘地带进行了注射玛丽散进行加固顶板岩体,顶板得到了有效控制。通过深孔爆破预裂的实施,有效降低了陷落柱岩体的硬度,在2103工作面推过XLZ6陷落柱期间,采煤机滚筒未出现明显的磨损,平均每天更换的截齿数仅为3个,相比于跳采、绕过等方式节约了将近一倍的时间。

4 结语

通过深孔预裂爆破技术的实施,有效确保了工作面安全高效推过XLZ6陷落柱,避免了采用绕过或跳采等方式过陷落柱导致的停产现象,同时,相比于传统的松动爆破方式过陷落柱,不仅有效解决了因爆破引起的设备损坏问题,同时相比于松动爆破过陷落柱工效提高了一倍,工作面每天不低于4刀煤,保证了工作面的稳产和达产。