VD精炼炉数据采集平台的设计与开发

2019-09-21陶家晋

陶家晋

(山西云时代技术有限公司, 山西 太原 030003)

VD钢包精炼炉是对钢水进行真空处理的专用炉外精炼设备,是电炉-LF炉-VD炉工艺流程的重要环节。VD精炼炉就是真空脱气精炼方法,即采用的精炼手段有真空、搅拌,能够完成脱气、脱氧、去夹杂等冶炼任务,经VD处理后的钢水,其杂质去除、氧含量降低等方面有明显改善,是提高产品质量的有利“武器”。某炼钢厂碳钢线有2套VD精炼炉,每套VD炉各有2个工位,具有完备的L1基础自动化系统,仅有少量基于时间的生产工艺数据保存在L1系统中,且这些离散工艺数据也无法和生产炉次进行关联,导致管理人员不能从整体上对生产过程进行分析和管理。如何使得企业的信息管理与相应的工艺和设备相适应,最终优化生产,使企业获得最大效益,成为生产厂面临的一个主要问题。因此需要集成现场独立的自动化子系统,有效地融合各子系统及仪表等设备的信息,实现不同控制系统间的集成。

针对这种现状,本文设计了数据采集平台,实现对不同的现场设备、仪表和监控系统的实时生产数据进行稳定、可靠地采集和计算。

1 数据采集平台的分析与设计

1.1 数据采集点分析

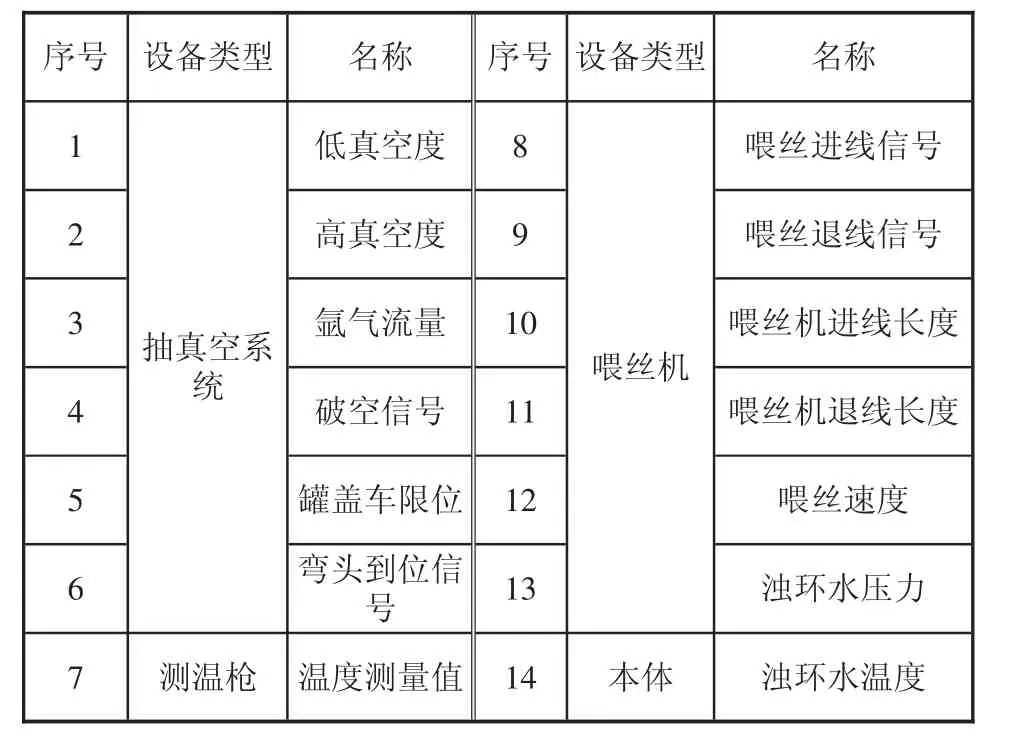

VD炉采集的数据主要包括:冶炼炉次、冶炼钢种、钢包数据、抽真空数据、温度测量数据、喂丝机数据。冶炼炉次、钢种及钢包数据可以从上工序LF炉直接获取,其它则需要与现场不同的PLC设备和仪表进行通讯,开发相适应的接口才能进行基础数据采集。关键数据采集点如表1所示。

表1 VD炉基础数据采集点

1.2 数据采集平台软、硬件结构

VD数据采集平台采用C/S+B/S的模式,包括数据库服务器、应用服务器、报表服务器3台服务器,现场生产用终端安装C/S客户端,管理人员访问通过B/S架构的WEB方式。其硬件结构如图1所示。

图1 数据采集平台硬件结构图

1.3 基于OPC技术的基础数据采集

数据采集平台是连接生产网络与管理网络的桥梁。一方面连接生产网络、各种计量仪表、监控软件的数据采集接口,实现对LF炉、连铸、真空、测温等相关仪表和PLC自动化系统的数据采集。另一方面将采集到的数据用统一的数据格式封装,通过TCP/IP协议将数据传输到数据库服务器[1]。

数据采集平台可以根据用户的配置要求,实现从不同的PLC系统采集数据,用统一的数据格式写到服务器数据库,主要功能包括数据采集、数据报送、数据管理,各模块实现的具体功能为:

1)数据采集模块。根据系统配置模块配置的节点信息并基于OPC协议,从提供OPC服务的现场仪器或PLC系统中采集数据。

2)数据管理模块。临时存放数据采集模块采集的数据,将这些数据提供给数据上报模块。并可以实现上报数据失败时的历史数据维护和通信恢复时的断点续传功能。

3)数据上报模块。根据系统配置模块指定的地址和端口,采用TCP/IP协议将数据管理模块提供的数据写到服务器数据库。

4)系统配置模块。提供可视化的界面,供用户对整个数据采集系统各功能模块的有关参数进行设置。包括要连接的OPC服务器机器名和提供的OPC服务名、OPC服务中需要采集的数据项、自定义的用于组织相同采集频率的OPC服务器的数据组名、数据组采集周期等信息[2]。

1.4 后台计算

由于大部分管理需要的关键生产数据往往无法从基础自动化系统中直接进行采集,而是需要通过采集到的基础数据或信号进行判断和计算才能获得。因此,本数据采集平台也包括基于存储过程+后台程序的数据计算功能[3]。

1)创建生产炉次的存储过程。

生产管理是以冶炼炉次为单元进行组织和记录的,因此,准确地根据采集信号创建生产炉次非常重要。存储过程程序根据炉盖限位信号、移动弯头信号、弯头下限位信号及工位是否空闲等标志来判断钢包是否到达工位,若到达工位,则创建新的炉次。该存储过程的执行周期为1 s。

2)检测预抽真空操作的存储过程。

生产结束后需要清坑,为了保证正常生产时的抽真空效果,需要在无钢包的情况下对坑位进行预抽真空操作,由于判断预抽真空操作的信号与钢包是否到达的信号完全相同,因此造成了难以区分两个不同操作的困难。为了解决这个问题,工艺技术人员提出可以利用破空前1 min氩气流量是否大于0来进行判断,若氩气流量大于0,则认为工位有钢包在正常生产,若氩气流量等于0,则认为是预抽真空,将该炉次标识为预抽。

3)关键过程数据的后台计算。

喂丝机是将不同成分的喂丝线投到钢包中,以达到调整成分的目的。

一般情况下,一炉钢水需要多次喂线操作,因此需要计算和记录每一次的喂线数据。其循环计算过程如下:

第一步,首先根据喂丝机的进线信号获取该次喂线开始时间;

第二步,将开始时间作为基准点,根据退线长度寻找喂线结束时间,并记录该次退线长度;

第三步,将喂线开始时间到喂线结束时间作为计算范围,获取该范围内的最大喂线速度、喂线速度及喂线长度(喂线长度=进线长度-退线长度)。

抽真空是VD精炼炉的关键工艺,能够去除钢水中氢气、氮气及夹杂物,提高钢水的纯净度。需要计算的抽真空数据主要包括:抽真空起始时间、达67 Pa时间、极限真空值、抽真空过程氩气流量、破空时间、破空温度、高真空保持时间等。这些数据都是通过操作信号及真空度值的变化进行判断和计算的。

1.5 前台界面功能

1)生产计划。

计划管理是从MES系统接收计划信息,包括浇次号、计划号、预定炉号、钢种代码、各工序计划开始结束时间、连铸圆坯信息(直径、长度、密度、根数等参数)。把生产信息与计划信息对应。当与MES通讯故障时,各工序可以手动增加计划信息。

2)生产实绩。

根据生产过程中不同的生产事件,自动采集VD炉的炉次号、生产开始结束时间、生产过程信息、生产消耗信息、能源仪表信息、物料数据等必要信息,不能自动采集的信息,由操作工手工录入。

3)生产报表。

生成炉报表、班报表、日报表、周报表、月报表。其中炉报表要求每炉生产完成后自动生成EXCEL、PDF两种格式报表,其他报表根据生产和管理需求可以选择导出。自动生成调度报表,调度员能够填写系统中缺少的数据,调度报表能够以WEB方式在浏览器中进行查看,且每天自动导出EXCEL、PDF两种格式报表。

4)趋势记录。

由于生产、质量、管理需求,需生成关键参数的曲线数据供管理人员进行查看和分析。

2 数据采集平台的应用

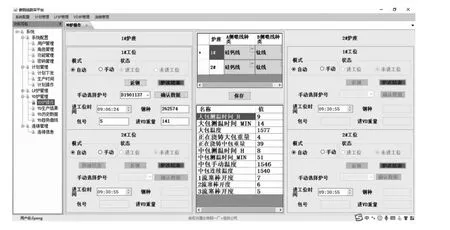

当冶炼钢包进入生产工位时,程序会创建新的冶炼炉次,现场操作人员在前台界面选择、确认炉号和其它生产信息。当产生通讯故障时,也允许操作工手动录入炉号、进工位时间等。程序会根据配置信息自动匹配班组、班次数据。生产过程无需人工干预,后台程序能够自动记录生产数据。当钢包离开工位时,后台程序检测到炉次结束时,能够根据记录的基础数据进行相应的计算,将关键生产数据保存在数据库表中。生产操作主界面和趋势曲线如图2、图3所示。

3 结语

图2 生产操作主界面

本文所设计和研究的数据采集平台对VD精炼炉的生产过程数据进行集中采集和管理,为工艺管理人员提供了实时、真实有效的生产数据,实现了各类数据报表快速查询和分析。数据采集平台的成功应用,进一步提高了不锈钢炼钢工艺技术人员的工作效率,加强了对产品质量的过程控制和可追溯性,为更高层次信息化奠定了数据基础。