精密齿轮副运动精度分析*

2019-09-20

西安大医集团有限公司 西安 710016

1 研究背景

评价一个机械系统的运动精度需要综合考虑精确度、精密度及分辨率三个方面。精确度指接近目标位置的程度,精密度是多次重复同一动作并保持一致性的能力,分辨率反映的是系统运动的细致程度[1]。在对机械系统的运动精度进行评价时,应用最为广泛的是定位精度与重复定位精度。定位精度指理论指令位置和运动部件实际到达位置的一致程度,反映运动系统的准确性。重复定位精度指运动部件在控制系统控制下,在同一指令下到达同一位置所获得的位置精度的一致程度,反映运动系统的精密度。齿轮副是一种应用广泛的精密传动机构,在对齿轮传动精度进行研究时,普遍将影响齿轮传动精度的因素归为传动误差和回差[2-3],而少有对齿轮副定位及重复定位精度进行研究。齿轮传动作为精密机械系统的一个组成环节,需要对其运动精度进行评价。笔者对影响精密齿轮传动副运动精度的影响因素进行分析,并通过实际案例进行验证。

2 精密齿轮副运动精度评价

精密齿轮副用于传递运动、动力及精度,以输入输出回转运动为主。评价精密齿轮副的运动精度,主要包括定位精度、重复定位精度与反向误差。

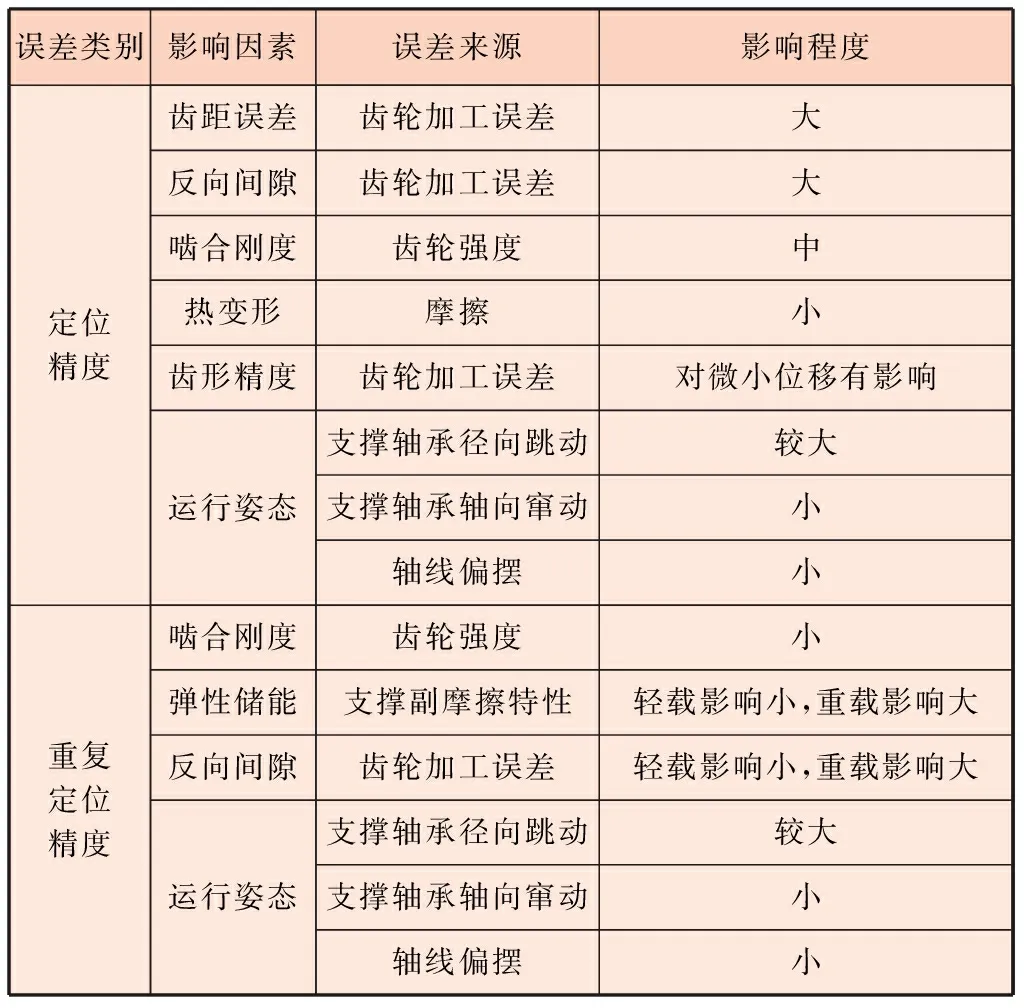

定位精度的高低用定位误差衡量,定位误差描述运动的准确性[4]。对于齿轮副,具体指齿轮实际输出转角与理论输出转角的差值。影响齿轮副定位精度的主要因素有齿距误差、齿距累积误差、反向间隙、齿形形状误差、传动链刚度、支撑刚度、安装误差、热变形等。其中,齿轮副自身加工误差是影响定位精度的主要因素。如图1所示,影响齿轮副定位精度的各项误差相互关联。提高齿轮副的定位精度,首先应保证齿轮副具有较高的制造精度。

图1 影响齿轮副定位精度各误差相关性

重复定位精度描述运动的精密程度。对于齿轮副,具体指同一输入转角下所输出转角的一致程度。影响齿轮副重复定位精度的主要因素有传动链刚度、支撑刚度、热变形、运行姿态等。

反向间隙对齿轮副定位精度和重复定位精度均有影响。当主动齿轮获得脉冲指令进行运动时,由于存在齿轮副反向间隙,主动齿轮运动若干脉冲后,从动齿轮位置并未发生变化。只有当反向间隙消除后,从动齿轮才开始运动,如此造成指令期望到达位置与实际运动位置存在差异,从而产生定位误差。在空载或轻载的工况下,反向间隙对齿轮副运动的重复定位精度影响较小,可以忽略。这是因为空载或轻载工况下,驱动扭矩小,反向间隙基本上是一个定值,重复性高。在负载变化或大负载工况下,反向间隙会随负载发生变化,这将对齿轮副运动的重复定位精度造成影响。造成反向间隙随负载变化的根本原因是齿轮副的刚度,包括啮合刚度、支撑刚度、扭转刚度等。

通过以上分析,对影响精密齿轮副运动精度的误差进行分解[5-6],见表1。

表1 精密齿轮副运动精度误差分解

3 精密齿轮副性能对运动精度的影响

齿轮传动的基本要求包括传递运动准确性、传递运动平稳性、载荷分布均匀性、合理反向间隙。

传递运动准确性要求输入端齿轮转一圈时,输出端齿轮实际转角输出相比理论转角输出在一定范围内,属于低频误差,在本质上决定齿轮副的定位精度,尤其是大转角位移。齿轮齿距的相邻及累积误差决定齿轮副在大转角范围内的定位精度。齿轮加工完毕后,进行精度检测,测量仪上实测的齿轮左右齿面齿距误差如图2所示,可以看出,相邻齿距误差是波动的,以齿轮转一圈为周期,齿距误差按正弦规律变化。齿距误差主要由加工过程中齿坯与刀具的相对位置及相对运动发生变化造成,这一误差是闭环的,变化趋势符合正弦规律。

图2 齿轮齿距误差

传递运动平稳性要求齿轮副啮合过程中瞬时传动比稳定,属于高频误差,误差来源主要是齿形误差,会对齿轮副微小位移范围内的定位精度造成影响。在一个啮合周期内,输出转角存在波动,只是由于齿形误差影响较小,不易察觉,因此往往被忽视,但是在微小位移的高精度传动中,需要密切关注这一点。

通过渐开线齿轮一个周期的啮合过程,可以进一步观察齿形误差对齿轮副微小位移的影响。如图3所示,主动齿齿根部分与从动齿齿顶部分开始接触,驱动从动齿轮旋转。主动齿轮的渐开线齿廓沿从动齿轮的渐开线齿廓滚动,推动从动齿轮转动。当主动齿轮齿顶部位滚动到从动齿轮齿根部位时,这一对啮合齿脱开,一个啮合周期结束,相邻下一个齿进入啮合。通过渐开线齿轮啮合过程可以看出,一对啮合齿间的渐开线齿廓完成共轭运动,齿轮传动副转过一个周期角度。齿形误差会导致周期内角度波动,对齿轮副运动精度造成影响。

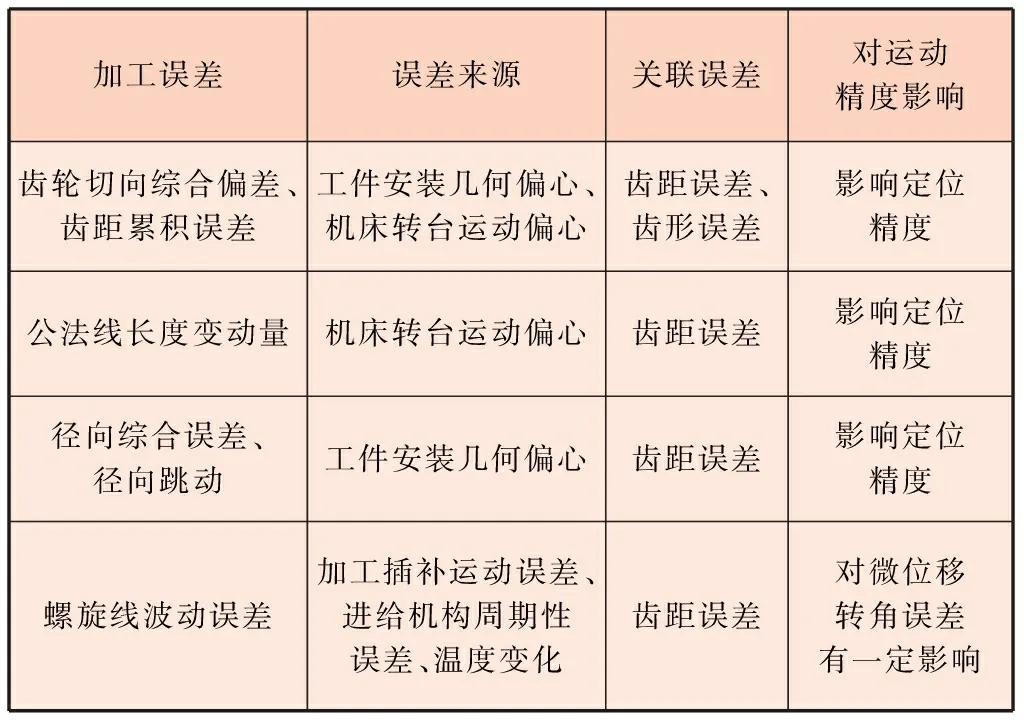

通过上述分析,可见齿轮副加工误差是影响齿轮副运动精度的主要因素。汇总齿轮副加工误差对运动精度的影响,见表2。

4 提高运动精度方法

通过以上分析可知,如需控制精密齿轮副的运动精度,则要从齿轮副制造精度、支撑副设计、安装精度及齿轮反向间隙的控制消除等方面入手。随着齿轮加工技术的发展,精密齿轮副通过磨削加工已经可以批量化达到GB/T 10095—2008三级精度。在此基础上进一步提高齿轮副的运动精度,需要从减小反向间隙和合理分配传动比入手[7]。

反向间隙是造成齿轮副运动精度低的主要因素,减小反向间隙可以大幅提高运动精度。对于精密行星齿轮减速机,已普遍采用反向间隙表征其运动精度。在对齿轮副进行设计时,为了存储润滑油,预留热变形空间,避免齿轮卡死,需要有适量的反向间隙,通常通过齿厚减薄控制反向间隙,但反向间隙会影响运动精度。为了解决这一矛盾,衍生了多种齿轮消隙传动方法,如双齿轮错位消隙、双齿轮消隙、变齿厚消隙、调中心距消隙等。以上方法的本质都是将从动齿轮中处于啮合状态的轮齿夹持在主动齿轮中处于啮合状态的轮齿与相邻轮齿的齿槽之间。

图3 渐开线齿轮啮合过程

加工误差误差来源关联误差对运动精度影响齿轮切向综合偏差、齿距累积误差工件安装几何偏心、机床转台运动偏心齿距误差、齿形误差影响定位精度公法线长度变动量机床转台运动偏心齿距误差影响定位精度径向综合误差、径向跳动工件安装几何偏心齿距误差影响定位精度螺旋线波动误差加工插补运动误差、进给机构周期性误差、温度变化齿距误差对微位移转角误差有一定影响

合理分配齿轮传动链传动比及各级精度,可以提高齿轮传动装置整体的运动精度。齿轮副啮合运动中,输出运动为圆周运动,即转角位移。转角误差为向量,总转角误差为各分量的向量和。在向量方向未知的情况下可取二次方根值。在传动链中,末端齿轮副精度对整体精度输出影响最大,前端误差可以通过后级传动比衰减。因此,在设计齿轮副传动链时,优先提高末端精度,增大后端传动比,以经济的方法提高整个传动装置的运动精度。对于高速精密齿轮传动,输入端宜采用高精度齿轮副,以避免啮合振动对整个传动系统运动精度造成影响。齿轮副啮合运动输出的总转角误差Δφtotal为:

Δφtotal=[(Δφn×in-1×in-2×…×i1)2+(Δφn-1

(1)

式中:Δφn为齿轮副转角误差;n为级数;i为传动比。

5 旋转机架驱动传动链设计

某大型放疗设备旋转机架驱动传动链是典型的精密齿轮副,如图4所示,其运动精度要求见表3。根据旋转机架的负载,驱动传动链末端齿轮副模数为10 mm,组成见表4。

图4 旋转机架驱动传动链

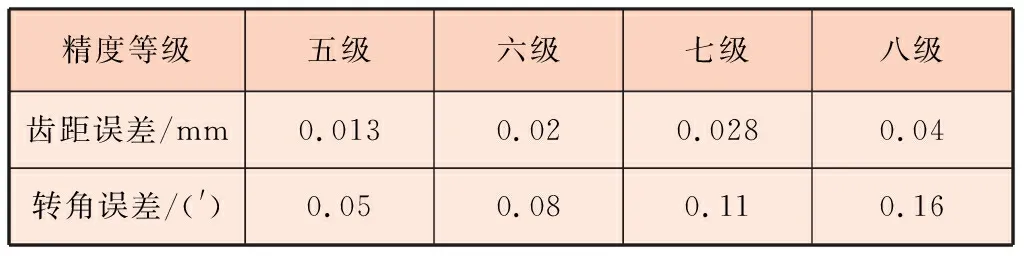

齿距误差影响反向间隙均匀性,对精密齿轮副定位精度造成影响。在对齿轮精度进行选择时,主要考虑齿距误差对反向间隙的影响。通过表5数据对比,末级大齿圈选择七级精度能够满足旋转机架驱动传动链的工作要求,具有一定的经济性。

表4 旋转机架驱动传动链组成

表5 齿轮精度等级与转角误差关系

根据齿轮副转角误差传递规律可知,末端齿轮副精度对输出精度影响最大,且误差无法衰减,直接影响传动系统的运动精度。对旋转机架驱动传动链精度和反向间隙进行设计,见表6。

表6 旋转机架驱动传动链精度与反向间隙

保证旋转机架驱动传动链的定位精度要求,关键是要提高末端齿轮副的精度,控制反向间隙。因此,对末端齿轮副大齿圈精密滚齿加工后,依据三坐标测量结果对其配对齿轮进行磨齿加工,精度为六级。通过配齿厚,减小反向间隙,将反向间隙控制在1′以内。通过计算,旋转机架驱动传动链的总转角误差为1.127′,满足定位要求。旋转机架驱动传动链最终的转角误差主要由最后一级齿轮副引入,前几级传动误差经过衰减可以忽略。

6 结束语

齿轮的加工误差及反向间隙是影响精密齿轮副运动精度的主要因素,通过优化齿轮副传动比及精度等级,可以较为经济地提高运动精度。在微小位移运动中,齿形精度对运动精度的影响需要重视。

齿距误差主要造成反向间隙不均匀,导致运动不均匀,对重合度有影响。齿距误差和齿厚误差有关联,引起齿轮副反向间隙,导致定位精度及重复定位精度降低。在一个啮合周期内,齿轮副转角微移动,对转角误差造成影响的主要因素是齿形误差、热变形、啮合刚度、摩擦特性等。随着转角增大,以上因素的影响程度将降低。笔者对精密齿轮副的运动精度进行分析,为精密齿轮副的设计提供参考。