沉管隧道基础抛石夯平装备与施工技术

2019-09-20付院平黄涛李家林邹春晓刘兆权

付院平,黄涛,李家林,邹春晓,刘兆权

(1.中交第一航务工程局有限公司,天津 300461;2.中交一航局第二工程有限公司,山东 青岛 266071)

1 工程概况

港珠澳大桥沉管隧道位于珠江口外伶仃海域,隧道基础抛石夯平分布区域分别为:1)东西岛岛头3个钢圆筒切割后砂面标高-16.0 m,在此标高之上抛填块石并夯平;2)过渡段非堆载区范围清除隆起后,抛填块石并夯平;3)天然地基段基槽开挖后,抛填块石并夯平[1]。施工区域图见图1。

过渡段非堆载区清除拱起淤泥至沉管底部以下3.3 m后,抛填10耀100 kg块石达2.0 m厚并水下夯平;天然地基段一般区段抛填块石达2.0 m厚水下夯平,部分管节局部软土层较厚及与挤密砂桩处置区衔接的区段增加夯填块石厚度至3.5 m;总抛石夯平量达47万m3,夯平面积约27万m2,最大夯平水深-47 m。

图1 抛石夯平施工区域图Fig.1 Construction area map of riprap tamping

2 施工特点

港珠澳大桥沉管隧道为我国首条外海、深水、深埋沉管隧道,施工水域通航环境复杂,航线交错、流量大,安全管理难度大,穿越中华白海豚保护区,环保要求严格,隧道基础抛石夯平施工具有以下特点:

1)施工难度大,施工精度要求高。工程地处外海,气象水文条件复杂,抛填完成后进行夯平密实,夯平后精度要求达到300 mm,在国内没有经验可循,且由于部分隧道基础带有坡度,抛石标高控制及夯平后检测要求很高。

2)工期紧、工程量大。隧道基础抛石量约47万m3,夯平面积约27万m2。

3)安全管理难度大。工程水域通航环境复杂,航线交错,流量大,航道区域基槽纵横向交错,水流情况复杂,给施工船舶停靠驻位增加难度,基础块石抛填夯平历时较长,分区域交替作业,且沉管隧道位于主航道及临时航道相互紧临并多次转换,夯平作业需要尽量减少作业船舶及压缩作业时间。

4)施工水域处于白海豚保护区核心区和缓冲区,保护工作压力大。岛隧工程处于中华白海豚保护区核心区和缓冲区,对白海豚保护提出了诸如瞭望观察、监视、噪音及水污染监测与控制等要求。

3 地质条件

沉管隧道基础勘探深度内的地层主要为第四系覆盖层,由燕山期花岗岩、震旦系混合片岩及混合花岗岩等基岩风化层组成。

第四系覆盖层(Q):上部为全新统耀更新统海相、陆相、河流相、海陆交互相沉积层,直接覆盖于不同岩性的剥蚀面上,其厚度受基岩面标高及海平面侵蚀深度控制。

4 施工水域

沉管隧道基础施工水域以隧道轴线为中心南北各宽500 m,东西方向以两岛之间为5 700 m。1号临时锚地长2 000 m,宽1 500 m;2号临时锚地长2 100 m,宽800 m。

在E11耀E14管节施工时,施工船舶在海事核准的区域范围内施工。划定专用区域用于施工船舶临时停泊,不能阻塞、防碍航道航行安全,同时有2艘警戒船护航警戒,防止与施工无关船舶进入施工区域。

5 抛石夯平装备

5.1 船舶选型

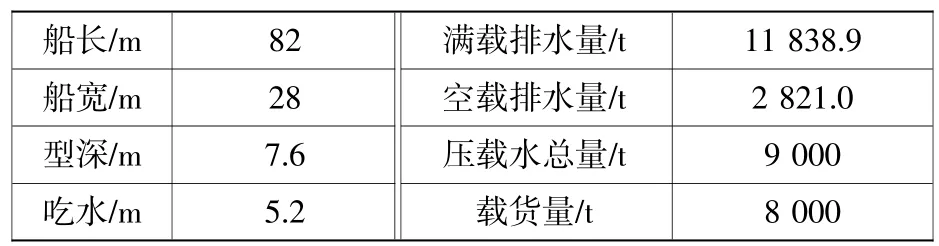

根据工程特点进行施工船舶选型,沉管隧道基础抛石夯平最大宽度54 m,根据工程技术要求,船舶还需具有备料和储料能力。综合考虑基槽宽度及载重备料要求,经比选,上海振华重工振驳28号船舶性能能够满足施工需求并可作为抛石夯平施工定位船舶,其性能见表1。

表1 船舶性能表Table 1 Ship performance table

5.2 船舶改造

针对工程超水深、变水深、大径流、高精度等施工特点,为克服水流对抛石精度的影响,需对船舶进行改造,并研发新的抛石工艺和装备[2-3]以满足抛石精度要求。

溜管下料是通过设置在滑移台车上的溜管进行精确抛石的新型工艺,该工艺可以保证块石不受水流影响,确保下料位置的准确性,溜管通过台车可进行移动定位,做到定点定量抛填;溜管可进行不同高度的调节,能够满足不同水深变化要求,并满足防风防台要求;抛石装备同时具有块石夯平功能。

为满足16耀46 m水深变化要求,溜管由4节套管(大管套小管)连接组成,第一节管直径1 200 mm,壁厚20 mm,其余3节直径逐渐递增,每节管两头采用加厚管,壁厚40 mm;溜管行走小车两侧设置卷扬机,可通过卷扬机自由提升溜管;利用卷扬牵引小车,可实现溜管在轨道上自由行走;为保证块石在溜管中顺利下落,管体水下部分设置泄水孔,船舶改造布置图见图2。

图2 船舶改造布置图Fig.2 Ship renovation layout

5.3 夯平设备

夯平施工设备采用美国APE600液压振动锤系统,利用振动锤产生的激振力夯平块石基床。APE600液压马达排量250 cm3、额定压力35 MPa(350 bar)、额定转速2 500 r/min,偏心力矩230 kg·m、振动频率 23.33 Hz(1 400 cpm)(无级变速)、最大振幅14.8 mm、最大激振力4 948.3 kN、最大下潜工作深度47 m。液压振动锤与夯板连接,夯板重量约80 t,尺寸为4 m伊5 m,设有泄水孔。为了减少夯板的横向移动,在夯板下部加装11个“齿”形结构,液压振动锤系统见图3。

5.4 控制系统

1)平面控制。在船体两侧架设2台GPS流动站,可对船体进行平面定位,利用测距仪实时监测小车移动情况并传输至测量控制室,根据固定的船体参数反算得出小车的平面位置。

2)高程控制。根据小车和GPS的相对位置,可测算出小车固定位置与GPS的高差。利用测绳计量方式可测算抛石小车与溜管底口的高差及夯平小车与夯板底面的高差。

图3 液压振动锤系统Fig.3 Hydraulic vibration hammer system

5.5 测量管理系统

为满足块石抛填和夯平施工定位管理一体化的需求,对测量定位管理系统进行集成开发,实现实时监测,测量管理可视界面见图4。

图4 测控可视界面Fig.4 Measuring and control visual interface

6 施工技术

6.1 船舶驻位

抛石与夯平作业时,振驳28号横跨基槽顺流驻位,在施工管理系统的指令操作下,轴向通过移船、横向通过小车在轨道上移动实现定点、定量抛石与夯平。

6.2 施工定位

根据施工区域特点提前绘制抛石基线及网格图,在测量系统中设定施工基线参数,抛石船根据测量管理系统参数进行移船定位。

6.3 溜管下放

抛石溜管小车精确定位到指定基线后,下放溜管。根据基槽设计底标高反算抛石顶标高,并根据抛石顶标高控制溜管下落高度。初步设定溜管底口至基底为3.5 m,根据实际施工要求再做适当调整。溜管距管底口1 m处设有测深传感器,在溜管下放过程中,测量人员实时上报传感器测深数据,当传感器显示水深数据为4.5 m时,溜管停止下放[4]。

6.4 抛填块石

溜管设置完成后,向溜管小车喂料并估算每个点位的抛石量,同时根据监测系统对水下块石标高的变化情况进行实时监测,根据估算的抛石量和监测数据指导抛石施工。

6.5 标高控制

根据工程特点及工序之间的衔接,以“宁低勿高”-则指导块石抛填施工,在抛填过程中,利用测量管理系统对溜管周围块石标高进行实时监测,根据显示的监测数据和设计标高进行比较,达到要求后进行下一点位的抛填[5-7]。

6.6 夯平施工

控制卷扬机下放夯板,根据卷扬机出绳长度计量功能控制卷扬机行程以及夯沉量,当夯板下放至块石顶时停止下放,复测无误后夯沉至设计标高。

6.7 夯平轨迹及搭接量

块石夯平时应分段实施,每层夯平后的厚度不宜大于2 m,相邻断面和相邻夯点之间搭接量1 m,以确保夯平作业覆盖整个抛石区域。

7 防台措施

施工前做好详细的安全措施,做好防台防突风预案。风浪大于7级时停止作业,8级风以上施工船舶驶离施工地点到指定避风场所;拖航时溜管应提升并横跨至船舷并加固,振动锤提升并锁固,小车与轨道位置锁死。

8 工效分析

施工运输自航驳每次可装载块石2 000 m3,往返至料场需14 h,等待及装载块石需10 h,块石抛填2 d区域可供夯平施工1 d,块石抛填和夯平综合分析每天可以完成1 500 m3。基槽抛石夯平施工计划投入1艘抛石船,2艘块石运输自航驳、6台挖掘机,平均每15 d可以完成1个管节(长度180 m)的抛石夯平施工,能够满足基槽抛石夯平施工进度计划要求[8]。

9 结语

港珠澳大桥沉管隧道是世界唯一深埋沉管隧道,采用溜管与APE600液压振动锤结合抛填夯平施工技术属世界首例。历经1 291 d日夜奋战,于2016年1月25日圆满完成隧道基础抛石夯平作业,为超级工程打下了坚实基础,也为类似工程提供了施工借鉴。