原位中和法脱除锰冶金浸出液中铁铝新过程研究

2019-09-20张贺杰王宏岩郑诗礼

张贺杰 ,李 平 ,陈 欣 ,王宏岩 ,郑诗礼 ,张 懿

(1.北京科技大学冶金与生态工程学院,北京100083;2.中国科学院过程工程研究所,湿法冶金清洁生产技术国家工程实验室)

中国是全球最大电解金属锰生产国、消费国和出口国[1]。锰工业生产中广泛采用锰矿焙烧浸出、净化除杂、电解制锰等工序[2-4]。锰矿中主金属Mn、杂质 Fe、Al以及重金属杂质 Cu、Co、Ni、Zn、Cd 等同时溶出得到MnSO4浸出液,浸出液中杂质经氧化中和除铁铝、硫化法除重金属、结晶除钙镁等得到MnSO4净化液,经电解获得金属锰[5-7]。在氧化中和除铁铝过程中,一般采用空气或氧化剂(MnO2等)将MnSO4浸出液中Fe2+氧化成Fe3+,进一步调整pH至6~7,中和 Fe3+、Al3+生成 Fe(OH)3、Al(OH)3沉淀除去[8-9]。 氧化中和法具有简便易行、操作方便、铁铝杂质脱除彻底等特点,但是生成的 Fe(OH)3、Al(OH)3沉淀成胶趋势明显,不但难过滤,还夹带一定量 Mn2+[10-11]。为解决难过滤问题,部分企业在氧化中和除Fe、Al后,将生成的 Fe(OH)3和 Al(OH)3与脉石等不溶矿渣一起过滤除去。但是,上述做法并没有解决锰收率低的问题[12-13]。部分企业采用水洗工艺降低渣中Mn含量,但是难以实现锰生产系统的水平衡。随着环保要求越来越严格,现行生产方法所得渣中Mn含量高的情况亟待解决。笔者原创性改进MnSO4浸出液氧化中和除Fe、Al过程的中和沉淀方法,构建了一套包含控制MnSO4浸出液中Al、Fe成核和长大过程的原位中和沉淀体系,在前期铬盐行业成功应用基础上[14],拟将 MnSO4浸出液中 Al、Fe 杂质由现行方法中的 Al(OH)3、Fe(OH)3直接转变成γ-AlOOH、α-FeOOH,达到降低锰损失、提高过滤性能的目的,解决了锰行业中和除铁铝过程的共性问题。

1 实验部分

1.1 实验方法

为确定降低锰损失、提高渣过滤性能的效果,以MnSO4浸出液[ρ(MnSO4)=20 g/L]为原料,依据研究目的的不同分别加入 Al2(SO4)3[ρ(Al)=3.5 g/L]配制MnSO4-Al2(SO4)3浸出溶液,加入 Al2(SO4)3[ρ(Al)=1 g/L]和 FeSO4[ρ(Fe)=2.5 g/L]配制 MnSO4-Al2(SO4)3-FeSO4浸出溶液。上述浸出溶液在氧化中和过程中首先加入过量H2O2将溶液中的Fe2+氧化成 Fe3+,形成 MnSO4-Al2(SO4)3-Fe2(SO4)3浸出溶液。以该浸出溶液为研究对象,模拟现行中和沉淀法加入碱性物质NaOH/NH3/CaO调整pH,得到沉淀物;采用原位中和沉淀法加入同样的碱性物质作为对照。待反应结束后测定浸出液中Mn、Fe、Al含量以及固体滤饼(渣)中元素的含量。在中和过程中,考察了温度、时间、pH等因素对渣中Mn含量的影响。

在渣的过滤性能研究方面,控制过滤器材为溶剂过滤器和循环水式多用真空泵,滤膜的孔径为0.45μm,并设定相似的真空度确保相同的抽滤压力,同时控制相同的模拟MnSO4浸出溶液体积和Fe、Al含量以确保可靠性。在具体实验过程中,将中和后得到的料浆倒入过滤器中,待沉淀物全部沉淀到溶剂过滤器底部形成滤饼之后,加水至200 mL位置并开始计时,待过滤器中的水位降低到150 mL刻度时停止计时,通过比较过滤50 mL水所需的时间判断产物过滤性能的优劣。

为考察锰浸出液单纯除Al时的锰损失率以及渣的过滤性能,分别取 200 mL MnSO4-Al2(SO4)3浸出液放到两个500 mL烧杯中,然后将这两个烧杯分别放到现行中和沉淀体系和原位中和沉淀体系中,在相同的温度下将0.5 mol/L的NaOH溶液用蠕动泵以2 mL/min的速度分别滴加到两种体系的MnSO4-Al2(SO4)3浸出液中,待 pH 稳定在相同值之后,将得到的料浆倒入溶剂过滤器中在相同的抽滤压力下过滤,观察不同体系下过滤相同体积溶液消耗的时间。同时检测不同体系中Mn的损失情况。

1.2 分析检测

采用ICP-6300型电感耦合等离子体发射光谱仪测定浸出液中Mn、Fe、Al及固体滤饼(渣)中的元素含量;采用D/Max-3B型X射线衍射仪(XRD)和Tensor 27型傅里叶变换红外光谱仪(FT-IR)测定固体滤饼的物相。

图1 两种方法除铝pH、温度对渣中Mn含量的影响

2 结果与讨论

2.1 模拟实验Mn损失率

2.1.1 两种方法除Al时的Mn损失率

为考察MnSO4浸出液中Al脱除情况,在MnSO4浸出液中加入 Al2(SO4)3[ρ(Al)=3.5 g/L],控制 pH 为2 左右,中和剂采用 NaOH/NH3·H2O/CaCO3,分别采用原位中和沉淀法和现行中和沉淀法,在固定中和时间为30 min条件下考察了pH、温度对渣中Mn含量和浸出液中Al残留量的影响,结果见图1、图2。由图2可知,无论是原位中和沉淀还是现行中和沉淀,在pH为5时,在高于40℃后,MnSO4浸出液中Al质量浓度均小于1 mg/L;在pH为6时,在不同温度下MnSO4浸出液中Al质量浓度均小于<0.2 mg/L。这表明,现行中和沉淀法和原位中和沉淀法均可实现MnSO4浸出液中Fe、Al深度脱除。在Mn损失率方面,渣中Mn含量随着温度的升高而升高,但是原位中和沉淀法Mn损失率远小于现行中和沉淀法Mn损失率。例如在pH为5条件下,现行中和沉淀法所得渣中平均Mn质量分数约为1.3%,原位中和沉淀法所得渣中平均Mn质量分数约为0.5%。在更接近于工业运行条件的pH为6条件下,现行中和沉淀法所得渣中平均Mn质量分数约为3.0%,原位中和沉淀法所得渣中平均Mn质量分数约为0.7%。由此可见,就MnSO4浸出液中和脱铝过程而言,原位中和沉淀法能有效降低渣中Mn含量,减少Mn损失。

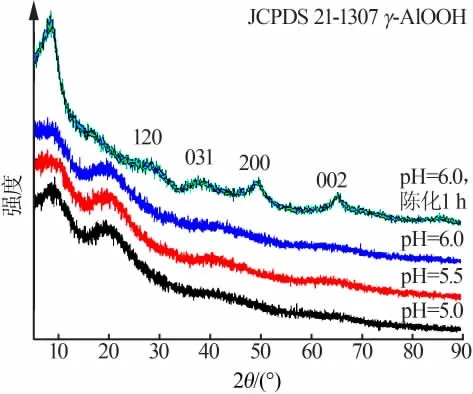

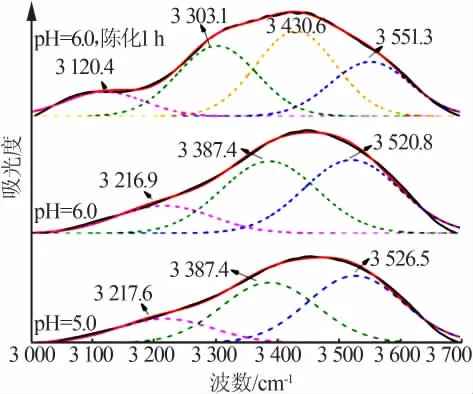

图3为原位中和沉淀法除铝在不同pH下所得渣XRD谱图。由图3看出,在pH=5、6时,原位中和沉淀法除铝所得渣均为少量 Al2(SO4)(OH)4·7H2O(JCPDS 30-0044)和无定形物质。为进一步判断无定形物质的相态,将pH=6时所得渣陈化放置1 h可清晰观察到γ-AlOOH相(JCPDS 21-1307)。图4为原位中和沉淀法除铝在不同pH条件下所得渣的拟合FT-IR图。由图4看出,3 100~3 250 cm-1为典型的羟基振动峰,3 300~3 800 cm-1为结晶水、附着水等的特征峰[15-16]。随着pH升高和陈化时间延长,羟基特征峰逐渐向低波数移动,表明其与Al—O结合力增强。进一步的X射线荧光光谱分析结果(见表 1)表明,这种含量的 Al2(SO4)(OH)4·7H2O 和γ-AlOOH的混合物中S质量分数仅为7.23%,计算得知 Al2(SO4)(OH)4·7H2O 仅占 29%(质量分数)左右,表明原位中和沉淀法除铝所得渣为以γ-AlOOH为主且含有少量AlOHSO4的混合物。

图2 两种方法除铝pH、温度对浸出液中Al含量的影响

图3 原位中和沉淀法除铝不同pH所得渣XRD谱图

图4 原位中和沉淀除铝不同pH所得渣拟合FT-IR图

表1 原位中和沉淀法除铝所得渣的成分及含量

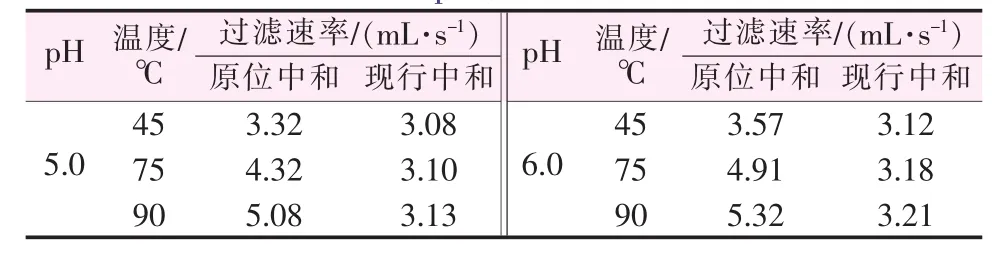

2.1.2 两种方法除Al时渣的过滤性能

两种方法在不同pH、温度下除铝所得渣过滤50 mL水的性能见表2。从表2看出,原位中和沉淀法除铝所得渣的过滤性能始终比普通中和沉淀法好,并且随温度升高其过滤性能的优势越来越明显。例如:在pH为5和6、45℃条件下,现行中和沉淀法所得渣的过滤速率分别为3.08 mL/s和3.12 mL/s,而原位中和沉淀法所得渣的过滤速率分别为3.32mL/s和3.57mL/s,过滤速率提高10%左右。随着温度进一步升高到90℃,过滤速率提高60%以上。

表2 两种方法在不同pH、温度下除铝所得渣过滤性能

2.1.3 两种方法同时除Fe、Al时Mn的损失率和渣的过滤性能

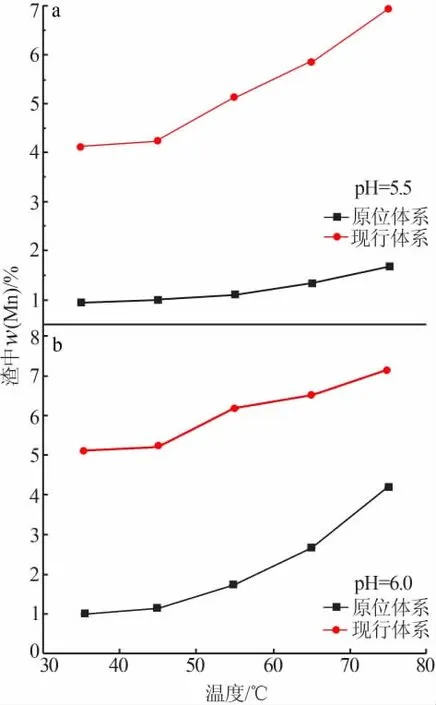

在考察MnSO4浸出液中除Al基础上,进一步考察了MnSO4浸出液中同时除Fe、Al情况。在浸出液中Mn质量浓度为20g/L、Fe质量浓度为2.5g/L、Al质量浓度为1 g/L、pH为2左右、氧化剂采用H2O2、中和剂采用NaOH/NH3·H2O/CaO条件下,分别采用原位中和沉淀法和现行中和沉淀法,在中和时间为30 min条件下考察了pH、温度对渣中Mn损失率和溶液中Fe、Al残留量的影响,结果见图5~图7。

图5 两种方法同时除铁铝pH、温度对渣中Mn含量的影响

图6 原位中和沉淀法同时除铁铝pH、温度对浸出液中铁铝含量的影响

图7 现行中和沉淀法同时除铁铝pH、温度对浸出液中铁铝含量的影响

由图6、图7看出,在不同pH、温度下,原位中和沉淀法所得浸出液中Fe、Al脱除率略优于现行中和沉淀法。例如在pH=6、35℃条件下,原位中和沉淀法Al、Fe残留量分别为0.075、0.02 mg/L,而现行中和沉淀法 Al、Fe残留量分别为 0.09、0.05 mg/L。在 Mn损失率方面,原位中和沉淀法的优势更加明显。由图5看出,在低温条件下(30~60℃),无论pH为5.5还是6.0,原位中和沉淀法所得渣中Mn质量分数均维持在1%左右,而现行中和沉淀法所得渣中Mn质量分数为4.5%~5.0%,与工业数据类似[12]。在较高温度下(60~75℃),原位中和沉淀体系所得渣中Mn质量分数增加到2%~3%,而现行中和沉淀法所得渣中Mn 质量分数高达 6%~7%[13]。

表3为原位中和沉淀法和现行中和沉淀法同时除Fe、Al过程所得渣过滤性能。在pH为6、温度为75℃条件下,原位中和沉淀法所得渣的过滤速率为8.13 mL/s,而现行中和沉淀法所得渣的过滤速率为5.12 mL/s,原位中和沉淀体系渣的过滤速率提升约为50%,表明原位中和沉淀体系所得渣的过滤性能明显优于现行中和沉淀体系所得渣的过滤性能。

表3 pH=6时两种方法同时除Fe、Al所得渣过滤性能

2.2 工业条件原位中和沉淀除铁铝时Mn损失率

为考察原位中和沉淀法在实际锰工业中的应用效果,从广西某锰企业取一定量锰矿粉和工业生产过程所得锰渣进行成分分析。锰矿粉中Mn质量分数为24.10%,经过焙烧、硫酸浸出、中和除Fe、Al后得到锰渣,这种渣为浸出渣和中和除Fe、Al渣的混合物,经过105℃、12 h干燥,经分析Mn质量分数为7.13%。为确定浸出渣中Mn含量,将浸出渣和中和除Fe、Al渣混合物加入H2SO4将中和除Fe、Al渣溶解,经干燥得到Mn渣硫酸重浸渣,渣中Mn质量分数为2.52%。在实验室中模拟工业条件,将锰矿粉经焙烧、硫酸浸出得到浸出渣,渣中Mn质量分数为2.72%,类似于工业过程所得浸出渣中Mn含量。进一步将锰矿粉采用焙烧、硫酸浸出、原位中和除Fe、Al后得到锰渣,经干燥Mn质量分数为2.65%。这表明,原位中和除Fe、Al步骤基本不吸附夹带Mn,可有效地将现行工业体系所产锰渣中的Mn质量分数由7%~8%降低到2%~3%,不仅能提高生产过程中Mn的直收率,还能实现锰渣资源源头的减排。表4为工业锰渣和原位中和沉淀法锰渣Mn带损对比。

表4 工业锰渣和原位中和沉淀法锰渣Mn带损对比

3 小结

通过采用原位中和沉淀法改进锰行业MnSO4浸出液中Fe、Al中和脱除过程,得到结论:1)MnSO4浸出液净化过程中,采用原位中和沉淀法,在pH>5.5条件下,Fe、Al脱除后可达到0.1 mg/L以下,类似于现行中和工艺,满足净化要求;2)无需水洗即可将含Fe、Al渣中Mn吸附夹带损失由现行方法中的3%降低到0.7%,渣过滤性能大幅度提高;3)在工业条件下,采用原位中和沉淀法,氨水作为中和剂将pH调至6,可将锰渣中Mn带损由现行方法中的7%~8%降低到2%~3%,渣过滤性能提高50%以上。