不同碳酸盐沉淀剂热分解法制备纳米氧化锌

2019-09-20苏小莉秦凤婷蔡天聪马春玉汤长青

苏小莉 ,秦凤婷 ,蔡天聪 ,马春玉 ,汤长青

(1.济源职业技术学院冶化系,河南济源459000;2.河南王屋纳米科技有限责任公司)

纳米氧化锌由于具有较小粒径、较大比表面积,与普通氧化锌相比体现出更好的消毒、压电性、紫外吸收性、荧光性等性能,在消毒、压电材料、抗紫外线、抗菌、催化剂、气体传感器等领域具有较多应用[1-2],在涂料、橡胶、电子陶瓷、化妆品等行业发挥着举足轻重的作用[3-5]。纳米氧化锌可采用气相法、液相法、固相法等多种方法制备。其中液相法和高温固相煅烧法相结合制备纳米氧化锌具有工艺稳定、投资较少等特点,而且容易通过控制热力学平衡条件、动力学生长因素等实现专用和专项氧化锌产品的制备。笔者采用此方法,通过盐酸浸取、高锰酸钾氧化、锌粉置换等工序开发了廉价锌源的绿色工艺,考察了前驱体最佳分解温度,研究了氧化锌在不同煅烧温度下的形貌变化[6],深入阐述了氧化锌晶粒生长和纯度提高的机理[7]。基于此研究,笔者以硝酸锌为锌源,分别以碳酸钠和碳酸氢铵为沉淀剂,采用高温热分解碱式碳酸锌工艺制备纳米氧化锌。通过对比两种前驱体的热失重、晶型、微观形貌、粒径分布,分析以两种碳酸盐为沉淀剂形成氧化锌的过程,建立了生长动力学方程,为纳米氧化锌产品细化的工业生产积累实验数据,提供技术支持。

1 实验部分

1.1 试剂和仪器

试剂:碳酸钠、碳酸氢铵、硝酸锌,均为分析纯;去离子水,市售。仪器:磁力搅拌器、恒温水浴锅、循环真空泵及过滤装置、鼓风干燥烘箱、马弗炉。

1.2 实验方法

1.2.1 纳米氧化锌的制备

称取90 g硝酸锌溶于水中形成300 mL溶液,将溶液置于500 mL三口烧瓶中。将恒压滴液漏斗中的碳酸钠或碳酸氢铵水溶液滴加到三口烧瓶中,直到悬浮液pH到达6.5。随后升温至85℃保温反应3 h,反应液经过滤、洗涤至滤液电导率小于200μS/cm,滤饼经干燥得到碱式碳酸锌前驱体。将前驱体置于坩埚中,在马弗炉中在不同温度煅烧1 h得到煅烧产物。以碳酸钠为沉淀剂得到的前驱体、氧化锌分别记为TSN、ZnO-TSN;以碳酸氢铵为沉淀剂得到的前驱体、氧化锌分别记为TSQA、ZnO-TSQA。

1.2.2 分析表征

采用EXSTAR 6200型热分析仪对前驱体进行热失重测试;采用DX-2700型X射线粉末衍射仪(XRD)对煅烧产物的晶型进行测试,根据样品XRD谱图中θ=31.7°和半峰宽β值,按Scherrer方程计算样品的晶粒尺寸;采用Zetasizer nano ZS90型激光粒度分析仪对样品进行粒度分析;采用JEM-2010型透射电子显微镜(TEM)观察样品的微观形貌。

2 结果与讨论

2.1 热重分析对比

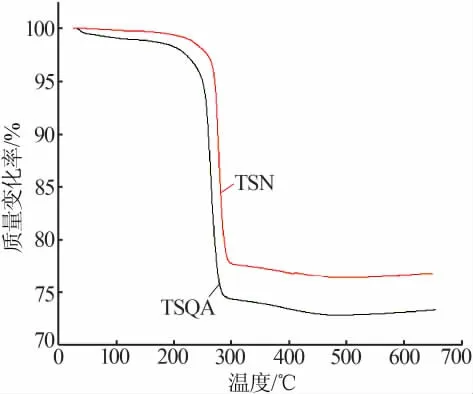

图1为TSQA和TSN热重分析曲线;表1为TSQA和TSN热重残留数据。由图1看出,TSQA和TSN在25~650℃煅烧时质量损失曲线基本相似。质量损失曲线可以分为3个阶段,温度范围分别为25~250℃、250~300℃、300~650℃。由表 1 看出,25~250℃质量损失主要以失去吸附的无机小分子为主,其中TSQA质量损失率较大。可能的原因为,在碱式碳酸锌反应体系中,碱式碳酸锌前驱体中吸附有氨,故在温度升高过程中除了有吸附水的脱附,还会有氨的脱附,导致质量损失率较大。250~300℃质量损失是碱式碳酸锌分解为二氧化碳、水、氧化锌形成的质量损失,此阶段质量损失率最大,TSN质量损失率为20.27%、TSQA质量损失率为20.46%,两者相差0.19%。这可能是由于此阶段TSN煅烧产物中还有碳酸锌引起的。在300℃之后引起的质量损失为碱式碳酸锌分解为二氧化碳和水在高温下脱附形成的[8],TSQA 质量损失率为 1.03%,TSN 质量损失率为0.92%,两者相差0.11%。因此,导致TSQA和TSN热质量损失过程的差别在于:1)TSQA会吸附铵根,在250℃之前会以氨气的形式脱附,直接生成氧化锌;2)TSN在250~300℃热分解过程中会形成碳酸锌中间产物,随着温度进一步升高才会生成氧化锌。

图1 TSQA和TSN热重分析曲线

表1 TSQA和TSN热重残留数据

2.2 低温热分解分析对比

热分解法制备纳米材料过程,煅烧温度对产物晶型和晶粒尺寸均有较大影响。图2为TSQA、TSN在200、250℃煅烧后的晶型。由图 2a、b看出,在2θ为 31.78、34.49、36.19、47.73、56.59、62.89、66.40、67.91、69.06°处出现 9 个衍射峰,分别对应 ZnO(100)(002)(101)(102)(110)(103)(200)(112)(201)晶面特征峰,表明产物中含有标准谱图00-036-1451六方晶系纤锌矿结构ZnO。其中图2a中,在2θ为25.06、32.53、53.78°处含有标准谱图00-008-0449碳酸锌3个特征峰,这3个特征峰在250℃时比200℃时强度弱、峰形宽,这是由于碳酸锌在温度升高后还会发生分解生成氧化锌导致的。同时发现在图2b中并没有出现碳酸锌特征峰。这可能是由于在液相合成碱式碳酸锌过程中,碳酸钠和碳酸氢铵会形成不同中间体产生的细微差别。例如:碳酸钠会形成Zn(OH)42-、Zn(OH)+、Zn(OH)2等中间体[9],而碳酸氢铵会形成[Zn(NH3)4]2+、[Zn(OH)n](n-2)-(n=2 或 4)等中间体[10]。

图2 TSQA和TSN热分解产物XRD谱图

2.3 晶粒生长分析对比

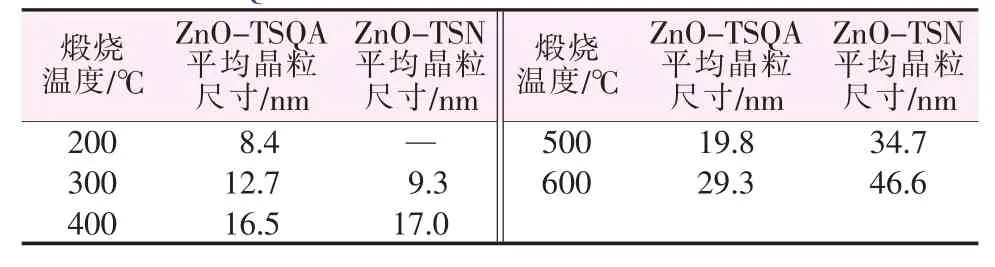

图3 TSQA和TSN制备纳米氧化锌平均晶粒尺寸与煅烧温度的关系

图3为TSQA和TSN制备纳米氧化锌平均晶粒尺寸与煅烧温度的关系。由图3看出,在200~600℃,随着温度升高氧化锌平均晶粒尺寸逐渐增大,平均晶粒尺寸(y)与煅烧温度(x)满足指数关系的生长动力学方程。ZnO-TSN生长满足方程y=2.775 04e0.00476x,相关系数为 0.942 54,具有较好的指数增长关系;ZnO-TSQA生长满足方程y=5.152 96e0.00285x,相关系数为0.933 32,呈现良好的指数增长关系。从两个动力学方程对比来看,以碳酸氢铵为沉淀剂制备的氧化锌在相同的温度下生长较慢。表2为TSQA和TSN制备纳米氧化锌平均晶粒尺寸。从表2看出,当煅烧温度为400℃之后,ZnOTSQA平均粒径均小于ZnO-TSN平均粒径。因此,在高于400℃的相同煅烧温度下,以碳酸氢铵为沉淀剂可以获得尺寸较小的氧化锌。

表2 TSQA和TSN制备纳米氧化锌平均晶粒尺寸

图4 TSQA和TSN在不同煅烧温度下制备纳米氧化锌的二次粒径

2.4 氧化锌在水中的分散状态分析对比

图4为TSQA和TSN在不同煅烧温度下制备纳米氧化锌的二次粒径。由图4看出,采用不同碳酸盐为沉淀剂制备的前驱体,随着煅烧温度升高,其煅烧产物氧化锌粉体的平均粒径的变化趋势相同,均出现先减小后增大的趋势,当煅烧温度为600℃时,氧化锌的平均粒径最小。这是因为,在温度低于400℃时,产物中氧化锌的含量较低,仍然存在部分未分解的物质,这些物质与目标产物相互黏连,导致粒径较大;当温度继续升高时,产物的纯度逐渐升高,同时纳米粉体出现烧结的脖颈现象,粒径又进一步增大[11]。从图4明显看出,ZnO-TSQA的粒径比ZnO-TSN的粒径整体上要小。这主要是由于前驱体在合成过程中形成的中间产物不同导致的。

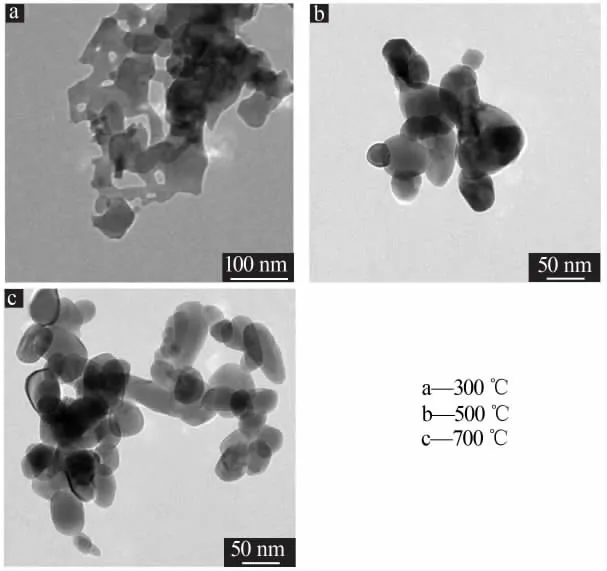

2.5 微观形貌分析

图5、图6为TSN和TSQA在300~700℃煅烧产物TEM照片。当煅烧温度为300℃时,两种煅烧产物TEM照片中均有不同尺寸的纳米孔[12],同时形成的氧化锌形状不规则,没有明显界面,粒径很难分辨,结合XRD峰形可知此时纳米氧化锌晶型发育不完善,这是因为在此温度下前驱物还未完全分解成氧化锌[8]。当煅烧温度升高到500℃和700℃时,纳米孔已经消失,粒径急剧增大,这是因为随着温度升高,纳米氧化锌微粒在晶界处发生烧结、熔焊,会产生新的硬团聚,粒径会进一步增大[11]。 从 500、700℃样品TEM照片看出,ZnO-TSQA粒径分别为20、30nm,而ZnO-TSN粒径分别为35、45 nm。因此,以碳酸氢铵为沉淀剂制备氧化锌的颗粒尺寸要比以碳酸钠为沉淀剂制备氧化锌的颗粒尺寸小得多,这一结论与粒度分布结论一致。

图5 不同煅烧温度制备ZnO-TSN的TEM照片

图6 不同煅烧温度制备ZnO-TSQA的TEM照片

3 结论

通过不同沉淀剂制得碱式碳酸锌前驱体,采用热分解法在不同煅烧温度下制备纳米氧化锌。产物经热重分析、晶型测试、平均粒径测试、微观形貌观察等系列对比,得出结论:1)在250℃之前,TSQA质量损失率大于TSN,其原因是TSQA吸附有铵根,在此温度范围内TSQA除了有吸附水的脱附,还会有氨的脱附,导致质量损失率较大;2)煅烧温度在200~600℃时,TSQA在热分解过程中直接生成纳米氧化锌,而TSN在200~250℃时会生成碳酸锌,随着温度进一步升高碳酸锌再分解为纳米氧化锌;3)ZnO-TSN 生长满足方程y=2.775 04e0.00476x,而ZnO-TSQA生长满足方程y=5.152 96e0.00285x,对比来看以碳酸氢铵为沉淀剂制备氧化锌在相同温度下得到的晶粒尺寸要小。结合TEM观察和粒度分析可知,以碳酸氢铵为沉淀剂制备氧化锌的粒径要比以碳酸钠为沉淀剂制备氧化锌的粒径要小得多。