水平井段静止起动泵送在页岩气上倾井的应用

2019-09-19

(中国石油集团测井有限公司西南分公司,重庆 400021)

作为非常规储藏分段压裂改造的一项主体技术,电缆泵送桥塞与分簇射孔联作工艺已在四川长宁-威远、重庆涪陵、云南昭通等页岩气和山西煤层气以及新疆致密油等区块推广应用数百井次[1~5]。该技术在规模化应用的过程中逐渐成熟完善,但在上倾井中,桥塞坐封丢手的反冲力易导致管串下滑,为避免将窜入射孔枪与套管环空间隙的电缆射断,往往需要先泵送完成桥塞坐封再将管串起至直井段重新泵送完成多簇射孔。

上述2次泵送方法一定程度上保障了上倾井作业安全,却增加了作业时间和泵送液体消耗,严重影响了非常规油气开发的“经济性”“时效性”。为此,业界提出了“水平井段静止起动泵送技术”,即在完成上倾井桥塞坐封丢手后,保持一定的上顶排量,将管串上提一定距离(100~200m),然后按一定的梯度增大泵送排量,将管串在水平井段从静止加速到一定速度,泵送完成多簇射孔。静止起动泵送管串在起动瞬间的初始动能为零,而常规泵送是管串从井斜角30~50°位置以一定的初始速度下放同时开泵,管串具备较大的初始动能和势能。因此,水平井段静止起动泵送比直井段起动泵送的作业难度更大。为此,笔者在分析水平井段静止起动泵送过程的基础上开展排量设计和速度控制研究,并结合现场试验,为该技术在上倾井中的推广应用提供一些理论依据和参考。

1 水平井段静止起动泵送过程分析

1.1 管串受力分析

典型的泵送分簇射孔管串如图1所示,包括打捞矛及加重、射孔枪串、桥塞工具、坐封筒、桥塞等。为简化分析模型,认为管串与套管的中心轴平行。

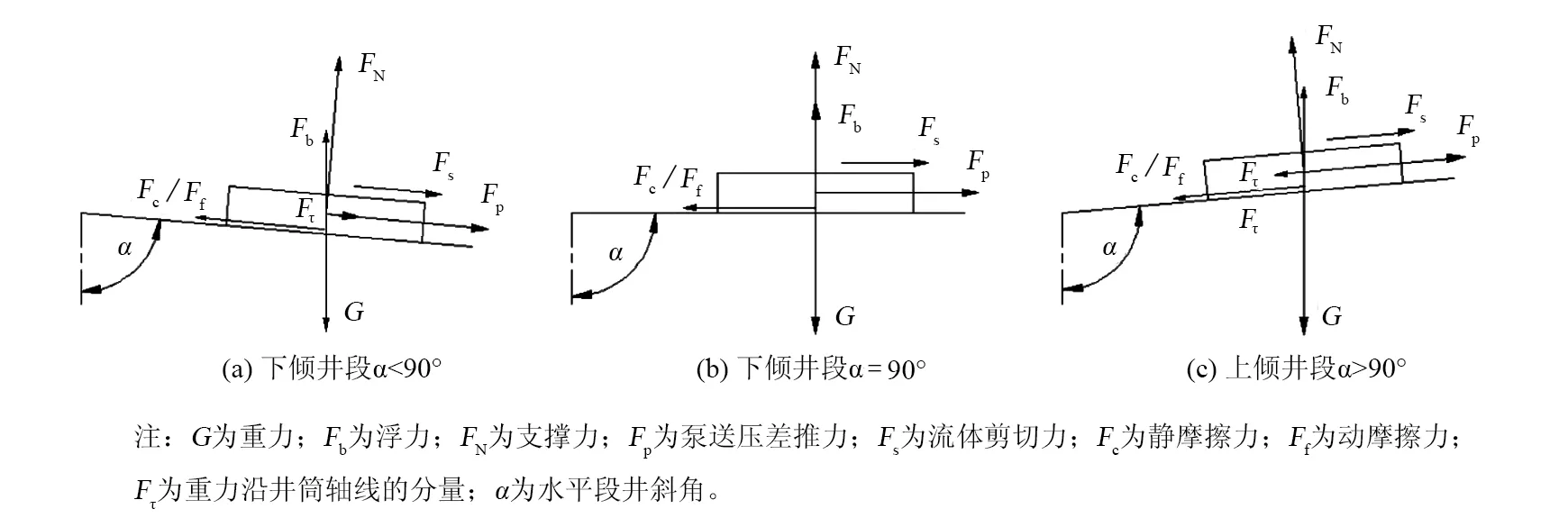

泵送分簇射孔管串(包含电缆)受力分析如图2所示。在水平井段静止时,主要受重力、浮力、支撑力、静摩擦力等。开泵后,作用在管串上的动力有泵送压差推力及流体剪切力[6],阻力为摩擦力。当管串起动后,阻力由静摩擦力变为动摩擦力;如果电缆处于绷紧状态,则阻力还包括缆头张力。当管串所处的水平段井斜角α>90°(上倾井)时,则管串在井液中的净重沿井筒轴线的分量为阻力,反之为动力。

图1 泵送分簇射孔管串结构示意图

图2 管串受力分析示意图

1.2 静止起动泵送过程分析

理想情况下,水平井段静止起动泵送过程可划分为4个阶段[6~8]:

1)静止阶段 当Fp及Fs之和不足以克服阻力(Fc和Fτ)时,管串静止。

2)起动加速阶段 当不断增加泵送排量使总动力大于阻力时,管串起动,阻力中的Fc转变为Ff,管串做变加速度运动。因为随着管串速度逐渐增大,在泵送排量不变的情况下,管串与套管间隙流的流速逐渐减小,那么管串受到的Fp及Fs均随之减小,则管串加速度逐渐变小。

3)稳定运行阶段 管串在经历了加速度从某一定值逐渐减小为零的变加速过程后,速度达到对应排量下的最大值。进入相对稳定运行阶段,管串动力及阻力达到平衡。

4)减速阶段 严格意义上讲,管串动力及阻力达到平衡的匀速运动不可维持,因为随着泵送的进行,进入水平段的电缆不断增加,摩阻变大,动力等于阻力的平衡状态被打破,阻力大于动力将导致管串做减速运动。但在一定距离范围内,电缆增加带来的摩阻变化可以忽略不计[9]。

以上过程分析未考虑水平段井斜角变化、方位角变化、井筒差异(摩阻系数变化)、缆头张力变化等因素,实际作业时受上述不确定因素影响,静止起动泵送过程更为复杂。

2 泵送推力和加速度及加速时间数学模型

2.1 泵送推力数学模型

如图1所示,泵送流体在套管与管串间隙中的流动为偏心间隙流。Fp为:

Fp=p1A1+p2A2+p3A3+p4A4-p5A5

(1)

组成泵送管串的各部分外径、长度不一,与套管之间形成了不同尺寸的间隙[9,10],由流体力学可知,各偏心间隙流的压降为:

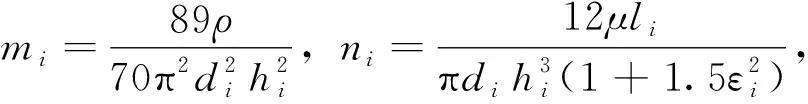

(2)

式中:Δpi为各偏心间隙流压降,Pa;μ为泵送流体动力黏度,Pa·s;ρ为流体密度,kg/m3;di为管串各组成部分直径,m;li、hi分别为各间隙的长度、高度,m;εi为偏心率,1;qi为间隙压差排量,m3/s。

式(2)等号右边第一项为反映间隙流动黏性效应的沿程压降,第二项为间隙进口端和出口端惯性效应引起的局部压降。

(3)

以图1模型为例,由式(2)可计算出各间隙流压降,假设已知p1,则可求得p2~p5,代入式(1)求出Fp。Fp仅与Δpi及Ai有关,与p1大小无关[9]。当泵送管串结构确定后,Ai也是常数,因此Fp可写成:

(4)

式中:ki为Ai组成的常量,m2。

根据流体力学可知,压差排量表达式为:

(5)

式中:Q为泵送排量,m3/s;D为套管内径,m;v为管串泵送速度,m/s。

qi=Q-biv

(6)

将式(6)代入式(3)可得:

Δpi=Aiv2-Biv+Ci

(7)

将式(7)代入式(4),可得到泵送推力与管串速度之间的关系:

Fp=Xv2-Yv+Z

(8)

式中:X=k1A1+k2A2+k3A3+k4A4;Y=k1B1+k2B2+k3B3+k4B4;Z=k1C1+k2C2+k3C3+k4C4。

2.2 加速度及加速时间数学模型

泵送流体一般为清水,在井底高温高压条件下其动力黏度小于1mPa·s,且管串表面积也很小,因此流体剪切力Fs可忽略不计[9],则管串的加速度a与速度v存在如下关系:

(9)

式中:a为管串加速度,m/s2;b1、b2、b3均为常数,1;M为管串在井液中的总质量,kg。

由于加速度a等于速度v对时间求导,因此式(9)可变为:

(10)

即:

(11)

对式(11)两边同时求积分:

(12)

可以得到速度和时间的关系式:

(13)

(14)

式中:C1、C2是由边界条件决定的常数,1。

根据式(13)、(14)可求出加速至某一具体速度v所需要的时间。

3 水平井段静止起动泵送排量设计

根据泵送过程分析可知,当泵送排量达到一定值时,压差推力刚好克服阻力,管串开始起动,将该排量定义为管串起动临界排量。

管串起动后,静摩擦变为动摩擦,管串阻力减小,此时保持排量不变,则压差推力将大于管串及电缆摩阻,管串作加速度不断减小的变加速运动,当加速度减小为0时,管串速度达到对应排量条件下的最大值,将其定义为该排量对应的极限速度。

当达到起动临界排量极限速度后,随着进入水平段的电缆长度增加,摩阻增大,管串将减速,为此可以将排量提升至下一阶段排量,随后管串又进入下一个加速阶段直到达到对应的极限速度,依此类推,逐渐提高排量以达到理想的泵送速度。

根据泵送阻力分析,计算出各阶段泵送排量对应的管串极限速度以及速度-时间关系,可为泵送各阶段的电缆下放速度提供参考。以上倾井XXH24-3井第20段泵送作业为例,对静止起动泵送排量设计及速度控制进行说明,基本井况参数如表1所示。静止起动泵送管串(不含桥塞,已坐封丢手),管串总质量495kg,结构如表2所示。

表1 XXH24-3井基本参数

表2 XXH24-3井静止起动泵送管串组成及其参数

该段桥塞坐封丢手后上起管串150m,从水平段井斜103°/1000m处开始静止起动泵送,取管串与套管间的静摩擦因数为0.35,管串及电缆静摩擦力为3607.56N,根据计算,管串起动临界排量为1.52m3/min。取管串与套管间的滑动摩擦因数为0.3,管串及电缆滑动摩擦力为3297.03N,管串及1000m电缆水中自重为725kg,则1.52m3/min排量下的最大加速度为0.429m/s2。

根据文章前述方法,求得设计第1阶段排量为1.52m3/min对应的泵送推力、加速度与速度的关系式为:

Fp1=740.2v2-3266.18v+3607.66

(15)

a1=1.021v2-4.5051v+0.4285

(16)

由式(15)可以求得起动临界排量对应的极限速度为350m/h(0.097m/s);根据式(13)、(16)可求出管串由静止加速至极限速度350m/h所需时间为1.90s。

设计第2阶段排量为1.8m3/min,同上,求得该排量对应的泵送推力、加速度与速度的关系式为:

Fp2=740.2v2-3870.25v+5065.63

(17)

a2=1.021v2-5.3383v+2.4394

(18)

由式(17)可以求得1.8m3/min排量对应的极限速度为1821m/h(0.506m/s);根据式(13)、(18)可求出管串速度由350m/h加速至1821m/h所需时间为1.93s。

设计第3阶段排量为2m3/min,同上,求得该排量对应的泵送推力、加速度与速度的关系式为:

Fp3=740.2v2-4299.59v+6251.91

(19)

a3=1.021v2-5.9305v+4.0757

(20)

由式(19)可以求得2.0m3/min排量对应的极限速度为2867m/h(0.796m/s);根据式(13)、(20)可求出管串速度由1821m/h加速至2867m/h所需时间为1.95s。

设计第4阶段排量为2.1m3/min,同上,求得该排量对应的泵送推力、加速度与速度的关系式为:

Fp4=740.2v2-4514.26v+6891.81

(21)

a4=1.021v2-6.2266v+4.9583

(22)

由式(21)可以求得2.1m3/min排量对应的极限速度为3390m/h(0.942m/s);根据式(13)、(22)可求出管串速度由2867m/h加速至3390m/h所需时间为1.78s。

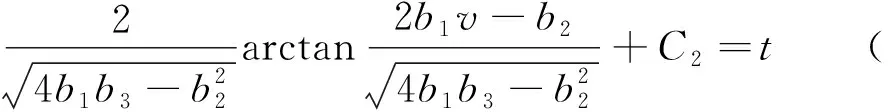

求出区间0~3390m/h各速度对应的加速时间,绘制速度-时间关系曲线,如图3所示。曲线下方面积即为各阶段管串滑动的距离,其中从0加速至350m/h所滑动的距离L1=0.1617m;从350m/h加速至1821m/h所滑动的距离L2=0.8852m;从1821m/h加速至2867m/h所滑动的距离L3=1.4890m;从2867m/h加速至3390m/h所滑动的距离L4=1.6425m。

图3 理论计算阶段排量对应的速度-时间关系曲线

4 静止起动泵送技术现场应用

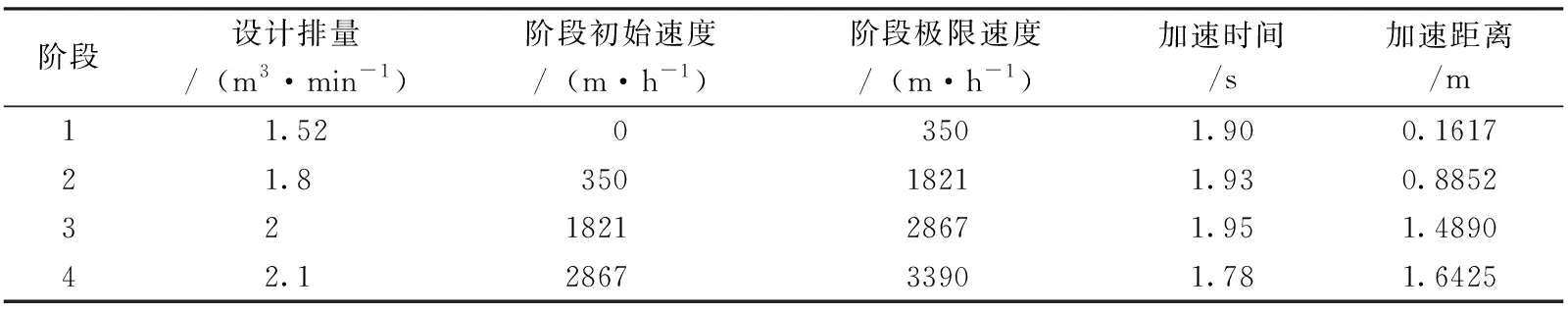

根据理论计算,上倾井XXH24-3井第20段桥塞坐封丢手后的静止起动泵送共设计4个阶段排量,具体参数见表3。

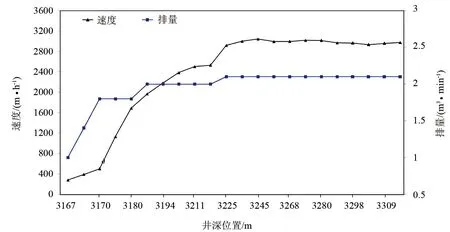

参照表3的设计参数,对XXH24-3井第20段静止起动泵送过程进行了控制,整个过程的实际速度-井深位置关系如图4所示。

表3 XXH24-3井第20段静止起动泵送设计参数

图4 现场试验阶段排量对应的速度-井深位置关系曲线

由于该井为上倾井作业,因此管串上起过程一直保持1m3/min上顶排量。静止起动泵送现场试验第1阶段,排量从1m3/min开始按0.4m3/min梯度提升,同时缓慢下放电缆(速度200~300m/h),使缆头处于松弛状态,当排量提升至1.4 m3/min时,地面张力持续下降,地滑轮未抬升,判定为管串未起动,因此,逐渐将排量提升至1.8m3/min,在排量增加至1.6m3/min时,地面张力上涨,地滑轮抬升,判定管串开始运动,持续将排量加至1.8m3/min,同时逐步增大电缆下放速度,始终保持一定的井下电缆余量,最终管串速度加速至1690m/h。第2阶段,排量提升至2m3/min,根据地面张力和地滑轮高度变化,逐步增大电缆下放速度,最终管串加速至2531m/h。第3阶段,排量提升至2.1m3/min,根据地面张力和地滑轮高度变化,逐步增大电缆下放速度,最终管串加速至3045m/h,并基本保持在3000m/h左右。

对比图3与图4发现:

1)起动临界排量理论值1.52m3/min与实际值1.6m3/min相对误差为5.26%,阶段排量1.8、2、2.1m3/min对应的极限速度理论值与实际值的相对误差分别为7.19%、11.72%、10.18%,说明建立的泵送推力与加速度数学模型有较高的计算精度。

2)图4中,当各个阶段排量稳定后,管串速度变化曲线均能反映“加速度逐渐减小”的过程特征,这与静止起动泵送过程分析相符。

3)对比各阶段的加速距离,发现实际加速距离比理论加速距离更长,这是因为实际作业时,各阶段排量是逐步提升到位的,而理论计算未考虑排量逐渐提升的过程,即实际加速距离是不断变化的速度在更多时间上的累积(速度函数对时间积分)。此外,井筒各处的井斜以及摩阻系数存在差异导致阻力是变化的,这与理论计算的简化模型有一定的差距。

目前,水平井段静止起动泵送技术在长宁-威远页岩气上倾井中推广应用百余段,完全替代了传统的“二次泵送技术”,泵送作业时效提高40%以上,显著缩短了泵送时间,节约了作业成本。

5 结论及建议

1)详细分析了水平井段静止起动泵送过程,并划分了“静止”、“起动加速”、“稳定运行”、“减速”4个阶段,实际作业时的速度变化曲线反映的过程特征与理论分析相符。

2)建立了泵送推力、加速度、加速时间理论计算模型。试验表明,根据该模型设计的静止起动泵送起动临界排量、阶段排量、极限速度等参数与实际作业数据较为接近,相对误差在10%左右,可为现场作业提供参考指导。

3)受排量提升时间、井筒沉砂或黏附物导致的摩阻因数变化、井斜变化、缆头张力等因素影响,各阶段排量对应的实际加速距离与理论简化模型计算的加速距离差异较大,但加速距离理论计算值对实际作业的指导意义不大,可不作重点考虑。

4)建议引入井下张力采集系统,进一步优化静止起动泵送技术,为管串临界起动状态判断、各阶段排量下的管串速度控制、泵送管串受力状态监测提供更及时、更准确的参考信息。