热电制冷器不同的混沌激光器驱动电路设计

2019-09-19于小雨张建忠张明江乔丽君

于小雨,王 兴,张建忠,张明江,乔丽君,王 涛

1)太原理工大学新型传感器与智能控制教育部与山西省重点实验室,山西太原 030024;2)太原理工大学物理与光电工程学院,光电工程研究所,山西太原 030024

混沌激光在雷达[1]、光时域反射仪(optical time domain reflectometer, OTDR)[2]、分布式光纤传感[3]、保密通信[4]及高速真随机码产生[5]等领域具有重要应用.混沌激光通常采用结构简单的光反馈半导体激光器产生.然而,光反馈半导体激光器由半导体激光器加外部平面镜等分立器件构建而成,易受环境影响,导致输出不稳定,限制了混沌激光的应用.为解决这一问题,光子集成混沌激光器作为一种易于集成、稳定及宽带混沌激光产生的光源已得到广泛关注[6-7]. 而混沌激光器所使用的砷化镓、磷化铟及硫化锌等增益介质材料对温度非常敏感[8],温度变化会影响激光器的激射波长和阈值电流产生,这将影响激光器输出的混沌状态.偏置电流对激光器进入混沌的路径以及输出的混沌光状态都有重要影响[9],因此对混沌激光器进行高精度温度控制和直流驱动控制十分重要.要实现对具有不同热电制冷器(thermoelectric cooler, TEC)的混沌激光器的控制,即要求电路能够对TEC的电压进行调节控制.

目前的光子集成混沌激光器多采用商品化的温控源和电流驱动源,商品化的温控源体积较大,不利于整个系统的集成.在驱动源的设计方面,一些研究工作已经开展.例如,中国计量大学的罗亮等[10]在120 min的测量时间内,使输出激光器电流的稳定度保持在0.02%,温度控制使60 min内的最大波长漂移量为12 pm,然而该温控电路采用基于MAX1978的差分放大技术,无法同时实现对输出到TEC端的电压进行调节.吉林大学的田小建等[11]实现激光器输出波长在10 min内的波动为100 pm,然而该温度反馈及控制方法仍无法实现对输出到TEC端的电压进行调节,而且波长稳定度有待提高.本课题组设计一种激光器的高精度温控与直流驱动电路系统,该系统基于ADN8830芯片,采用温度补偿网络闭环控制,可对混沌激光器的温度及注入电流进行有效调节与控制[12].但该电路仍无法实现TEC端的电压调节,在对具有其他型号TEC的激光器控制时,输出波长的稳定性出现严重下降,且该电路只能通过电脑连接控制,实用性及操作便捷性不佳.

本研究在前期设计的混沌激光器控制电路基础上进行改进,优化设计了温度控制电路,使其能够调节TEC端的电压,最终实现对具有不同TEC混沌激光器波长的稳定控制,使输出波长的波动稳定在9 pm以内,相比Newport驱动源,将输出波长的归一化均方差从0.004 4降至0.002 0;同时,增设按键控制及状态显示模块,使设置与输出控制集成一体,提高系统的实用及操作便捷性.

1 系统结构

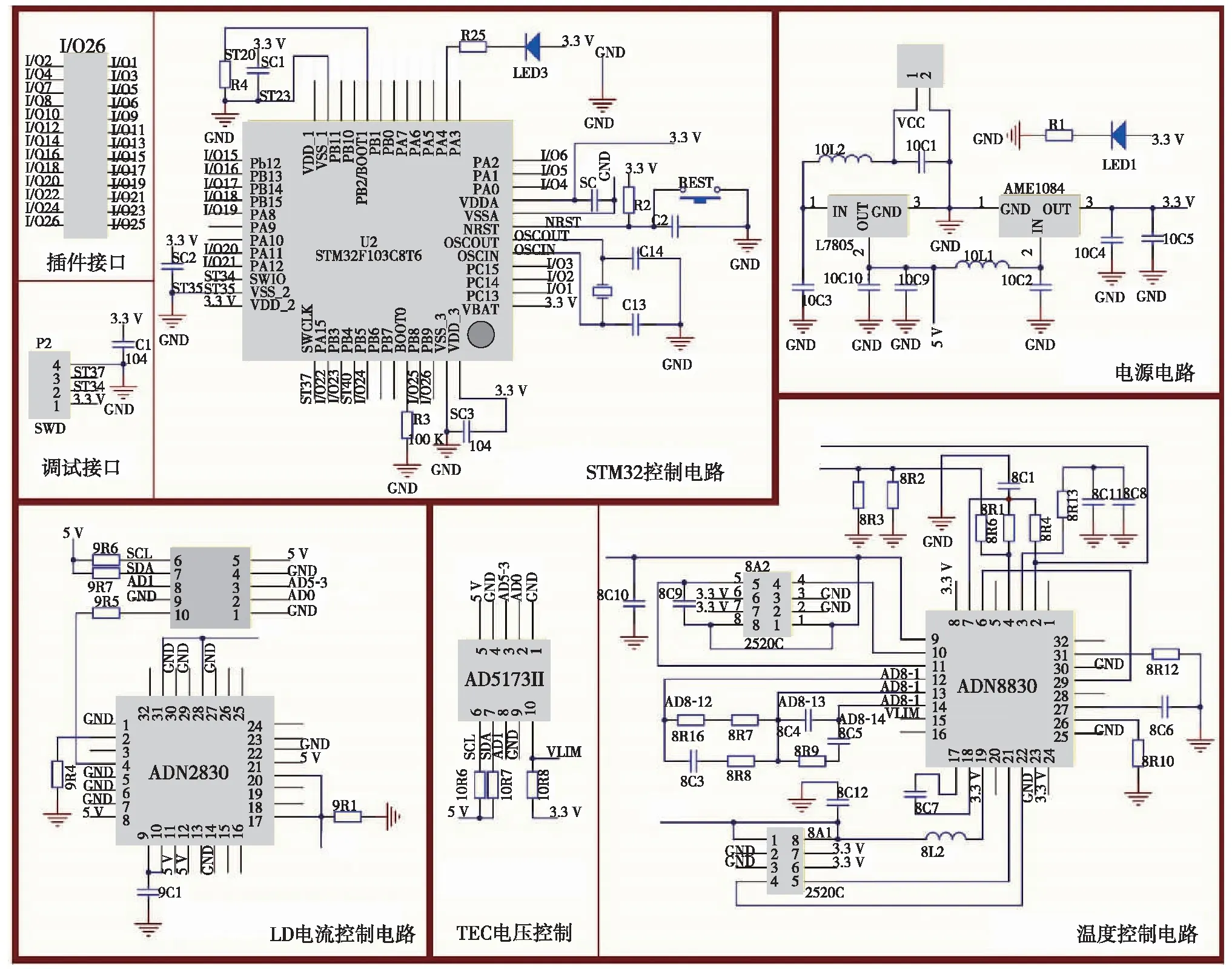

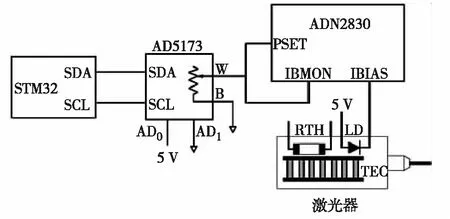

温度控制电路由STM32控制电路、电源电路、激光二级管(laser diode, LD)电流控制电路和温度控制电路组成,如图1.其中,STM32控制电路负责信号处理,包含插件接口电路,外接显示屏及按键,可对激光器状态进行设置并输出显示;电源电路提供所需电压,分别为5.0 V和3.3 V;以ADN 2830为核心的LD电流控制电路为激光器提供恒流驱动;以ADN8830为核心的激光器温度控制电路,调控激光器的输出波长,通过TEC电压控制电路可实现对具有不同型号TEC激光器的调节控制.

2 电路设计

本研究电路所要驱动的激光器有:① WTD公司的分布式反馈(distributed feedback,DFB)激光器,工作电流范围为0~120 mA,TEC端电压范围为0~3.3 V;② 大连藏龙公司的光发射次模块(transmitter optical subassembly, TOSA)激光器,工作电流范围为0~115 mA, TEC端电压范围为0~1.8 V.要实现对上述激光器的控制,所设计电路不仅要能实现对LD控制电流的调节,还要实现对TEC控制电压的调节.

2.1 温控电路设计

激光器温度控制可通过对其内部热敏电阻和半导体制冷器的调节实现.本研究温控电路以ADN8830温控芯片为核心,包括:① 温度设置反馈单元,实现对激光器温度的设置及温度状态的反馈;② 比例-积分-微分(proportion integration differentiation,PID)控制单元,对激光器的温度设置与反馈电压的差分信号进行处理,控制TEC温度的调节速度;③ 桥式驱动电路增大驱动电流,提高对TEC的驱动能力;④ TEC电压控制电路,控制输出到TEC电压,实现对不同TEC混沌激光器的控制.

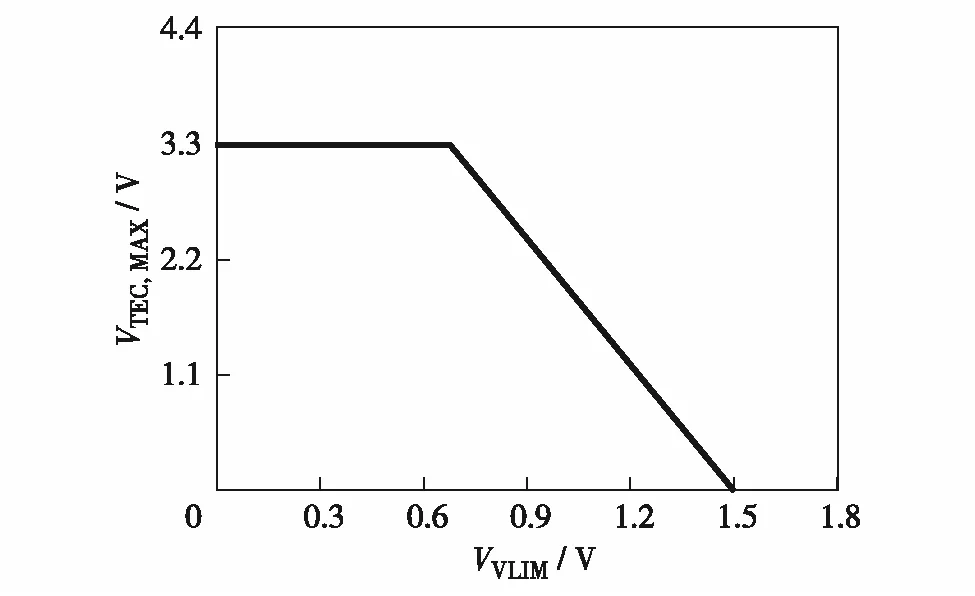

要实现对不同类型TEC混沌激光器的温度控制,要求电路能对TEC的电压和电流进行调节[13].本设计输出到TEC端的最大电压VTEC,MAX与ADN8830 的VLIM引脚电压的关系为

VTEC,MAX=(1.5-VVLIM)×4

(1)

图1 系统原理图Fig.1 System schematic diagram

其中,VTEC, MAX为TEC端的最大电压;VVLIM为VLIM脚的输入电压,VVLIM≤1.5 V,否则会导致电路输出紊乱.VTEC, MAX的最大电压为芯片供电电压,即3.3 V.根据式(1)设计相应的TEC电压控制电路;当电路出现故障时,可在不切断电源的情况下设置VVLIM为1.5 V使VTEC, MAX=0, 进而使 TEC停止工作,减少对其他控制电路的影响.VTEC, MAX与VVLIM的对应关系如图2,当VVLIM<0.675 V时,VTEC, MAX恒定于3.3 V;当VVLIM>0.675 V时,VTEC, MAX与VVLIM呈线性关系,并随VVLIM的增大而减小.

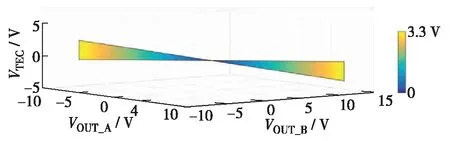

TEC的TEC-和TEC+脚分别与AND8830的OUT_A和OUT_B脚相连接.因此,VVLIM对TEC电压的调节最终通过对OUT_A和OUT_B电压的控制实现. OUT_A脚的输出电压VOUT_A、 OUT_B脚的输出电压VOUT_B及PID控制网络的输出电压VCOMPOUT具有如下关系

VOUT_A=4×(VCOMPOUT-1.5)+VOUT_B

(2)

VOUT_B=-14×(VCOMPOUT-1.5)+1.5

(3)

图2 TEC端最大电压VTEC, MAX与VVLIM对应关系 Fig.2 The relationship between VTEC, MAX and VVLIM

VOUT_A和VOUT_B的大小受VCOMPOUT影响,若定义TEC电压VTEC=VOUT_A-VOUT_B, 则其变化关系如图3.可见,随着VOUT_A和VOUT_B的增大,虽然VTEC的数值在减小,但其幅值呈现先减小后增大的趋势;VOUT_A=VOUT_B=1.5 V处是临界点,VTEC的正负在该点发生反转,TEC电流的流向发生相应改变,使TEC的制冷制热也随之变化.

图3 VTEC与VOUT_A及VOUT_B的关系 Fig.3 (Color online) The relationship among VTEC, VOUT_A and VOUT_B

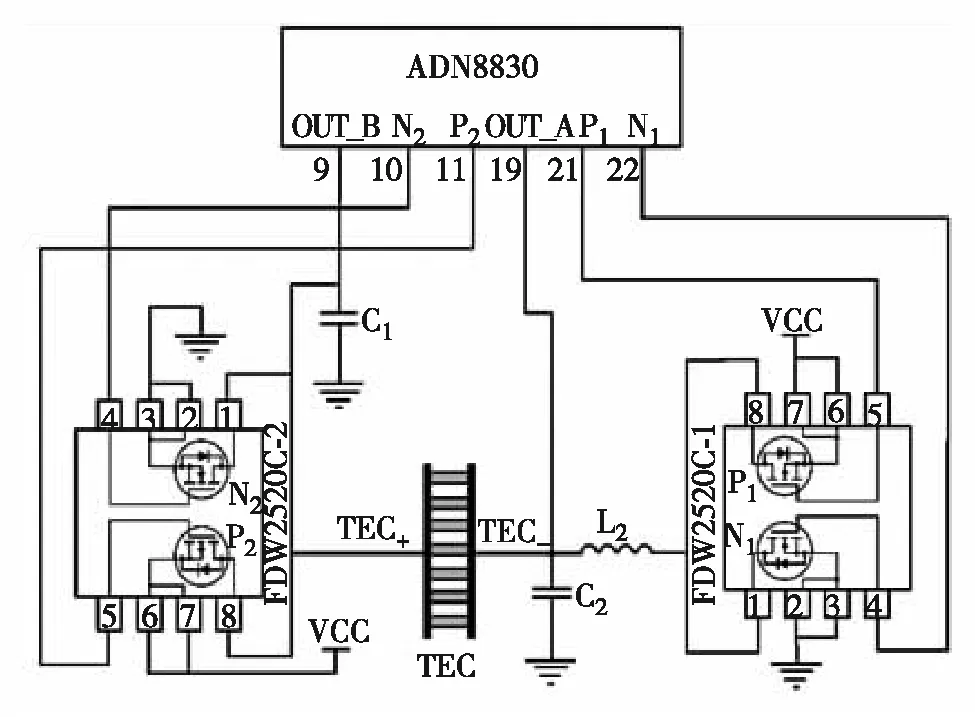

图4为控制TEC的全桥式驱动电路,该电路由2个N型MOS管和2个P型MOS管组成[14].本设计选用FDW2520C芯片,其含有1个N型和1个P型MOS管,两片组成全桥式驱动电路,通过控制电路中MOS管的开(闭),实现对TEC电流流向的控制.

图4 桥式驱动电路Fig.4 Bridge driver circuit

MOS管的开(闭)由脉冲宽度调制(pulse width modulation,PWM)波控制[15].PWM波的幅值由VLIM端电压控制[16], 占空比由PID网络控制. 图4中P1与N2为一对控制组合,P2与N1组成另一对控制组合, PWM波输出到MOS管P1和N1.当P1脚为低电平时,P1与N2组合导通,电流从TEC-流向TEC+;当N1脚为高电平,P2与N1组合导通,电流从TEC+流向TEC-.

2.2 LD驱动电路设计

LD电流驱动电路如图5,电流控制芯片ADN2830的PSET与IBMON脚相连接,组成闭环反馈控制电路,通过调节PSET端的电阻实现对激光器电流的调节.为提高电流控制的稳定性与自动化性,本系统采用数字电位器对ADN2830的PSET端电阻进行控制,由于温控单元的TEC电压控制及温度设置也都采用数字电位器控制,因此数字电位器要满足多个数字电位器芯片能够被STM32芯片的I2C端口独立控制的要求.

图5 LD驱动电路Fig.5 LD driver circuit

数字电位器 AD5173芯片的AD1和AD0引脚对应其地址控制字的AD1和AD0控制位,根据硬件电路中相应引脚所接电平的高低对相应控制位进行设置,可实现对目标电位器的独立控制.由于AD5173有AD0和AD1两个身份地址控制位,则STM32的I2C端口可实现对22个数字电位器的独立控制. 编写AD5173相应控制程序,通过STM32的I2C端口的SDA和SDL实现对数字电位器阻值的调节,进而实现对LD电流的控制.

3 系统实现

与之前设计相比,本研究增设插件接口以对按键及显示屏进行控制,并基于STM32控制芯片编写控制程序,使系统集成一体,提高了实用性和可操作性.

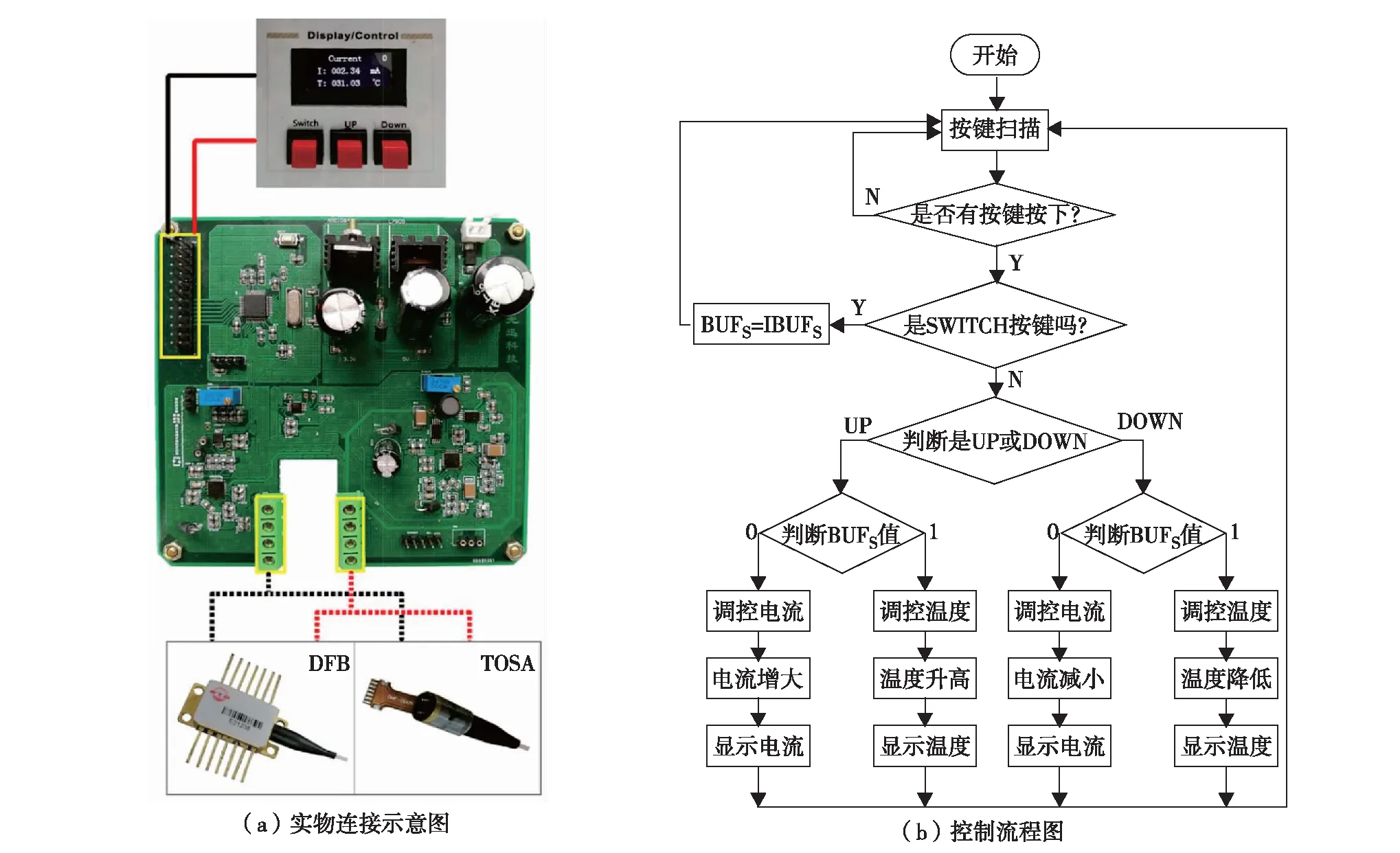

图6(a)为PCB电路实物连接图.其中,上方为显示及按键控制部分,显示模块采用型号为OLED12864液晶屏,可显示输出电流和控制温度;下方为测试使用的激光器,分别为DFB和TOSA型;温度和电流的设置由3个按键实现,负责选择调节电流或温度的SWITCH键,负责调节增大的UP键及负责调节减小的DOWN键.

图6 实物连接及控制流程图Fig.6 (Color online) Physical connection and control flow chart

图6(b)为控制流程图.当系统开始工作时,对按键进行扫描;初始默认对电流进行控制,若SWITCH键未按下,显示屏上端显示Current,表示当前可对电流进行调节,若SWITCH键按下,则显示屏上端显示Temperature,表示当前可对温度进行调节;然后判断是否有UP或DOWN按键按下,若按下则对相应的电流或温度值进行改变,若无则按上一次调节的值进行输出,将所示的电流及温度值显示到显示屏上,实现对电流和温度的调节及显示.

4 实验结果

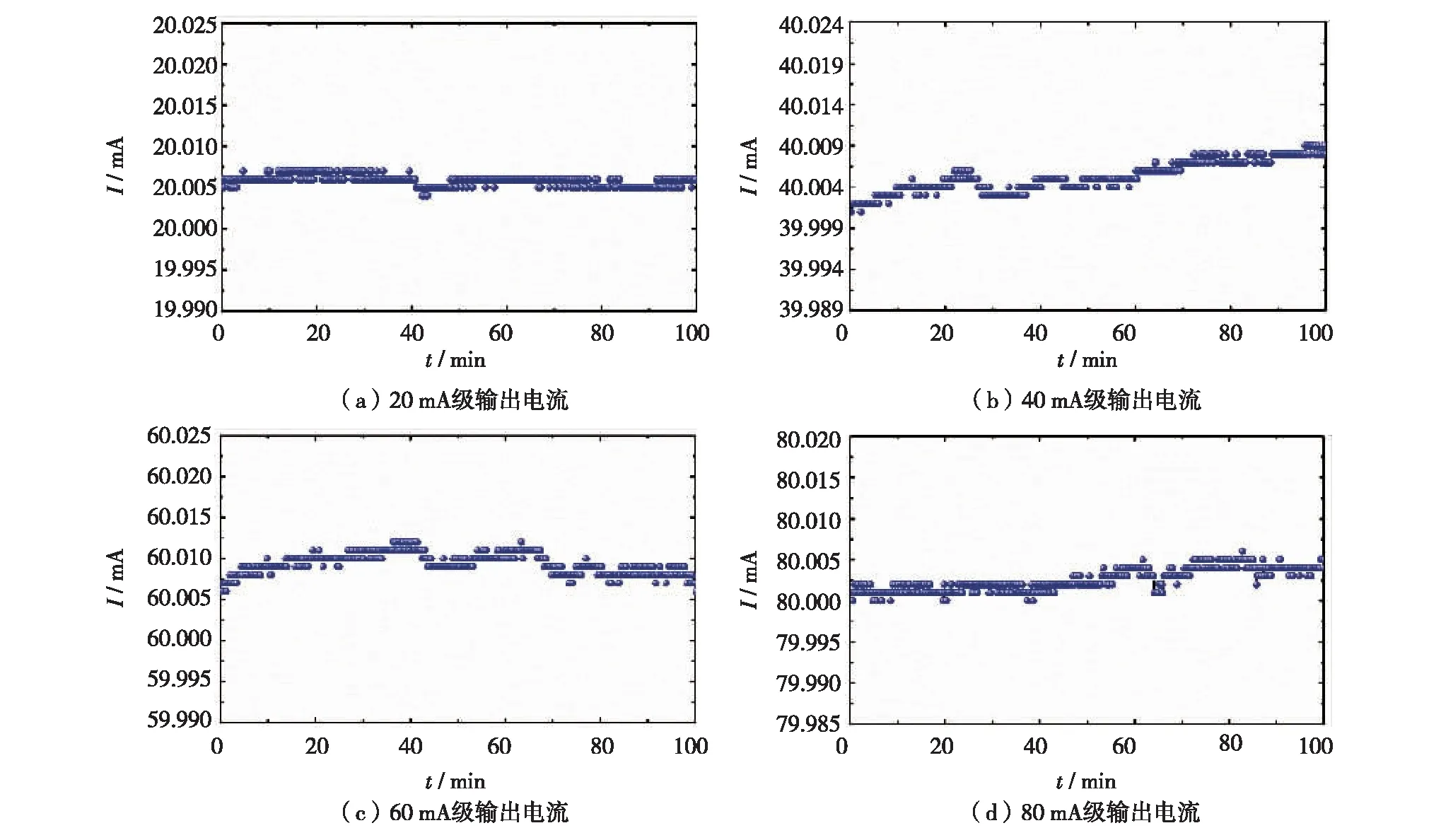

用安捷伦的34410A型台式万用表对电路输出的LD控制电流的稳定性进行测试,每10 s记录1次,记录时长为100 min,所测数据如图7.其中,图7(a)、(b)、(c)及(d)分别为20、40、60和80 mA量级的LD电流在100 min内的波形.所对应的电流波动幅度分别为:0.003、0.008、0.009及 0.008 mA,相应的电流稳定度[17]分别为0.015%、0.020%、0.015%及0.010%,电流稳定度在0.020%范围内.

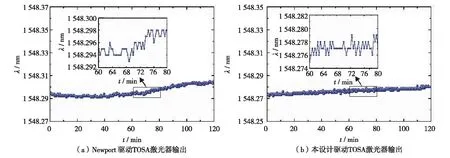

激光器温度控制的目的是为了控制其输出光的中心波长,本实验采用APEX型号为AP2041B的光谱仪,在1.12 pm分辨率下对激光器输出光的中心波长进行测试,中心波长每12 s记录1次,记录时长为120 min.

采用Newport的驱动源对DFB激光器进行测试,在温度为25 ℃,LD工作电流为其2倍阈值电流条件下,激光器输出光的中心波长在120 min内的波动幅度为8 pm;用本设计电路在相同条件下,激光器输出光的中心波长的波动幅度为7 pm.

然而,两种驱动源对TOSA激光器的控制效果不同.图8(a)为用Newport的驱动源驱动TOSA激光器所得到的中心波长在120 min内的变化,变化范围为1 548.291~1 548.305 nm, 变化幅度为14 pm,中心波长的归一化均方差[18]为0.004 4.本设计对TOSA激光器控制输出的中心波长的变化情况如图8(b),在120 min内中心波长的变化范围为1 548.272~1 548.281 nm, 变化幅度为9 pm,中心波长的归一化均方差为0.002 0.本设计控制系统明显提高了对TOSA激光器中心波长的控制效果,弥补Newport驱动源对TOSA激光器波长控制效果不佳的问题.

图7 LD驱动电流稳定情况Fig.7 The stability of output currents for LD

图8 TOSA激光器输出波长随时间变化图Fig.8 Output wavelengths of TOSA laser over time

结 语

本设计能够实现对不同TEC型号混沌激光器的温度及电流的稳定控制,输出到TEC端的最大电压调节范围为0~3.3 V,输出电流稳定度在0.020%以内,通过控制温度使激光器的输出波长波动稳定在9 pm以内.与Newport驱动源的相比,本设计将TOSA激光器的输出波长的归一化均方差从0.004 4降到了0.002 0,控制稳定性得到提高.