基于AMESim的盾构刀盘负载敏感系统仿真研究

2019-09-17

(1. 陕西铁路工程职业技术学院, 陕西 渭南 714099; 2. 长安大学, 陕西 西安 710064)

引言

盾构机是一种集机械技术、电子技术、控制技术、通信技术等多学科交叉而成的机电一体化设备。凭借其高效、快速、安全的特性,盾构机在世界各国的隧道施工领域有着广泛的应用。液压驱动系统是盾构机刀盘的动力源,驱动刀盘转动,为盾构机开挖隧道提供切削力。传统定量泵与溢流阀组成的液压系统在变负载的情况下存在较大的能量损失,功率损耗大、回路效率低[1]。负载敏感技术因其节能、高效的特性在工程机械领域的应用越来越普遍。针对盾构施工中复杂多变的地质条件,采用负载敏感泵作为刀盘主驱动系统的动力元件,利用AMESim软件搭建该泵的结构模型,通过分析其模型与工作原理得出,该泵在变负载情况下可以自动调节输出流量大小,始终保持输出功率不变,能量损耗小、回路效率高。故本研究以负载敏感泵为动力源,利用AMESim软件搭建盾构刀盘主驱动液压系统结构模型,结合某型盾构机实际施工过程,在软土与砂土2种不同地质条件下,使系统运行于3种不同功率,分析每种功率条件下系统效率、转矩及转速随负载的变化情况,为不同地质条件下提高盾构机刀盘液压系统效率,减小系统损耗提供依据。

1 负载敏感泵的模型、原理及仿真分析

1.1 工作原理

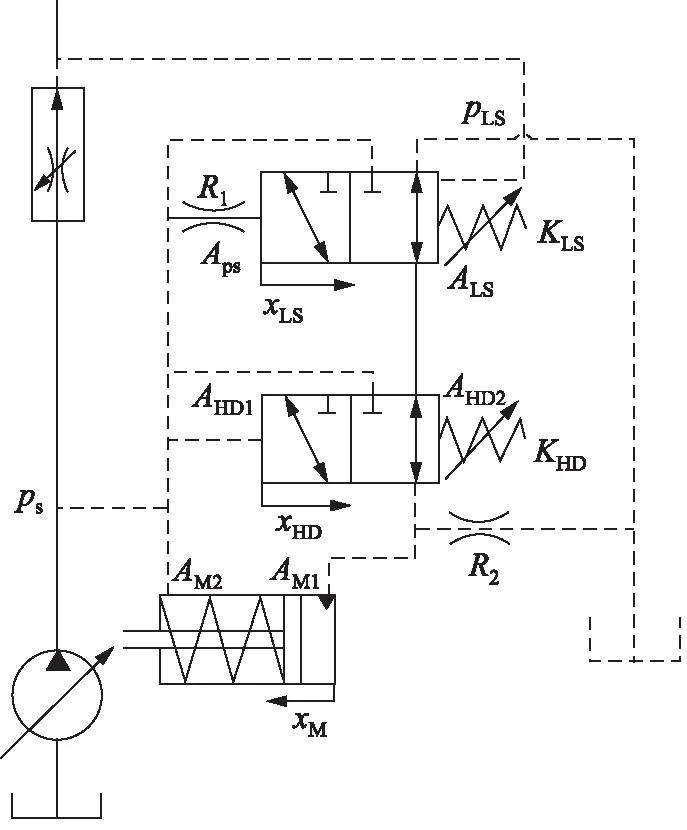

负载敏感泵由斜盘式变量泵、控制活塞缸、压力补偿阀及带反馈通道的敏感阀等组成,其结构简图如图1所示。

图1 负载敏感泵结构简图

工作过程中,当系统处于较低压力状态时,斜盘泵工作于倾角最大的位置,此时输出流量最大,保证负载快速运动,而泵输出的功率不变。随着负载的增大,敏感阀响应系统的流量需求,压力补偿阀补偿系统压力,并使活塞缸改变泵的斜盘倾角,调节流量的大小,使泵输出流量与系统需求相适应。当系统压力达到最大时,斜盘泵工作于倾角最小的位置,此时系统流量仅需补偿泵的泄漏。泵的输出功率依然不变,故采用负载敏感泵作为动力元件,系统总功率保持不变,有效的提高了回路效率,减小了能量损耗。

1.2 数学模型

1) 敏感阀的动态方程

敏感阀的动态微分方程为:

(1)

式中,Av—— 敏感阀的阀芯面积

F0—— 敏感阀预调压力

Mv—— 敏感阀质量与弹簧质量1/3之和

xv—— 敏感阀阀芯位移

Ks—— 敏感阀弹簧刚度

2) 斜盘的动态方程

变量泵斜盘的动态方程为[2]:

(2)

式中,xp—— 敏感阀的流量增益

Kp—— 敏感阀的流量压力系数

xp—— 控制活塞缸位移

J—— 斜盘与缸体绕中心轴的转动惯量

V—— 控制活塞缸大腔的容积

A1—— 活塞缸大腔面积

l0—— 活塞中心到斜盘中心的距离

β—— 有效体积的弹性模量

c0—— 活塞缸大腔泄漏系数

由式(1)、式(2)经过推导可以得出负载敏感泵的开环传递函数为:

(3)

通过负载敏感泵的数学模型可以看出,系统由震荡环节,惯性环节和放大环节组成。系统工作时敏感阀阀芯在负载压力、弹簧力和泵出口压力的作用下处于平衡状态,当负载变化时,阀芯的平衡状态被打破,变量泵斜盘倾角在控制活塞缸的作用下随之改变,使系统响应负载变化对压力和流量的需求,以达到二者相匹配的目的。

1.3 敏感泵仿真模型分析

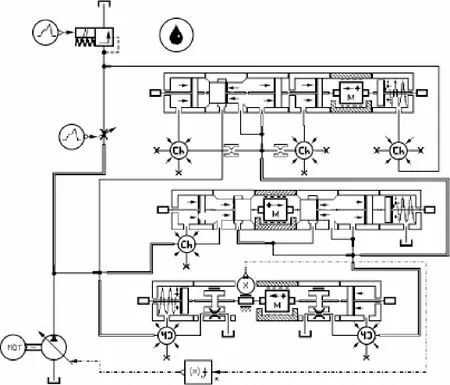

AMESim是一款用于高级系统工程的仿真建模软件。功能强大、操作方便,利用各种系统的工作参数可以仿真出系统工作中的真实数据。依据负载敏感泵的原理和数学模型,在AMESim软件中,利用HCD库搭建敏感泵的模型,如图2所示。质量块代表阀芯部件的质量,用激励函数控制活塞缸的位移量,节流阀模拟系统对流量的需求状况,比例溢流阀控制系统的压力。

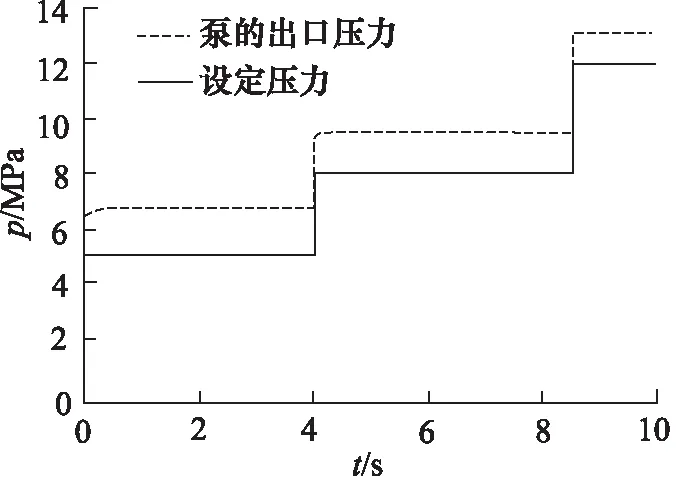

设定补偿阀的前后压力差为2 MPa,调定比例溢流阀的压力分别为5, 8, 12 MPa,当系统压力随负载变化而变化时,敏感阀响应负载的变化情况,通过控制活塞缸的调节,使系统压力与负载变化相适应。系统压力与负载压力之差始终保持2 MPa,压力变化曲线图如图3所示。

图2 敏感泵模型

图3 压力变化曲线图

2 刀盘液压系统设计

2.1 系统组成

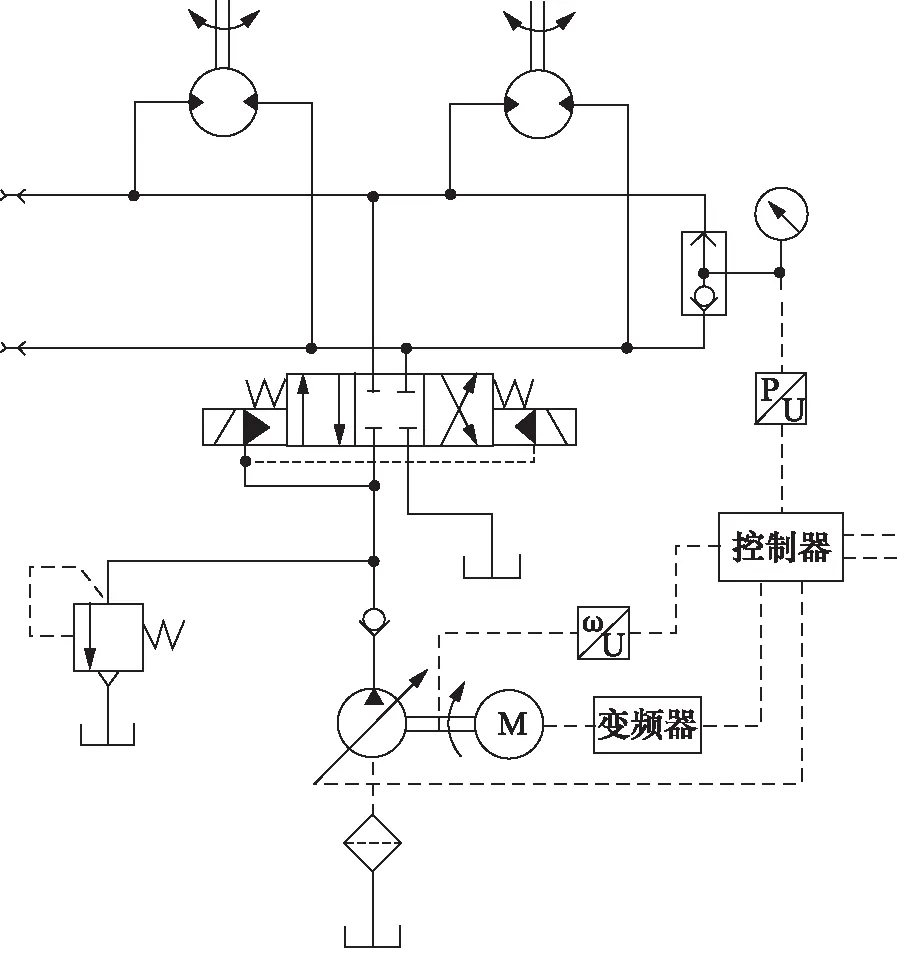

为方便模拟仿真,将盾构机主驱动液压系统2台变量泵带动8台双向定量马达运转的结构简化为单泵带动2台马达运转,系统结构简图如图4所示。该系统为容积调速回路,无溢流损失与节流损失,回路效率高,发热量小,经济性好。

2.2 系统工作原理

系统由变频电机、变量泵结合双向定量马达的结构组成。通过频率的调节,将变频电机的输出功率设定为全功率模式、80%全功率模式和60%全功率模式。电机转轴上安装有速度传感器,能将主轴转速反馈给控制器,工作过程中,当负载变化,系统压力随之变化,并通过压力传感器将压力信号传输给控制器,控制器将压力信号与转速信号进行分析处理,在恒功率控制下将处理结果传输于负载敏感泵的控制油缸,进而调节泵的斜盘倾角,保证系统压力与流量与负载需求相匹配,即实现恒功率调速。通过控制器可以将电动机的功率切换为其他模式,每种模式下都可通过压力传感器与速度传感器实现压力与转速的反馈,故该系统可在3种不同功率模式下实现恒功率调速。

图4 盾构刀盘液压驱动系统结构简图

3 系统参数设计计算与AMESim建模

3.1 参数计算

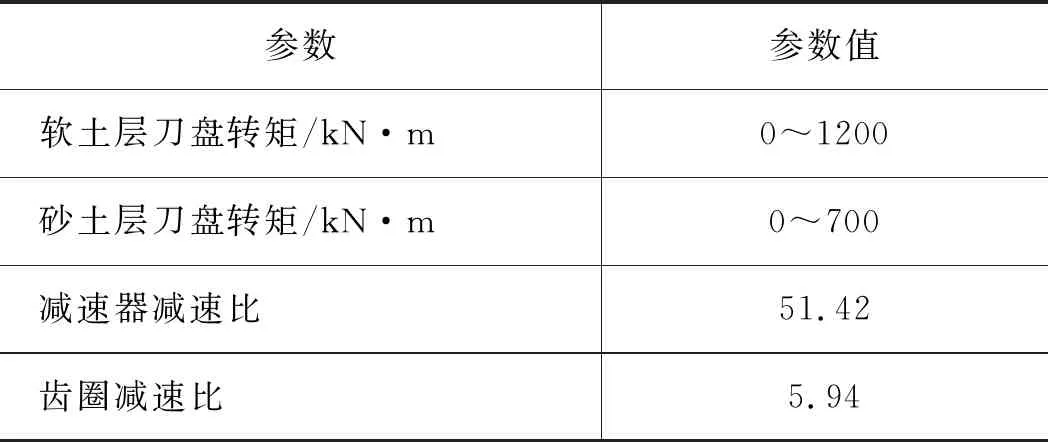

本研究以中铁一局轨道交通公司φ6450 mm盾构机分别在软土和砂土地层的施工数据为依据,设计盾构刀盘液压驱动系统参数如表1所示。

表1 盾构刀盘液压系统参数

系统选用Y31512-4型三相异步电动机为动力源,电机额定功率为200 kW,额定转速为1480 r/min,电机在额定功率下的功率储备按照7%计算,则计算出变量泵的最大有效功率为:

Np=(1-7%)NMηmcηpmηpv

=0.93×200×0.95×0.95×0.96

=161 kW

(4)

式中,NM—— 电机额定功率

ηmc—— 联轴器机械效率

ηpm—— 变量泵机械效率

ηpv—— 变量泵容积效率

考虑系统工作时的压力损失设为5 MPa,则泵的进出口压力差为33.9 MPa。在全功率模式下泵的排量为:

=200.7 mL/r

(5)

式中,np为电机额定助转速。

此时全功率模式下刀盘的最低转速为:

=0.89 r/min

(6)

最高转速为:

=2.23 r/min

(7)

由此可得出刀盘在80%全功率模式下的最低转速为:

n3=n1×80%=0.71 r/min

最高转速为:

n4=n2×80%=1.78 r/min

60%全功率模式下的最低转速为:

n5=n1×60%=0.54 r/min

最高转速为:

n6=n2×60%=1.34 r/min

3.2 AMESim建模

为了验证盾构刀盘负载敏感系统在3种不同功率模式下回路效率及能耗变化情况,利用AMESim软件搭建系统模型,如图5所示。

由于系统每台马达的回路循环和构造特点类似,故模型采用的是单泵驱动双液压马达的回路结构。具体的工作过程如下:变量泵输出高压油,油液通过三位四通换向阀进入液压马达,驱动马达转动。同时通过齿轮减速器带动大齿轮驱动刀盘转动,完成切削土体的目的。系统压力通过比例溢流阀调节,利用转动负载模型和转动摩擦转矩模型模拟刀盘转动过程承受的阻力。部分液压元件的仿真参数如表2所示。

图5 盾构刀盘液压驱动系统模型图

模型参数值转动负载(RL04)转动惯量/kg·m24500马达泄漏液阻(0R0000)特征流量/L·min-11.1压降/MPa1溢流阀(HL002)开启压力/MPa37泵泄漏液阻(0R0000)特征流量/L·min-11.5压降/MPa1

4 仿真分析

盾构机施工过程中会遇到不同的地层,地层的变化会对盾构刀盘主驱动液压系统的回路效率、输出扭矩及马达转速产生明显的影响。即使在同一地层施工过程中,也可能会遇到软硬不均的现象,导致系统输出扭矩出现较大变化范围。

盾构机穿越软土地层时要比穿越砂土地层承受更大的阻力。针对这两种地层,分别在3种不同功率模式下对负载敏感刀盘系统的输出扭矩、马达转速及系统效率作仿真对比分析,为使系统在这两种不同工况下节能减耗提供依据。

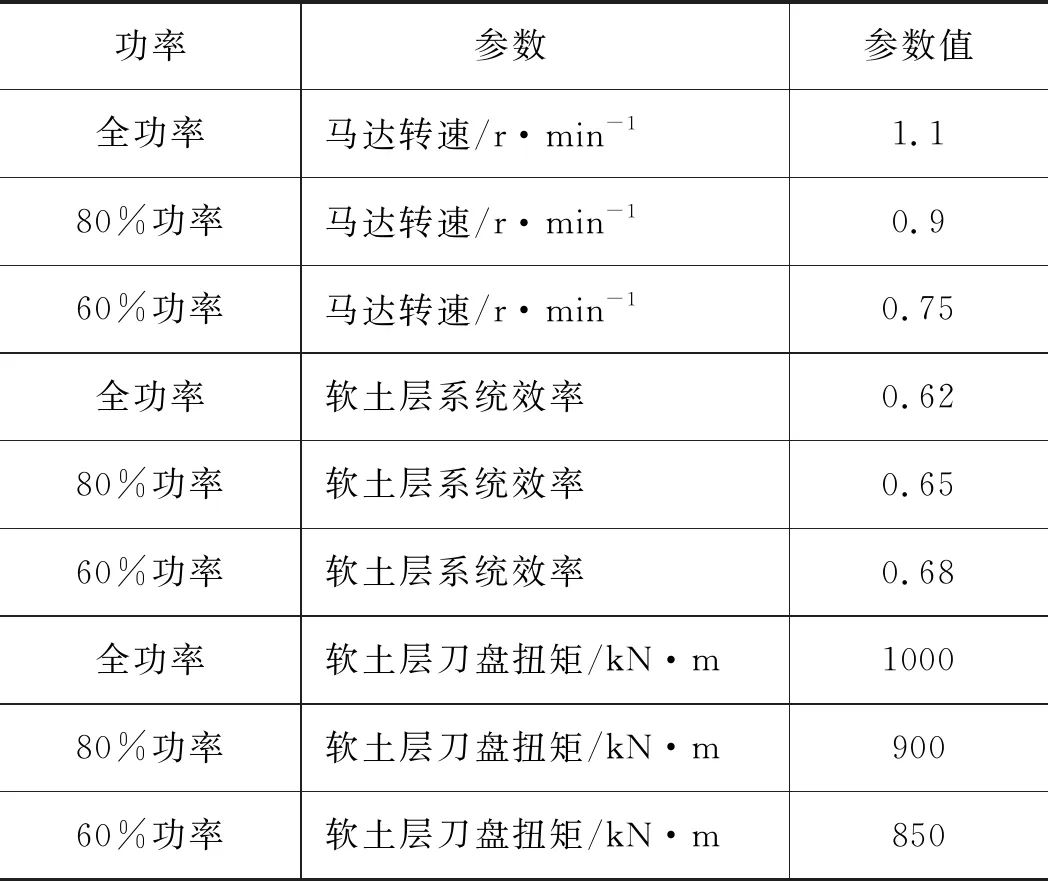

4.1 软土地层系统仿真分析

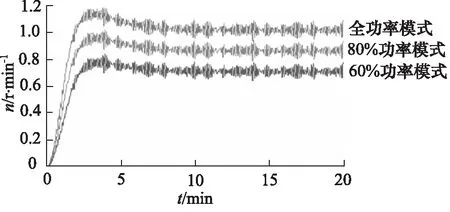

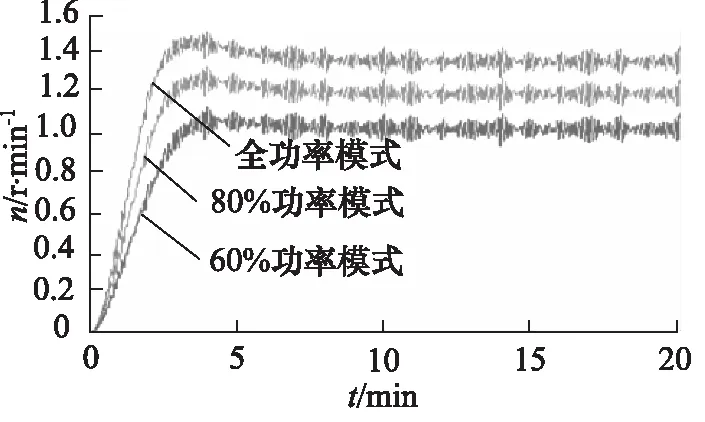

如图6所示是盾构机穿越软土层时,3种不同功率模式下马达转速情况。由于实际工作中变量泵、液压马达、液压管路等都不可避免的有一定的损失,故仿真结果与实际值相比会有偏差。由仿真曲线可以看出,功率越大,马达转速越快,随着负载的变化,刀盘负载敏感系统响应负载的变化,马达转速出现波动,但波动幅度较小,刀盘转速整体比较平稳,系统功率利用率比较合理。在较低功率模式下运行时,马达转速偏低,有可能造成刀盘爬行现象,对盾构机运行不利。

图6 软土层马达转速曲线图

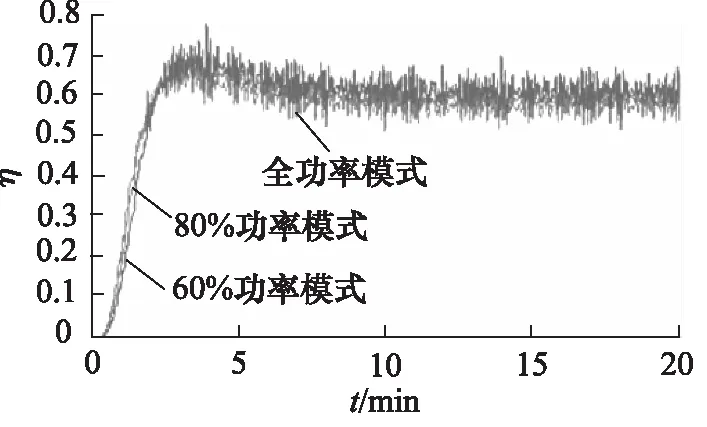

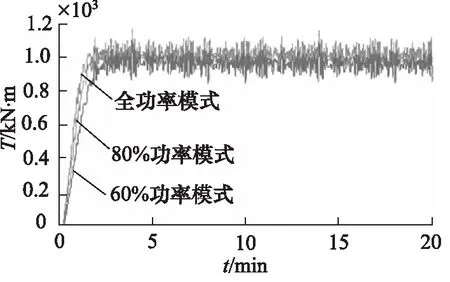

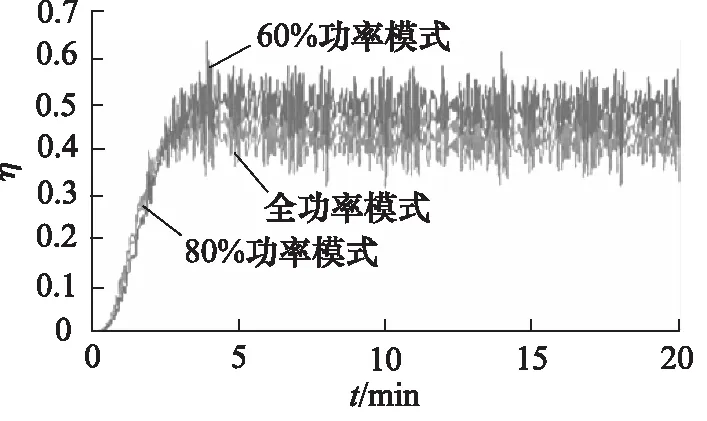

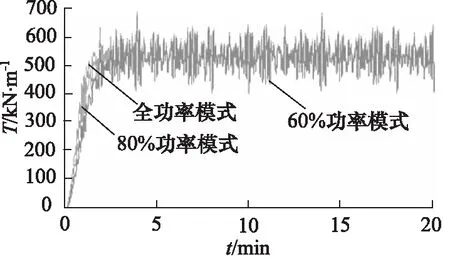

图7所示是系统效率曲线图。可以看出在较低功率模式下运行时,回路效率较高,但是系统输出扭矩较全功率模式或80%功率模式运行都有明显下降,如图8所示。由于软土层阻力较大,可能导致盾构刀盘扭矩不足,出现堵转现象。故该地质条件下应避免在较小功率模式下运行,应在全功率模式或80%功率模式下运行,结合负载敏感系统的自适应性,为了节能减耗,提高回路效率,应优先选择在80%功率模式下运行。

图7 软土层系统回路效率图

图8 软土层刀盘扭矩图

4.2 砂土地层系统仿真分析

如图9所示是盾构机穿越砂土地层时,3种不同功率模式下马达转速情况,可以看出与软土层相比,刀盘转速有明显的提高。系统作用于砂土层时,由于负载载荷相比较小,负载敏感系统响应负载的变化,变量泵的斜盘倾角增大,输出流量增大,故刀盘转速相比软土层会有明显的提高。

图9 砂土层马达转速曲线图

但是与软土层相比,在砂土层系统输出的功率也会明显下降,由于容积调速回路工作过程中泄漏是不可避免的,加之液压元部件工作过程中的机械磨损,故系统作用于砂土层时效率会明显下降,如图10所示。可以看出3种不同功率模式下系统效率明显低于软土层系统效率,并且可以看出,输入功率越低,系统效率越高,负载变化也会引起效率明显的波动。

图10 砂土层系统效率图

如图11所示是刀盘输出扭矩图。可以看出3种不同功率模式下刀盘输出扭矩基本相同,并且扭矩依负载而变化。故系统作用于砂土层时,为了提高系统效率,可以适当降低输入功率,使系统工作于60%功率模式下,结合负载敏感系统的自适应性,达到节能减耗的目的。

图11 砂土层刀盘扭矩图

5 结论

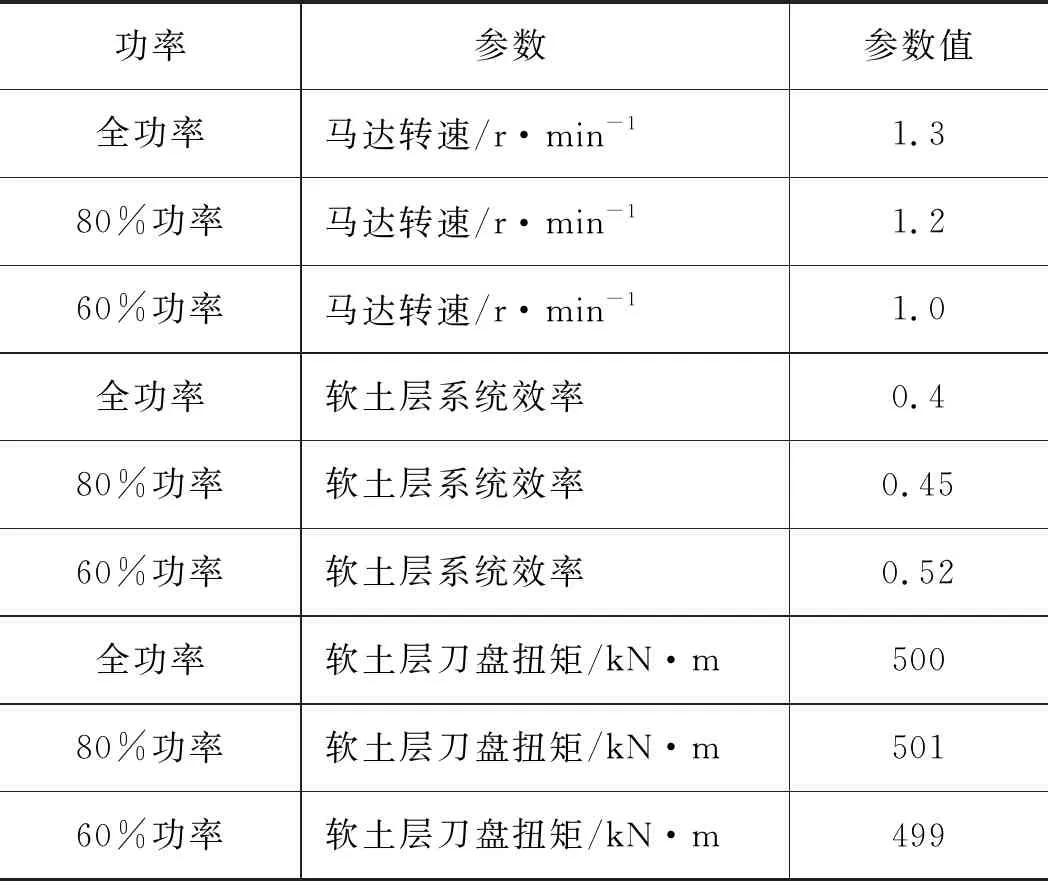

针对复杂多变的地质条件,为使盾构机能在施工过程中节能减耗,采用负载敏感泵作为盾构刀盘主驱动液压系统的动力元件,使系统输出压力和流量与负载变化相适应,结合不同的输入功率,主驱动系统在软土与砂土地层的相关参数分别如表3和表4所示。

表3 软土层系统相关参数

表4 砂土层系统相关参数

在3种不同功率模式下分析对比,最终得出如下结论:

(1) 软土地层为提高系统效率,减小能耗,宜在全功率模式或80%功率模式下运行,应优先在80%功率模式下运行;

(2) 砂土地层为提高系统效率,减小能耗,宜在80%功率模式下运行或60%功率模式下运行,应优先在60%功率模式下运行。