粉煤灰对再生混凝土抗碳化性能的影响

2019-09-17林艳杰2

董 伟,苏 英,林艳杰2,肖 阳

(1.内蒙古科技大学 土木工程学院,内蒙古 包头 014010;2.内蒙古科技大学 基建处,内蒙古 包头 014010)

1 研究背景

随着我国工业化、城市化进程的加速,建筑业得到突飞猛进的发展,相伴而产生的建筑垃圾日益增多,建筑垃圾的数量已占城市垃圾总量的1/3以上。当前我国对建筑垃圾的处理方式主要是简单回收后填埋,这样的处理方式造成大量土地被占用、严重污染环境、破坏土壤结构、引起地表沉降等危害。粉煤灰是燃煤电厂收集的细灰,随着电力工业的发展,燃煤电厂的粉煤灰排放量逐年增加,粉煤灰已经成为我国当前排量较大的工业废渣之一。粉煤灰的大量排放不仅造成环境污染,而且其中的有害物质还会影响人的身体健康。引领行业践行绿色发展理念,粉煤灰和再生骨料等废弃资源的重复利用符合国家经济发展理念,粉煤灰用于再生混凝土中具有重大的经济意义和环保意义。

据统计,2015年全球CO2排放量为352.7亿t,我国CO2排放量为103.3亿t,是全球排放量最多的国家之一,且CO2排放量逐年增加,预计我国2030年出现CO2排放峰值[1-2]。CO2会造成混凝土耐久性下降,引起混凝土结构发生破坏。混凝土碳化引起的破坏得到了国内外专家学者的重视。粉煤灰对混凝土碳化性能的影响已经得到了一定的研究。张扬等[3]研究了不同水胶比、不同水泥用量、0~50%粉煤灰掺量的混凝土的碳化性能,结果显示粉煤灰掺量越大,碳化越深。黄秀亮等[4]分析了不同水胶比、粉煤灰掺量为0%,15%,30%,50%的再生混凝土的抗碳化性能,结果表明碳化深度与粉煤灰掺量成正比变化,但通过理论分析得出粉煤灰在再生混凝土当中存在一个改善碳化性能的最优掺量。杜晋军等[5]研究表明低水胶比的混凝土碳化试验中,粉煤灰掺量介于0~30%之间有利于混凝土抵抗碳化,粉煤灰掺量超出30%不利于混凝土抵抗碳化,粉煤灰最优掺量为17%。

混凝土碳化深度预测模型有多种形式,目前比较公认的是碳化深度x与碳化时间t的平方根成正比。有学者通过引入水胶比、强度、粉煤灰掺量等参数对碳化综合影响系数进行不同方向的修正[6-8]。粉煤灰对再生骨料混凝土抗碳化的作用机制与预测模型研究还不够全面。本文研究了不同粉煤灰掺量再生骨料混凝土的碳化规律,建立碳化预测模型,为粉煤灰再生混凝土的应用提供一定的技术支撑。

2 试 验

2.1 试验原材料

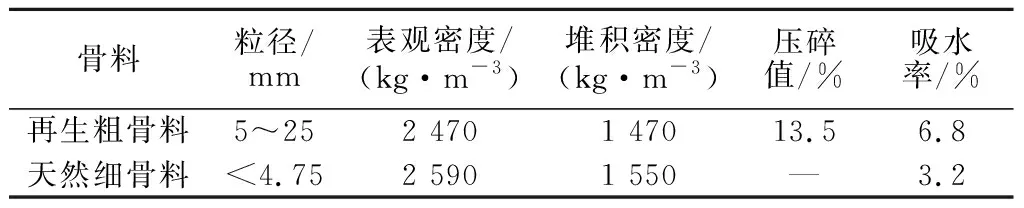

水泥:冀东普通硅酸盐水泥,强度等级42.5,各项性能指标符合《通用硅酸盐水泥》(GB175—2007)规范要求。粉煤灰:呼和浩特金桥电厂生产的Ⅱ级粉煤灰。砂子:颗粒级配良好的天然河砂,细度模数2.87,其他物理性能见表1。石子:粒径5~25 mm的再生粗骨料,由路面铺筑废弃混凝土破碎而得(经回弹法测量原始混凝土强度为34.6 MPa),对破碎的混凝土进行再筛分,使得粒径级配符合《建设用卵石、碎石》(GB/T 14685—2011)规范要求,其他物理性能见表1。水:普通饮用水。外加剂:奈系高效减水剂,减水率为22%。

表1 骨料物理性能指标Table 1 Physical properties of aggregates

2.2 试验设计

试验设计全再生粗骨料混凝土,水胶比为0.42,砂率为38%。基准组(编号R0)不掺粉煤灰,其他4组试验组采用等质量的粉煤灰替代水泥组成粉煤灰再生粗骨料混凝土,粉煤灰的掺量分别为15%,25%,35%,45%(编号依次为R15,R25,R35,R45)。混凝土中各物质含量及基本物理力学性能见表2。

表2 混凝土各物质含量及基本物理力学性能Table 2 Mix proportions of concrete and basic physical-mechanical performances

碳化试验采用100 mm×100 mm×400 mm的棱柱体试件进行,采用机械搅拌方式,每组成型3个试件。参照《普通混凝土长期性能和耐久性能试验方法标准》(GB/T 50082—2009)中碳化试验部分执行,试件在标准养护室中养护26 d,然后在60 ℃下烘干48 h。除应留相对的2个侧面外,其余表面采用加热的石蜡密封,暴露面绘制10 mm间距的平行线作为碳化深度的测点。试件放入碳化箱内,碳化到试验龄期,将试件劈裂后采用1%的酚酞酒精溶液喷洒至断裂面,测量每个测点的碳化深度。

3 结果与讨论

3.1 碳化深度时程变化规律

试验设计全再生骨料混凝土,再生骨料在生产破碎过程中,不可避免产生一些原始裂纹,从而为CO2提供了更多的扩散通道,导致再生混凝土抗碳化能力明显小于普通骨料混凝土[9]。从这方面讲再生骨料不利于混凝土抵抗碳化。另一方面,再生骨料表面包裹了一层较厚的原始砂浆,老砂浆内部残存一定数量的可碳化物质,减缓了CO2在新旧砂浆界面之间的传输。从这方面讲再生骨料有利于混凝土抵抗碳化。图1为再生混凝土碳化深度与碳化时间的关系,由图1可见不同碳化阶段再生混凝土碳化深度均比较大,表明本试验中再生骨料产生的副作用较大。

图1 再生混凝土碳化深度与碳化时间的关系Fig.1 Relation between carbonation depth and carbonization age of recycled concrete

粉煤灰作为一种矿物掺合料已经被广泛应用于混凝土中,粉煤灰替代水泥加入混凝土主要有以下几种作用[10]:一方面由于粉煤灰等质量替代水泥,减少了水泥用量,水泥水化反应形成的碱性物质减少,降低了可供CO2反应的碱性物质,抗碳化能力下降;再者粉煤灰在早期还没有发挥出优势,所以早期强度低、孔结构差,为CO2传输提供了便利条件;另一方面,掺合料粉煤灰在混凝土中的“三大效应”可以有效改善混凝土密实度。混凝土碳化是CO2由表及里的扩散/吸附过程,内部结构密实的混凝土可以增强抵抗碳化的性能。可见,粉煤灰对混凝土碳化具有正负叠加效应。采用幂函数对碳化深度x与碳化时间t进行回归分析[11],结果见表3。

表3 碳化深度与碳化时间回归分析Table 3 Result of regression analysis on carbonization depth and carbonization time

图3 碳化预测模型Fig.3 Prediction models for carbonization depth in laboratory

由表3可知:拟合结果决定系数R2较大,表明回归结果具有较高的可靠性;系数k随粉煤灰掺量的上升而上升,表明粉煤灰加入起到了不利作用;系数b<1,说明随碳化时间增加,碳化深度增长速率越来越小,增幅斜率在逐渐减小。其主要原因是碳化初期混凝土表层形成了一种比较致密的碳酸钙,减缓了CO2的扩散速度。由表3和图1可以知道:各组混凝土碳化深度随粉煤灰掺量及碳化时间的增加而增大,粉煤灰掺量0%、碳化时间3 d的组别碳化深度最小(4.2 mm),粉煤灰掺量45%、碳化时间28 d的组别碳化深度最大(21.9 mm)。

3.2 粉煤灰掺量对CO2扩散系数的影响规律

图2 CO2扩散系数与 粉煤灰掺量的关系Fig.2 Relation between CO2 diffusion coefficient and fly ash content

对试验结果进行回归分析,求得各组混凝土CO2扩散系数,绘制CO2扩散系数与粉煤灰掺量之间的关系图,见图2。由图2可知,粉煤灰掺量对CO2扩散系数影响较大,总体上呈现出一种线性变化规律,即CO2扩散系数随粉煤灰掺量增加而增大。采用MatLab对试验数据拟合,建立CO2扩散系数DCO2与粉煤灰掺量CFA之间的函数关系,见式(1)。

DCO2=0.705 2CFA+12.798,R2=0.973 9 。

(1)

3.3 碳化预测模型建立

近年来,国内外诸多学者提出了多种形式的碳化模型,目前比较公认的是基于Fick扩散理论而建立的模型,如式(2)所示。

(2)

式中:x为碳化深度;t为碳化时间;α为碳化综合影响系数,体现了混凝土抵抗碳化的能力。多年来,国内外诸多学者对碳化综合影响系数α进行修正,主要考虑了水胶比、水泥品种、水泥用量、养护环境等因素,且提出了各自的经验公式。本文结合式(1)、式(2)和文献[12-13]建立了考虑CO2扩散系数的再生混凝土碳化深度预测模型,如式(3)所示。

(3)

式中C0为环境中CO2的浓度。实验室快速碳化试验CO2浓度为20%,由式(3)可预测实验过程中任意时刻混凝土的碳化深度,如图3(a)所示。由图3(a)可见,实测数据围绕在拟合曲面两侧,表明拟合结果真实可靠。假定空气中CO2浓度为0.04%,由式(3)和空气中的C0便可预测某混凝土结构在使用过程中某一时刻的碳化深度,如图3(b)所示,从而可以依据使用年限设计保护层厚度。

3.4 碳化预测模型应用

4 结 论

(1)再生混凝土碳化深度与粉煤灰掺量呈正比关系,粉煤灰掺量45%、碳化28 d,再生混凝土碳化深度高达21.9 mm。早期碳化速度高于后期,随碳化时间增加,碳化深度增幅斜率逐渐减小。

(2)CO2扩散系数随粉煤灰掺量的增加而增加,与粉煤灰掺量呈线性函数关系。

(3)建立了考虑CO2扩散系数的碳化深度预测模型,该模型可以预测碳化深度、粉煤灰最大掺量、混凝土结构服役寿命。