17-4PH钢表面Ti/TiN多层复合薄膜的研究

2019-09-17于耀华王彦峰吴伟建

于耀华, 王彦峰, 吴伟建

1.上海第一机床厂有限公司 上海 201308 2.西北有色金属研究院 西安 710055

1 研究背景

17-4PH不锈钢,即0Cr17Ni4Cu4Nb钢,是一种马氏体沉淀硬化不锈钢。在制备17-4PH不锈钢时,通过固溶处理使温度快速冷却至室温,组织转变为马氏体。再经过380~560 ℃时效处理,使马氏体基体沉淀出富铜相,进而使强度进一步提高。因17-4PH钢含碳量较低,不高于0.05%,钢中不出现碳化物,因此使合金元素大部分固溶于合金固溶体中,从而具有优良的耐腐蚀性。17-4PH钢的耐腐蚀性和可焊性均优于普通马氏体不锈钢,接近于某些奥氏体不锈钢。此外,由于沉淀出富铜相,17-4PH钢的减振性能也较为优良[1]。

经过半个多世纪的发展,TiN硬质薄膜以远高于基体材料的硬度和强度、抗磨损性、耐腐蚀性及抗高温氧化性,成为提高材料表面服役性能常用的镀膜材料[2]。制备TiN涂层通常采用气相沉积技术[3-4],在高真空条件下,通过化学或物理过程,将材料变为气体原子、离子、分子或集合体,并附在材料表面,形成一层微米级厚度的固体涂层[5-6]。气相沉积技术主要分为物理气相沉积和化学气相沉积,两者的差别在于获得沉积物粒子的方法和成膜过程。化学气相沉积主要通过化学反应及热分解,将含有涂层元素的反应物分解,获得膜层粒子,并相互反应沉积在基体表面。物理气相沉积制备的涂层不涉及化学反应,沉积物粒子的获得过程中也不发生化学反应,只是在涂层沉积过程中各元素相互化合形成涂层。迄今为止,利用气相沉积技术制备的TiN等硬质涂层已经广泛应用于各种工具的表面强化[7-10]。

离子镀技术指在真空条件下,利用低压气体放电产生的等离子体,电离、激活蒸发出的金属与化合物蒸气原子或分子发生离化,在镀膜的同时荷能离子轰击基片表面和膜层。离子镀技术最早由Mattox于1963年提出并付诸实践,其镀膜层均匀,附着力强,绕镀性好。离子镀技术在工业中最典型的应用为阴极电弧离子镀技术。这一技术通过弧光放电,获得蒸发后的阴极靶材原子或离子,原子或离子受等离子体电场的进一步强化并发生离化,在负偏压作用下飞向基片体表面沉积成膜[11-13]。

基于上述特点,将电弧离子镀TiN硬质薄膜技术应用于17-4PH钢的表面强化处理,可以有效改善钢的表面性能,使工作表面具有较高的耐磨性和抗热疲劳性。目前,关于17-4PH钢电弧离子镀TiN硬质薄膜技术的研究还很少。对于17-4PH钢表面Ti/TiN多层复合薄膜,笔者重点研究不同Ti层与TiN层厚度比值和不同复合层数对表面形貌、断面形貌、成分、显微硬度、相结构、致密性、厚度均匀性、耐磨性、结合力等涂层性能的影响。

2 试验材料

试验基体材料选用17-4PH不锈钢,采购于东北特钢集团抚顺特殊钢股份有限公司,交货状态为退火态,直径为40 mm,化学成分规定值及实测值见表1。材料经1 040~1 060 ℃保温90 min后油淬固溶处理,再经500~520 ℃保温90 min后空冷时效处理。时效处理后材料力学性能见表2。

表1 试验材料化学成分

表2 试验材料力学性能

3 试验设备

笔者所使用的等离子沉积设备为等离子增强物理气相沉积设备,主要由炉体、电气控制系统、真空获得系统、供气系统及加热系统等组成。采用单级脉冲偏压电源,功率为30 kW,电压调整范围为0~1 500 V,5%~90%占空比连续可调,输出电流为0~100 A。真空获得系统由机械泵和扩散泵组成,真空室的极限压力为8.5×10-5Pa,采用YG5227-1型复合真空计和DD8-2B型流量控制仪。供气系统配备三路数字式气体质量流量控制器,标况下最高加气量均可达到500 mL/min。独立加热系统包括加热器及不锈钢铠装加热丝,保证真空室内的温度范围为室温至500 ℃。通过比例积分微分自动控温仪进行温度控制。真空室内设置测温热电偶,实时显示真空室在加热过程中的温度状况。

4 试验工艺

试验涂层制备设备为等离子增强物理气相沉积设备,该设备同时配备了φ60、纯度高于99.9%的高纯Ti电弧靶材,试验时的工作气体为高纯度Ar和N2。涂层沉积之前,设备的本底真空度为3.0×10-3Pa以上,沉积温度为230~270 ℃,基体与沉积靶源的距离约为150 mm,并在靶源前自转,自转速度为3 r/min,保证基体材料各个表面涂层的均匀性及沉积效率。

在制备涂层之前,利用脉冲偏压对基体材料进行离子溅射清洗,去除基体材料表面难以手工清除的污染物及氧化层,提高涂层与基体的结合强度。具体方法为,在基体表面施加800~1 000 V、占空比为80%的脉冲偏压,并通入Ar及N2,调整并使真空室内的气体压强维持在2.5×10-1~3×10-1Pa。在这一过程中,N2与Ar的流量比应控制在1∶9左右。打开沉积靶源,靶表面电流控制为55~60 A。利用靶源表面产生的高能Ti+流、离化Ar及N-对基体表面进行前期轰击清洗,清洗时间控制为7 min。整个清洗过程结束后,进入Ti/TiN多层复合薄膜的工艺实施阶段。

Ti/TiN多层复合薄膜的制备工艺参数见表3。

表3 Ti/TiN多层复合薄膜制备工艺参数

5 试验结果分析

5.1 颜色

通过试验,对样品表面宏观形貌进行观察,发现样品表面的TiN涂层随沉积制备工艺的变化呈现不同的颜色。1号样品为单层TiN涂层,呈金黄色。随着Ti层的加入,复合涂层的颜色逐渐由原有的金黄色向浅黄色转变,尤其是当Ti层的沉积时间延长至每周期5 min以上时,这种趋势更加明显。分析认为,单周期内Ti层沉积时间延长,不可避免地会导致涂层中Ti层厚度增大,引起Ti原子含量增大,从而使整体涂层中Ti成分含量升高,TiN成分含量降低,必然影响涂层的整体颜色。从颜色变化趋势分析,可以预测涂层颜色变浅会导致涂层性能降低,尤其是涂层的显微硬度。

5.2 表面及断面形貌

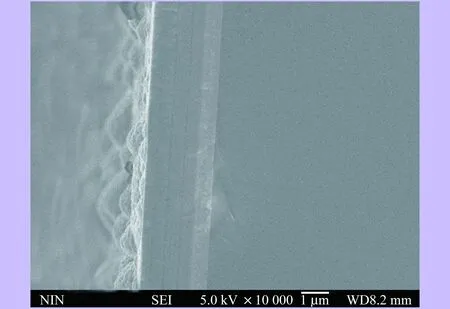

应用日本电子公司生产的JSM-6460型扫描电子显微镜,对涂层表面及断面形貌进行观察。1号样品单层TiN涂层及6号样品六层Ti/TiN复合涂层的表面形貌分别如图1、图2所示。可以看出,两种结构的涂层均呈现出电弧离子镀涂层表面存在微米级大颗粒结构的典型形貌。受电弧蒸发影响,靶材在大电流的加热作用下,表面熔池效应显著。在长时间涂层制备过程中,靶材表面喷溅出的液滴越来越大,造成沉积在样品表面的大颗粒尺寸也越来越大。由于靶材的蒸发、离化反应及沉积原理没有改变,因此即便是采用了多层复合结构,涂层表面的大颗粒缺陷仍然存在。

图1 1号样品单层TiN涂层表面形貌

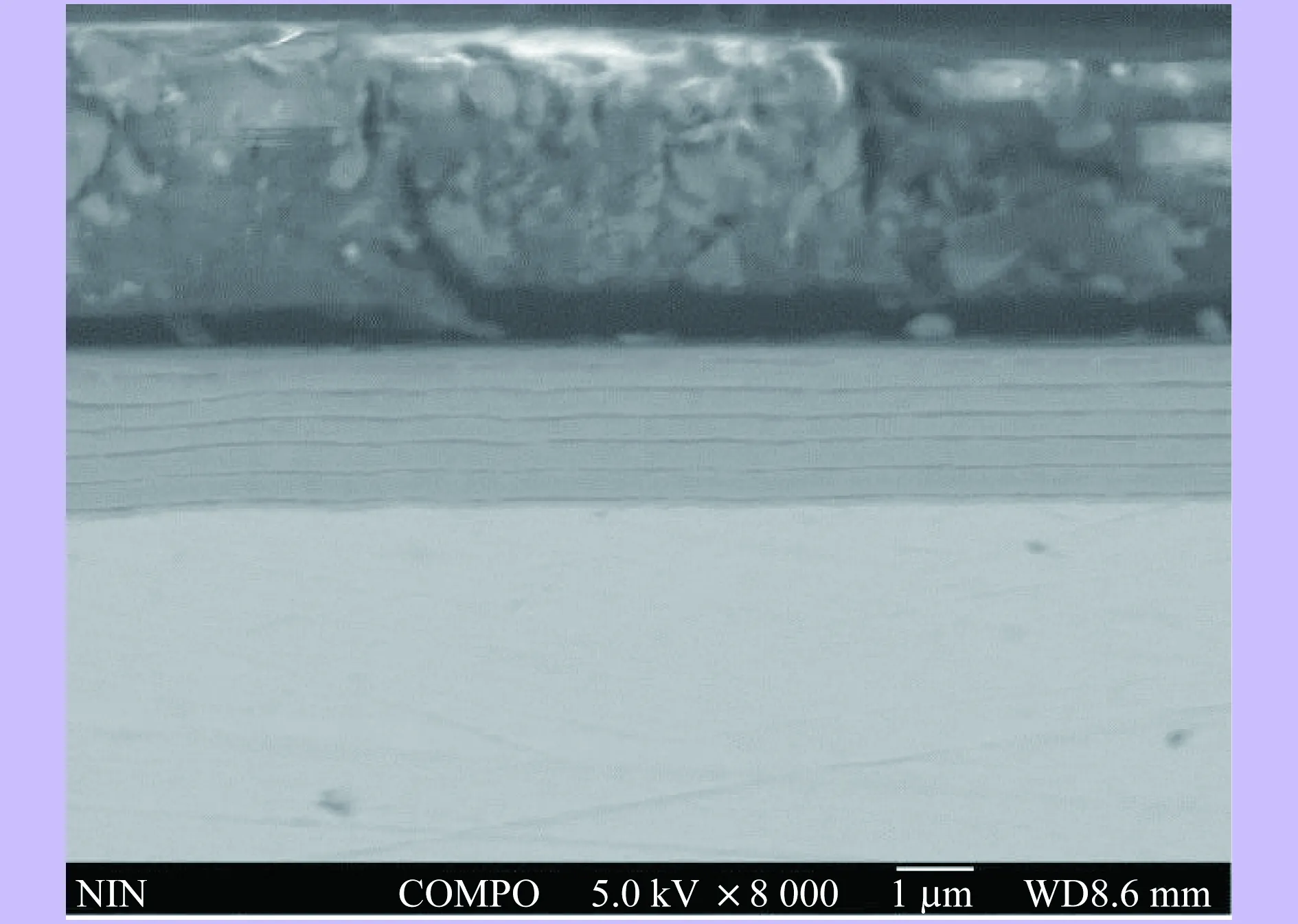

图3所示为1号样品单层TiN涂层断面形貌,图4所示为3号样品四层Ti/TiN复合涂层断面形貌,图5所示为4号样品六层Ti/TiN复合涂层断面形貌,图6所示为6号样品六层Ti/TiN复合涂层断面形貌,图7所示为8号样品六层Ti/TiN复合涂层断面形貌。从涂层断面形貌上分析,涂层与基体的结合非常致密,界面完整。受沉积工艺条件的限制,涂层呈现了不同的Ti层与TiN层厚度比,以及不同的沉积周期,即复合层数。图中黑色线条为Ti层,灰白色部分为TiN层。涂层的厚度均为3~5μm,而基于不同的Ti调制层沉积时间及沉积周期,涂层呈现了不同的复合结构。其中,3号样品和6号样品涂层更为均匀,未出现弯曲等现象。可以预测的是,单层结构与多层复合结构,以及不同层数的多层复合结构之间,性能必然不相同。

图4 3号样品四层Ti/TiN复合涂层断面形貌

5.3 成分

应用JSM-6460型扫描电子显微镜自带的Oxford X-sight成分分析仪,分析不同结构Ti/TiN复合涂层的断面成分。6号样品六层Ti/TiN复合涂层断面元素能谱扫描图谱如图8所示,可以看出,涂层中的Ti元素、N元素呈现梯度分布结构。由于沉积周期较短,Ti层厚度比较薄,这种梯度结构并不是很明显。通过测量,试验制备的1号~10号样品中,Ti元素、N元素成分含量相差不大,N与Ti的原子比值基本在0.6~0.7之间,小于TiN本身的化学计量比。这主要与涂层沉积过程中Ti与N的反应不充分,以及Ti电弧靶产生大Ti液滴有关,而产生的Ti液滴很难与真空室中的N反应,由此造成涂层中N元素含量偏低。

图5 4号样品六层Ti/TiN复合涂层断面形貌

图6 6号样品六层Ti/TiN复合涂层断面形貌

图7 8号样品六层Ti/TiN复合涂层断面形貌

图8 6号样品六层Ti/TiN复合涂层断面元素能谱扫描图谱

5.4 显微硬度

涂层显微硬度是表征涂层使用性能的重要参数之一。在试验中,采用压入法表征涂层的显微硬度。受涂层厚度的影响,在测试微米级涂层的显微硬度时,一般采用小于0.5 N的小载荷进行测试,以最大限度消除基体材料本身对于测试结构的影响。试验中,采用上海泰明光学仪器有限公司生产的HXD-1000TMSC/LCD型双压头自动转塔显微硬度计,在0.25 N外加载荷、保压时间10 s的测试条件下,测量复合涂层的显微硬度。参考标准为GB/T 9790—1988《金属覆盖层及其它有关覆盖层 维氏和努氏显微硬度试验》。

不同工艺参数下Ti/TiN多层复合涂层的显微硬度如图9所示。试验选用的17-4PH不锈钢,0.25 N外加载荷下显微维氏硬度(HV)仅为410。涂层显微硬度试验结果表明,无论采用何种工艺,在表面进行TiN或Ti/TiN多层复合涂层,均能够在不同程度上提高基体材料的显微硬度。单层TiN涂层的显微维氏硬度(HV)为1 200左右,Ti/TiN多层复合涂层显微硬度则有不同程度的提高。尤其是6号样品,利用电弧离子镀技术在表面制备六层Ti/TiN复合涂层,显微维氏硬度(HV)高达2 700,使基体材料的显微硬度提高了5倍多。由此可见,在合理的沉积周期及Ti层与TiN层厚度比值情况下,应用电弧离子镀技术能够获得显微硬度更高的Ti/TiN复合涂层。

图9 不同工艺参数下Ti/TiN多层复合涂层显微硬度

通过试验可见,Ti单层和TiN单层的沉积时间分别为3 min和17 min时,涂层具有最佳的力学性能。由9号和10号样品可知,随着Ti单层沉积时间的延长,涂层中Ti调制层厚度增大,不但不能起到提高硬度的作用,反而会降低TiN涂层的本征硬度。分析认为,Ti调制层厚度过于增大,相当于增加了软化层,使多层复合的调制效应被大大减弱。可见,涂层的Ti层与TiN层厚度比值必须合理控制,以起到提高涂层力学性能的作用。

此外,多层复合结构也能相对提高涂层的韧性。众所周知,在软基体表面制备硬质涂层,会不可避免地遇到蛋壳效应。由于基体与涂层在力学性能上的巨大差异和不匹配性,会造成涂层在受到外加载荷作用时发生脆性断裂,此即为蛋壳效应。1号样品单层TiN涂层和6号样品六层Ti/TiN复合涂层在0.25 N测试载荷下的表面压痕形貌分别如图10、图11所示,可以看出,单层TiN涂层由于表面硬度较高,与基体在弹性模量、硬度等方面差别较大,使涂层内部积聚的热应力较大,在外加0.25 N载荷作用下,热应力极易在涂层与基体的界面处释放,产生类似于蛋壳效应的脆性开裂,进而产生环状裂纹。多层Ti/TiN复合涂层由于Ti单层和TiN单层交替分布,形成合理的软层、硬层匹配,使涂层内部的热应力均匀分散,涂层在外加载荷作用下不会产生脆性裂纹。由此可见,采用多层复合结构,能够进一步提高涂层与基体的结合强度。

5.5 相结构

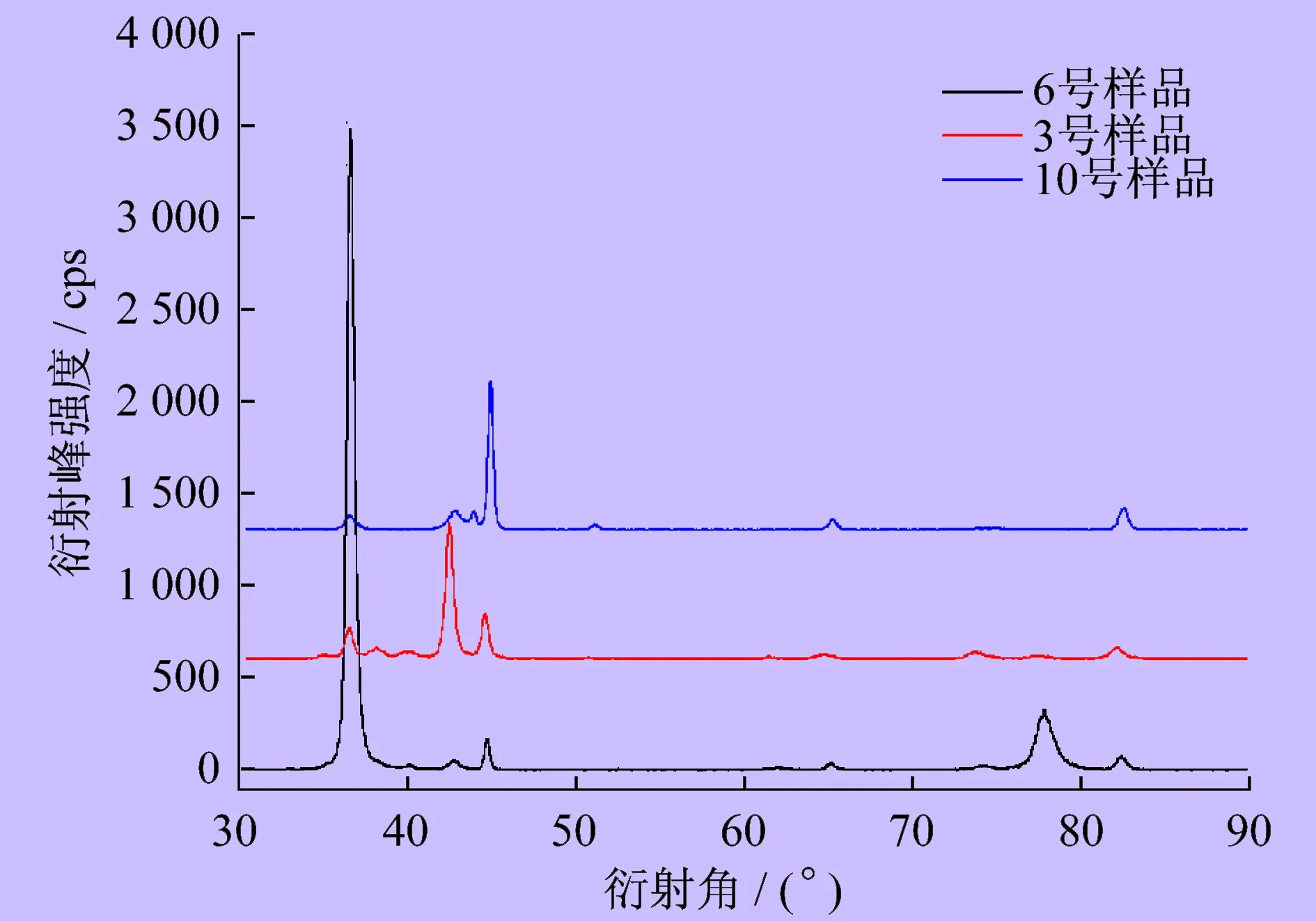

进一步研究不同层数Ti/TiN多层复合涂层的相结构,应用日本理学公司生产的D/max2200pc型X射线衍射仪对样品进行相结构检测及分析,检测结果如图12所示。

图10 1号样品单层TiN涂层表面压痕形貌

图11 6号样品六层Ti/TiN复合涂层表面压痕形貌

图12 涂层相结构检测结果

由图12可以看出,6号样品呈现了最佳的衍射峰取向,TiN衍射峰强度最强,基体的衍射峰相对较弱。随着沉积周期的缩短及Ti层与TiN层厚度比值的增大,TiN衍射峰强度逐渐减弱,表明改变制备工艺参数影响了涂层中TiN的成分含量,TiN成分含量显著减小,从而降低涂层的力学性能。由此可以认为,在制备Ti/TiN多层复合涂层时,必然存在最佳的沉积周期和Ti层与TiN层厚度比值,使涂层的成分、组织及性能达到最佳。

5.6 致密性和厚度均匀性

电弧离子镀技术通过在阴极靶源表面电弧放电,将靶材蒸发、离化,从而形成包括靶材原子、原子团及离子的混合等离子团,在外加电场作用下沉积到样品表面。电弧离子镀能够产生远高于磁控溅射技术的离子能量及离化率,形成的等离子团能量大,初始动能大,沉积到基体上时能够形成结合紧密、致密均匀的涂层。在试验中,制备的具有最佳硬度的Ti/TiN多层复合涂层为六层复合结构,表面致密、均匀。

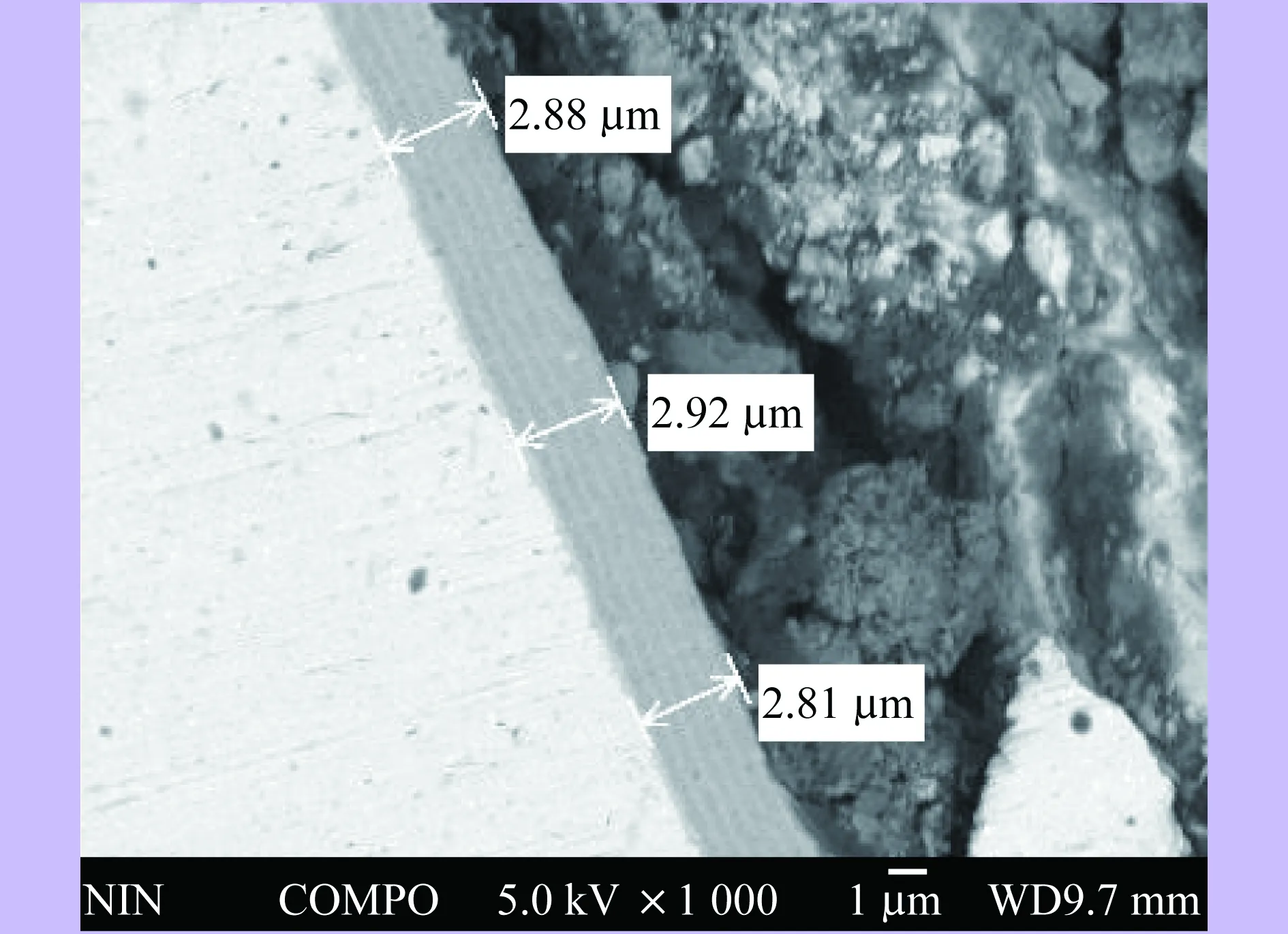

对于工程应用而言,涂层的厚度均匀性是保证涂层能够较好服役的重要性能指标。笔者设计了一种可用于后续工程考核的17-4PH沉淀硬化钢滚子零件,如图13所示。利用6号样品的涂层制备工艺,分别在三个受力齿齿形表面制备Ti/TiN涂层,涂层制备完成后将试样剖开,并利用扫描电子显微镜观察断口,表征三个受力齿齿形表面涂层的厚度。断口形貌及厚度测量结果如图14~图16所示。

图13 17-4PH沉淀硬化钢滚子零件

由图14~图16可知,采用6号样品制备工艺,获得了具有明显六层结构的Ti/TiN复合涂层,且涂层表面平整,厚度比较均匀。涂层厚度均匀性Tu为:

(1)

式中:Tm为涂层厚度实测值;Ta为涂层厚度平均值。

涂层厚度均匀性测试结果见表4,可见厚度均匀性均大于97%。较高的涂层厚度均匀性可以保证涂层在后续服役过程中产生均匀一致的保护作用,有效提高服役性能。

图14 1号受力齿齿形表面制备Ti/TiN涂层断口形貌

图15 2号受力齿齿形表面制备Ti/TiN涂层断口形貌

图16 3号受力齿齿形表面制备Ti/TiN涂层断口形貌

5.7 耐磨性

在施加一定载荷的条件下,使摩擦副在样品表面同心旋转进行对磨,力信号传感器传送摩擦力信号,并转换为摩擦因数,进而得到摩擦因数与对磨转数的关系。通过分析摩擦因数,可以得到涂层的摩擦特性。对摩擦因数突变位置进行对比分析,并参照磨痕光学显微图,可以得到涂层的磨损性能。

试验中采用中科院兰州化学物理研究所的MS-T3000型磨损试验机,摩擦副为直径6 mm的SiC球,试验条件为载荷1 N、干摩擦2万转。分别研究1号样品单层TiN涂层、3号样品四层Ti/TiN复合涂层、6号样品六层Ti/TiN复合涂层的摩擦性能,试验结果如图17、图18所示。试验结果表明,在整个试验周期内,相比单层TiN涂层,Ti/TiN多层复合涂层的摩擦因数一直维持在0.25以下,说明涂层未完全失效,仍然具有一定的耐磨性。不同涂层在试验后的表面磨痕形貌如图19、图20所示,可以看出,在经过多层复合之后,Ti/TiN涂层的耐磨性能大大提高,磨损颗粒、犁沟样磨痕等表面磨损缺陷显著消失,摩擦因数也明显减小。在整个试验过程中,涂层依然未失效。试验结果表明,Ti/TiN多层复合涂层能够显著改善耐磨性能。

表4 涂层厚度均匀性测试结果

此外,对6号样品磨痕表面和内部进行涂层成分分析,磨痕表面如图21所示,磨痕内部如图22所示,成分分析结果见表5。可以发现,磨痕内部仍然存在TiN涂层成分。磨痕的微区形貌表明,涂层呈现一种渐进式磨损,即在外加载荷的作用下,涂层的磨损是次第产生的,前一层TiN涂层磨损完之后,后一层TiN涂层再直接参与抗磨过程。

图17 1号、6号样品耐磨性试验结果

图18 3号样品耐磨性试验结果

图19 3号样品四层Ti/TiN复合涂层表面磨痕形貌

图20 6号样品六层Ti/TiN复合涂层表面磨痕形貌

5.8 结合力

涂层与基体的界面结合力是决定涂层可靠性和使用寿命的重要因素,涂层与基体界面的结合性能是直接影响膜基体系最终使用性能的首要指标。涂层与基体的界面结合力越大,涂层在后续实际工况运行中就越不容易失效。

图21 6号样品磨痕表面

图22 6号样品磨痕内部

元素磨痕表面质量百分比原子百分比磨痕内部质量百分比原子百分比Cr1.33%1.78%——Fe5.39%6.70%——N8.21%10.21%17.58%42.18%Ti85.07%81.31%82.42%57.82%

根据JB/T 8554—1997《气相沉积薄膜与基体附着力的划痕试验方法》,笔者采用WS-97型自动加载划痕仪来测量不同工艺条件下涂层与基体的界面结合力。压头以一定的加载速率进行竖直加载,并按恒定速度向前移动,通过声信号传感器感应涂层在被划穿瞬间的声信号,确定涂层失效点。在试验的过程中,采用标准洛氏压头,划痕的加载速率控制为25 N/min,划痕的移动速度控制为4 mm/min,所能加载的最大载荷为100 N。

结合力试验结果如图23、图24所示,可见相比于1号样品单层TiN涂层低于30 N的结合力,6号样品六层Ti/TiN复合涂层的结合力大于56 N,多层复合结构体现了较高的膜基结合强度。

图23 1号样品单层TiN涂层结合力试验结果

图24 6号样品六层Ti/TiN复合涂层结合力试验结果

6 结束语

(1) 17-4PH沉淀硬化不锈钢通过电弧离子镀获取Ti/TiN多层复合薄膜在工艺上是可行的,并且涂层与基体结合非常致密,样品的显微硬度可以得到显著提高。

(2) 无论是单层TiN涂层,还是Ti/TiN多层复合涂层,受涂层制备工艺路线原理的限制,涂层表面均存在微米级的大颗粒结构缺陷。

(3) 相比于单层TiN涂层,Ti/TiN多层复合涂层不仅增强了显微硬度,而且有效提高了韧性及膜基结合强度,通过试验工艺参数制备的六层Ti/TiN复合涂层的结合力大于56 N,远大于单层TiN涂层的结合力。

(4) 不同的Ti层与TiN层厚度比值和沉积周期对样品的显微硬度影响较大,涂层相结构和显微硬度测试结果表明,理论上必然存在最合理的Ti层与TiN层厚度比值和沉积周期,使涂层的成分、组织及性能达到最佳。试验得到的最合理参数为Ti单层沉积3 min、TiN单层沉积17 min,复合层数为六层。此时,六层Ti/TiN复合涂层具有良好的力学性能,可以使基体材料的表面硬度提高5倍以上。

(5) Ti/TiN多层复合涂层可以有效减小接触表面的摩擦因数,显著改善体系的耐磨性能。耐磨性试验结果表明,涂层呈现渐进式磨损。