金属材料表面缺陷的激光超声检测技术*

2019-09-17李海洋李巧霞王召巴吴其洲陈友兴

李海洋,李巧霞,王召巴,吴其洲,陈友兴

(中北大学信息与通信工程学院,太原 030051)

0 引言

在金属构件的生产、加工及使用过程中,材料的表面损伤是最为常见的失效形式之一,会对生产安全造成巨大的威胁。为了确保设备的可靠运行,对表面缺陷的评价与检测显得十分必要。

激光超声检测技术是一门将激光技术与超声学相结合的无损检测技术,具有波型丰富、频带宽和非接触的优点,可实现高辐射、高压、高腐蚀环境下的无损检测,已经成为近来年评价与检测金属材料性能的研究热点[1-5]。钱梦騄[6-7]理论分析了热弹机制下激光超声脉冲在自由界面和钳制界面的应力分布情况。Dong L M[8]采用激光超声方法测量铝合金试样的三阶弹性常数测量。Soltani P[9]采用有限元仿真得出了激光产生超声时温度和位移的计算结果,研究了激光参数对铝板中激光产生的表面波的影响。沈中华[10]研究了激光线源在薄膜-衬底系统中的超声产生,给出了传播距离和薄膜厚度对声表面波的影响。Park M C[11]利用有限元方法模拟了激光激发的超声信号的传播及其与弹性材料表面断裂的相互作用。何跃娟[12-13]采用有限元方法研究了激光在不同厚度金属材料表面激发超声信号的温度场与应力场的分布,以及在不同厚度材料表面激发的声表面波。王威[14]研究了缺陷深度和宽度变化对散射回波特征的影响,得出了散射回波特征点到达时间差与缺陷深度和宽度有线性关系。关建飞[15]采用声表面波位移信号中振荡成分的时间间隔定量了检测材料表面微缺陷深度。针对金属材料表面缺陷评价与检测的理论分析和实验研究,尚存在研究空间。

因此,本文提出了表面缺陷透射系数实现表面缺陷深度评价的检测方法,基于热弹机制和激光干涉接收方式搭建了线源聚焦的激光超声检测实验平台,实现对表面缺陷处透射信号的观测,采用透射系数法建立了透射系数-缺陷深度的拟合曲线,完成了声表面波在不同深度表面缺陷深度的定量分析。本文的研究成果为推广激光超声检测技术提供了理论依据和实验方法。

1 表面缺陷检测原理

热弹机制是激光致声的原理之一。激光照射到材料表面转化为热能,在材料局部区域形成热膨胀区域,进而形成超声波在固体介质中传播。当激光功率密度小于105W/cm2时,不会对材料造成损伤,可实现完全无损的非接触检测。基于热弹机制,激光超声在材料表层产激发出横波、纵波和表面波,其振动位移[7]满足:

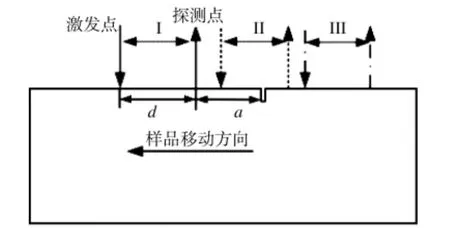

本文基于热弹机制,采用线源激光在样品表面激励表面波在试样表面传播与缺陷相互作用发生透射与反射现象,其传播过程如图1 所示。

图1 表面波在缺陷处传播

图1 中在激光激发点激励的表面波沿着样品表面传播,传播至样品左侧表面发生反射,形成反射波RL;激发点与缺陷之间的直达表面波记作R。表面波R 在传播过程中遇到缺陷后,一部分声波发生反射形成发射波RR;一部分声波发生模式转换,生成横波RS 和纵波RL;还有一部分声波在缺陷处发生透射继续传播,形成声信号TR。缺陷深度不同,声波信号RR,RL,RS,TR 能量也不同,从而可实现缺陷深度的表征。其中透射信号TR 对缺陷深度最为敏感,且透射接收声信号波型单一,信噪比高,最能表征缺陷深度。本文使用缺陷处透射声信号TR与直达波声信号R 比值,也就是采用透射系数来表征缺陷深度,定义如下所示:

其中,AR为直达声信号R 幅值,ATR为透射声信号TR 的幅值。式(2)中将透射声信号TR 使用直达声信号R 幅值进行归一化处理,去除了每次激励激光时,检测系统造成的误差。根据激光超声表面波与缺陷相互作用原理,本文采用式(2)可实现待测样品表面缺陷深度的评价与检测。

2 实验研究

2.1 实验装置及样品

本文采用热弹机制原理和线源聚焦方式,搭建了激光超声检测平台。激光激励部分采用CFR200激光发射器激发脉冲激光,经焦距为100 mm 的柱面透镜聚焦成线源,照射到工件表面产生声表面波。激光接收部分采用QUARTET-500 mV 接收单元,基于迈克尔逊干涉原理实现声信号的非接触接收,并将声信号传输到处理计算机上,通过LU Scan软件来实现数据的显示及存储。激光超声实验框图与平台如下页图2 所示。

本文采用6061 铝合金材料作为待测材料,制作了4 块带有不同深度表面缺陷的试验样品。试验样品与尺寸如图3 所示。缺陷深度如表1 所示。

图2 激光超声实验框图与平台

图3 实验样品与尺寸

表1 样品参数

2.2 实验方法

本文采用固定激发与接收装置部分,移动待测工件完成表面扫查的实验方法。扫查过程如图4 所示。固定激发点与探测点间距离d 为15 mm,且探测点与缺陷边沿的距离a 为5 mm,可将扫查区域分为Ⅰ、Ⅱ及Ⅲ3 部分。Ⅰ区表示激发点和接收点同时位于表面缺陷左侧时;Ⅱ区表示激发点和接收点在表面缺陷的两侧;Ⅲ区表示激发点和接收点在表面缺陷右侧。实验扫查步长为0.05 mm,扫查距离为30 mm。提取区域Ⅱ采集的透射声波信号幅值,结合式(2)建立表面缺陷不同深度与透射系数之间关系,从而实现金属材料表面缺陷的检测与评价。

图4 实验原理图

3 结果分析

3.1 B-Scan 图分析

基于上述激光超声检测平台,得到4 块样品表面的B-Scan 结果如图5 所示。

图5 B-Scan 图

由2.2 知激发点与接收点距离为15 mm,则激光超声检测平台接收表面波达到时间为5.6 us 时,结合图5 可见,表面波信号幅值的变化与试样表面缺陷深度有关。进一步对5.6 us 处信号进行分析,将声信号幅值与扫查距离之间关系表示如图6 所示。

图6 扫查范围内信号幅值分布

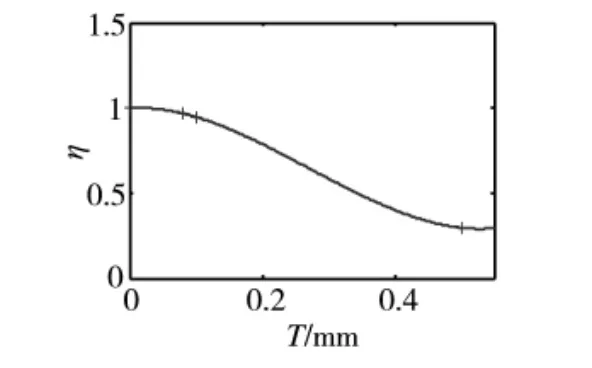

图6 可见,随着缺陷深度不同,激光超声检测系统的信号幅值也会发生变化。以(a)为例,将采集声信号按照扫查距离分为Ⅰ、Ⅱ及Ⅲ3 部分,分别对应图4 中Ⅰ、Ⅱ及Ⅲ3 部分扫查区域。图6(a)Ⅰ区域表示的是缺陷左侧处激光超声表面波直达波;Ⅱ区域表示的是缺陷处的透射声波信号;Ⅲ区域表示的是缺陷右侧激光超声表面波的直达波。Ⅰ和Ⅲ区域内声信号能量与激光激发条件有关,在本次实验中保持不变;而Ⅱ区域内缺陷透射声信号能量与缺陷深度有关。进一步对透射声信号进行分析,取4块试样缺陷位置中间部分的透射表面波幅值ATR、取缺陷右侧直达表面波幅值AR,并将其代入式(2),得到透射表面波与直达表面波的透射系数η,如下页表2 所示。随着表面缺陷深度增加,AR基本不变,ATR逐渐减小,透射系数η 也逐渐减小。对表面缺陷深度T 与透射系数η 进行拟合得到拟合曲线,如下页图7 所示。

表2 信号幅值

图7 透射系数η-深度T 曲线

图7 中曲线是T=0.5 mm、T=0.1 mm 和T=0.08 mm的透射系数关于缺陷深度的拟合曲线。可见表明透射系数η 与缺陷深度T 呈非线性关系,拟合曲线为η=10T3-8.4T2+0.2T+1。使用图7 所示的深度T-透射系数η 曲线,对缺陷深度T=0.3 mm 的表面缺陷进行估计。由表2 可知缺陷深度为T=0.3 mm时,采集到透射表面波与直达表面波的透射系数η 为47.42%,由图7 透射系数η-深度T 曲线可计算缺陷深度理论值为0.35 mm,可见估计误差为16%。由此,本文搭建了激光超声检测平台,采用激光超声表面波法实现了表面缺陷深度的非接触检测与估计。

4 结论

本文基于热弹机制,结合线源聚焦和干涉接收方式搭建了激光超声检测平台,采用激光超声激发的表面波实现了表面缺陷的扫查和B-scan 成像,建立缺陷处透射现象与缺陷深度之间的关系,通过透射系数-深度曲线实现了表面缺陷深度估计。实验结果表明,激光超声激发的表面波可实现缺陷的非接触检测;采用透射系数-深度曲线可实现表面缺陷深度的精确估计。本文研究成果可为激光超声应用于表面缺陷深度检测提供理论基础及实验依据。