节能车车身与车架设计分析

2019-09-17米俊松江鹏飞王建美MiJunsongJiangPengfeiWangJianmeiQiFang

米俊松,江鹏飞,王建美,齐 芳 Mi Junsong,Jiang Pengfei,Wang Jianmei,Qi Fang

节能车车身与车架设计分析

米俊松,江鹏飞,王建美,齐 芳

Mi Junsong,Jiang Pengfei,Wang Jianmei,Qi Fang

(武汉华夏理工学院 汽车工程学院,湖北 武汉 430223)

节能车通过减小空气阻力,结构材料轻量化来达到节能的目的,主要介绍节能车车身车架的总体设计思路和方案,车身方面首先从空气动力学理论入手,尽可能减小风阻系数,然后通过软件建模把车身导入分析软件进行优化,得到有良好空气动力学性能的车身;车架方面首先从几种基本车架形式入手,多方面考虑选取最优方案并完成建模,然后导入软件进行分析,设计出符合节能车性能要求的轻质量车架。

节能车;车身;车架;空气动力学

0 引 言[1]

随着社会不断发展,能源不断枯竭,节约能源、保护环境已成为当今社会面临的重要问题。石油储备的急剧减少预示着节能是现今汽车发展的必然趋势。车身车架作为阻力及能耗的主要部件,是节能车的主要研究内容,研究了节能车的车身和车架设计,以获得良好的空气动力学性能和使结构轻量化,从而提高燃油经济性、汽车操纵稳定性和安全性等。通常发动机近60%的功耗用来克服行驶阻力,其中空气阻力占据主要部分,因此对车辆的空气动力学探究是节能的重要方向。

1 节能车车身设计分析

1.1 车身外形设计理论分析

车辆在行驶中,推动前方的气流,车头部分气流运动速度减慢,使车头部分压力升高,同时这部分气流会向车身四周分散,为了实现车头部分气流的良好疏导,应减小车头的迎风面积,车头迎风区设计应圆滑平顺,减小阻力并引导气流[1]。车尾部分某些区域气流无法填补,使该区域形成真空区,真空区的压力较小,车头、车尾形成了压力差,产生气动阻力,为减小真空区,车尾的设计应尽可能小,类似于水滴的形状。由于气流进入车身内部后参与内循环并冷却形成内循环阻力,为减少空气进入车身内部,应选择全包围车身,因为全包围车身相比半包围车身具有更小的风阻系数。

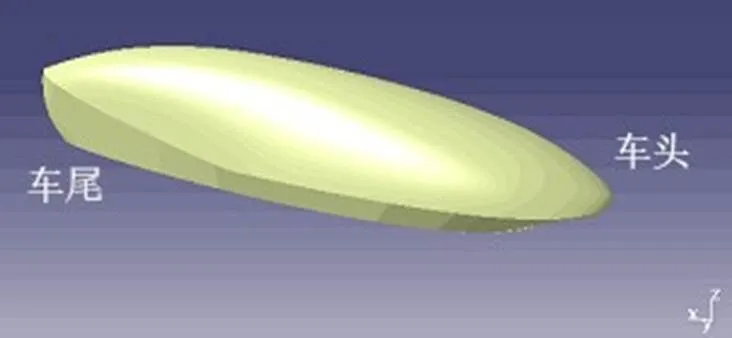

1.2 车身建模

结合空气动力学理论和车架参数进行车身建模,车身外形设计类似于水滴形状,采用CATIA自由曲面结合创成式曲面设计进行车身建模,先由3D曲线构建整车线条,再结合曲面桥接、填充等命令形成曲面,为达到车身光洁度和曲面连续性要求,需要确保大多数面都达到G1、G2连续。采用全包围车身,如图1所示。

图1 车身外形图

1.3 计算域的生成和网格划分

使用有限元分析软件,通过ICEM-CFD软件建立车身外流场计算域和划分网格,导入Fluent软件进行计算,得到车身周围流速以及压力的分布情况,优化和验证设计结果。

将CATIA模型导入ICEM-CFD,建立流场流体域,气流在车身周围一定范围之外不受车身影响,根据国内外学者的研究结果,流体域一般为9倍车长、5倍车高、6倍车宽的一个长方体形状。从流体域边界设置气流进口和出口作为流体的入口和出口边界[2]。因为节能车的车轮内包,而且尺寸小,对气流的影响较弱,所以在建立模型时忽略车轮,整车离地间隙60 mm。计算域建立完成后进行网格划分,实现主流区域离散化。网格分为面网格和体网格,面网格用来描述物体表面特征,体网格用于填充实体区域。网格划分质量对求解精度的影响很大,一般要对车身周围和地面网格进行加密处理,面与面角度较小的面网格设置较小以提高求解精度。流体域的划分结果如图2所示,网格数为485 531,节点数为113 412,网格质量均大于0.3,保证仿真结果有意义(网格质量必须大于0.1)。

图2 流体域网格划分

1.4 外流场的仿真分析

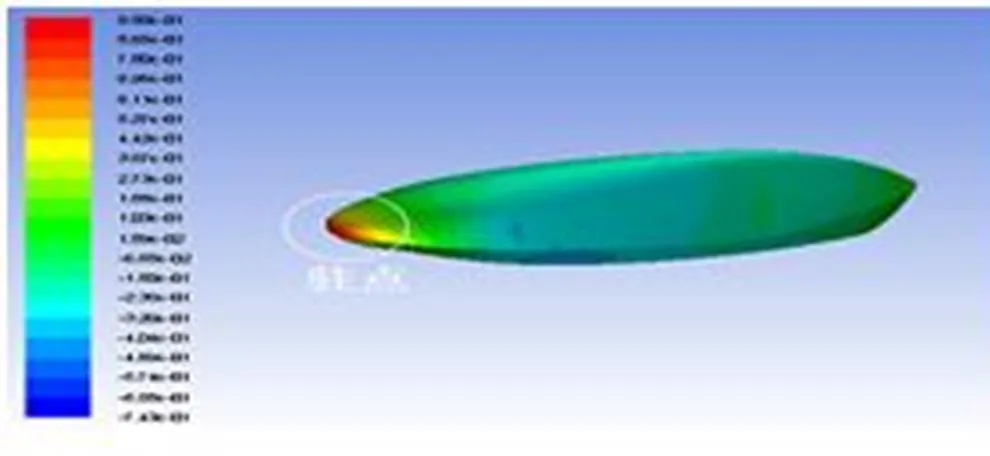

网格划分完成后,导入Fluent,节能车的平均车速为25 km/h,周围气流马赫数小于0.3属于不可压缩空气动力学范畴,选择SST-湍流模型,该模型可应用于粘性内层,通过壁面函数可精确模拟边界层,设置进口速度为8 m/s,选用2阶迎风离散格式。控制方程设置完成后进行计算,设置迭代步数,一般设置为300步可以完成计算,得到稳定的曲线图,计算结果收敛。车身表面压力云图及速度矢量图如图3、图4所示。

图3 车身表面压力云图

图4 车身表面速度矢量图

由图3和图4可知,气流到达车头部分,速度迅速下降,形成驻点压力最大。随后气流沿驻点向车身周围扩散,车身上部气流逐渐加速,压力逐渐减小。在车头两侧,气流流速快,形成较大负压,气流到达车身顶部速度达到最大,然后速度逐渐减小并在尾部与车身底部的气流汇合,压力逐渐增大。因为车身尾部压力相比车头部分较小,形成压力差,产生压差阻力。对车身进行合理设计,增加气流到达车头后的流速,减小空气阻力。由图3可知,车头驻点区域较小,气流在车身表面和尾部并未发生较大分离,车头、车尾形成的压差阻力小。分析可得,车身在8 m/s进口速度下受到空气阻力为2.3 N。

2 车架设计

2.1 车架类型分析

车架是整辆节能车的载体,参照近几年节能车车架样式,主要分为4种。

1)梯形车架。

在赛场上大部分车队都使用该种车架,优点是结构简单、便于加工、小巧轻便、造型美观[3]。

2)空间车架。

优点是结构稳定,车架强度高、刚度大;缺点是车架质量较重,结构过于复杂[4]。

3)碳纤维单体壳。

优点是质量轻、强度大,车身车架一体;缺点是加工极其复杂,造价昂贵。

4)小型赛车车架。

类似于卡丁车车架,优点是强度高、造型美观;缺点是结构复杂且过于笨重,不满足节能要求[5]。

综上所述,采用梯形车架作为节能车的车架形式。

2.2 车架建模

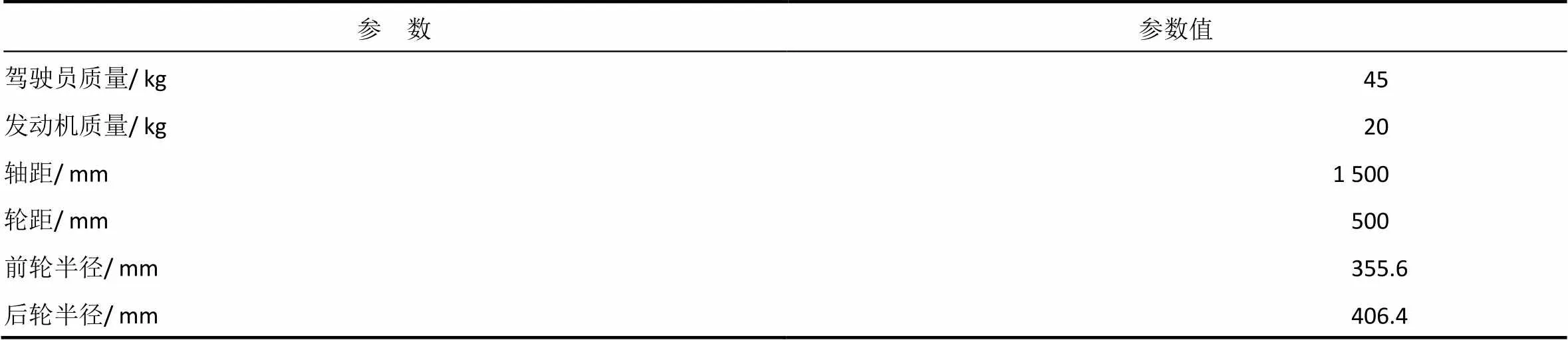

节能车车架的主要参数见表1。

表1 车架参数

根据相关参数在CATIA中搭建模型,结合节能车总布置和人机工程完成三维建模,如图5、图6所示。

图5 车架建模

图6 人机工程分析

3 车架优化改进

采用ANSYS有限元分析对车架进行优化。

3.1 优化目标

结合节能车总布置要求及参赛规则确定车架的设计目标,见表2。

表2 车架优化目标

3.2 优化方案

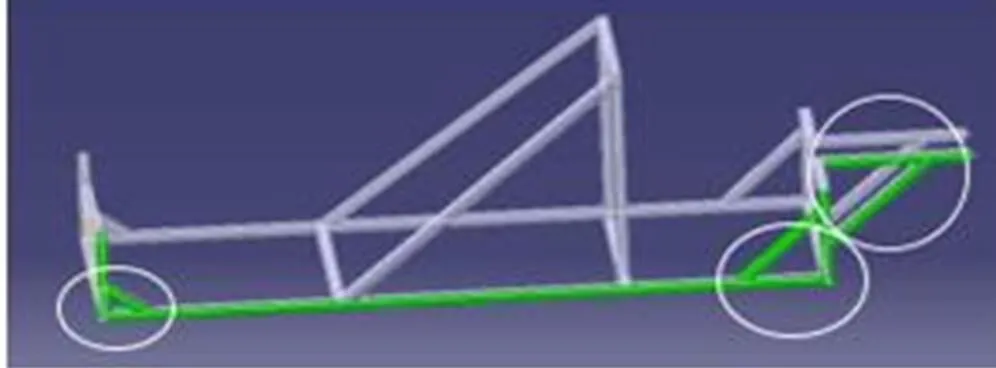

方案1:如图7所示,添加三角结构(图7中圆圈部分)在车架轮胎安装点附近,但是车架高度过高,结构较为复杂。

图7 方案1车架

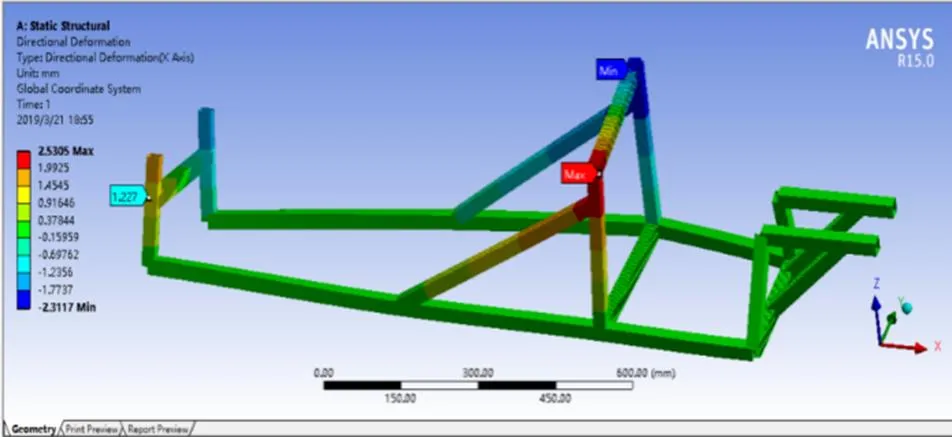

方案2:如图8所示,降低车架的高度以减小迎风面积,去掉部分三角结构,简化后轮安装架结构,相较方案1车架宽度缩小120 mm。

图8 方案2车架

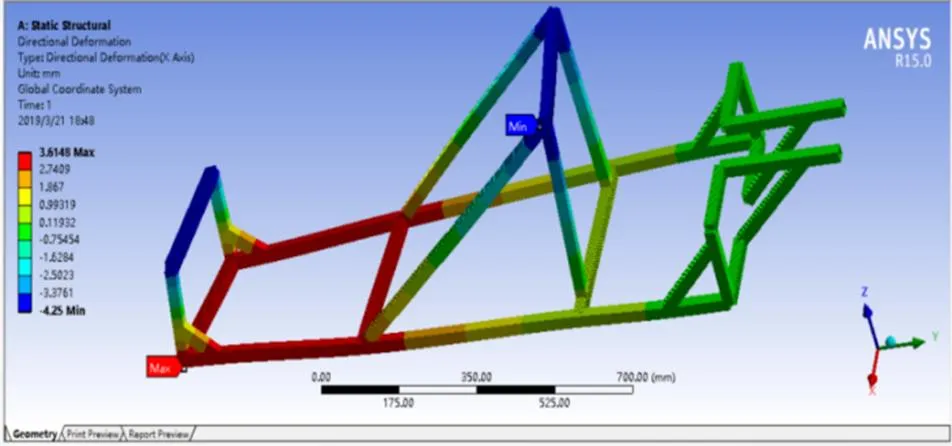

对方案1车架进行扭转工况分析,固定后轮安装点,对左前轮安装点轴正方向施加=+1 000 N的载荷,对右前轮安装点轴负方向施加=-1 000 N的载荷,方向变形图如图9所示,通过分析得出挠度=3.614 8 mm。

图9 方案1车架方向变形图

对方案2车架进行扭转工况分析,施加与方案1相同的变形条件,方向变形图如图10所示。通过分析,得出挠度=2.530 5 mm。

图10 方案2车架方向变形图

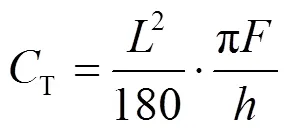

将分析结果数据带入扭转刚度计算式

式中:T为扭转刚度;为载荷;为力臂;为挠度。

表3 车架各参数对比

节能车在赛道上平均速度为35 km/h,在平稳的赛道上行驶,两方案扭转刚度都符合要求;两方案的车架参数对比见表3,通过对比综合考虑,选择质量更轻、体积更小的方案2车架。

4 结 论

在节能车的车身设计中,应尽可能降低车身的迎风面积和离地间隙,车身要圆滑,并且曲面过渡均匀连续,车尾部要小以减少尾涡和真空部分。在车身轻量化方面,首先是材料的选取,然后在满足强度、刚度的前提下减轻质量,最终设 计出类似水滴形状的车身外形,并对其进行外流场仿真分析。汽车总质量影响加速阻力、滚动阻力和坡道阻力,阻力增加导致油耗增加,对燃油经济性影响大。要降低节能车的油耗,需要减轻汽车总质量,车架作为整车的载体,结构相对复杂,所占质量最大,车架优化是整车轻量化的重点与难点。在两种车架设计方案的基础上,结合节能车使用性能和轻量化的设计要求,最终得到较好的车架设计效果。

[1]张国忠,赖征海.汽车空气动力学与车身造型研究最新进展[J].沈阳大学学报,2005,17(6):39-44.

[2]江洪,唐鹏. 轿车车身外流场的CFD仿真与实验验证[J]. 重庆交通大学学报(自然科学版),2011,30(3):470-475.

[3]马小康,刘强,宗志坚,等. 节能赛车铝合金车架结构分析与优化设计[J]. 机械设计与制造,2012(4):16-18.

[4]武柏年,黄小海,王国丽. 节能车车架设计研究[J]. 车辆与动力技术,2011(4):42-45.

[5]李亚鹏. 本田节能竞技大赛节能车设计与优化[J]. 科技资讯,2017,15(33):82-83.

2019-04-18

武汉华夏理工学院校级科研基金项目(17013)。

U463.32

A

10.14175/j.issn.1002-4581.2019.04.004

1002-4581(2019)04-0013-04