CSC 硫转移剂在催化烟气治理中的工业应用

2019-09-16黄辉明

黄辉明

(福建联合石油化工有限公司,福建 泉州 362800)

随时社会的发展和进步,我国越来越重视环境保护和绿色发展。催化裂化催化剂再生烟气自2017 年7 月1 日起,执行SO2排放限值100mg/m3的标准[1]。降低催化裂化装置再生烟气SO2排放的主要技术有原料加氢脱硫、使用硫转移助剂、烟气洗涤处理[2]。为了实现催化烟气的达标排放,国内较多催化裂化装置增设了烟气湿法洗涤脱硫设施,但是烟气脱硫设施运行成本较大。如果在催化裂化装置适当使用硫转移剂将是一种经济有效的解决方案,因为使用硫转移剂无需装置改造和增加设备投资、操作灵活简便且不产生二次污染,还可减缓再生器及其下游设备的腐蚀[3]。

1 工业应用

1.1 应用装置

某催化裂化装置加工能力230 万吨/年,是由提升管反应沉降器和两个再生器组成的三器高低并列结构。催化裂化装置自投用以来,经历了多次技术改造,于2017 年增设烟气脱硫净化设施,可实现外排烟气的环保达标,但是烟气脱硫设施在实际运行中存在吸收浆液循环量波动大和碱液消耗量大的问题。目前装置加工的原料主要为加氢直馏蜡油和加氢脱沥青油,未使用硫转移剂时,催化烟气脱硫前的SO2含量通常在700~900mg/m3。

1.2 应用过程

CSC 硫转移剂于2019 年5 月18 日开始使用,通过专用的自动加料器平稳地加入催化再生器中。为确保试用顺利进行,试用阶段尽量保证催化裂化装置原料性质稳定,并保持原料比例相对稳定,装置处理量保持在5200~6800t/d,同时优化操作条件,保证催化剂烧焦效果,维持装置平稳生产。

本次试用共分3 个阶段,即空白阶段、快速加注阶段、平稳加注阶段阶段,采用平稳加注阶段与空白阶段数据进行对比试用。其中空白阶段为未加注硫转移剂阶段;对比阶段为加注CSC 硫转移剂阶段达到系统催化剂总藏量4.0%(质量分数)的平稳加注阶段。

2 结果与讨论

2.1 产品分布及性质

使用CSC 硫转移剂后,干气和液化气的硫化氢含量更高,其他性质没有明显变化。说明使用CSC 硫转移剂能够将“硫”从再生器烟气转移到反应器油气中,对液化气和干气其他性质没有不良影响。

2.2 再生烟气SO2 浓度变化

空白阶段烟气中SO2平均含量810mg/m3,在开始加注CSC 硫转移剂后,随着硫转移剂加注量的增加,烟气中SO2浓度逐步降低,至平稳加注阶段,烟气中SO2含量可稳定在150~350mg/m3,平均260mg/m3。

通过以上数据计算再生烟气SO2脱除率:烟气SO2脱除率=(空白数据的SO2浓度-添加硫转移剂后的SO2浓度)/空白数据的SO2浓度×100%=(810-260)/810×100%=67.90%

说明在催化裂化反应再生条件下,CSC 硫转移剂能够保持较高的脱硫活性。

2.3 烟脱吸收浆液性质及耗碱量

使用硫转移剂前后,烟气脱硫设施吸收浆液循环量变化趋势见图1。由图1 可知,使用硫转移剂前烟气脱硫设施吸收浆液循环量波动较大,使用硫转移剂后浆液循环量波动较小,改善了浆液的品质,提高了烟气脱硫设施运行的稳定性。

图1 烟脱浆液循环量变化趋势图

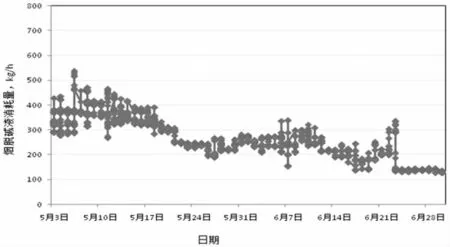

使用硫转移剂前后,烟气脱硫设施碱液消耗量变化趋势见图2。由图2 可知,随着硫转移剂的使用,烟气脱硫设施碱液消耗量由300kg/h 左右降至125kg/h 左右,与再生烟气SO2浓度下降的趋势一致。

3 经济效益

图2 烟脱碱液消耗量变化趋势图

当前32%碱液价格约1200 元/吨,每年节省碱液费用=节省碱液消耗量×碱液价格=(300-125)÷1000×8400×1200÷10000=176.40 万元/年。CSC 硫转移剂按主催化剂4.0%的比例添加,使用成本约165.16 万元/年,直接经济效益约11.24 万元/年。此外,转移到油气中的H2S 经过气体脱硫处理后变成酸性气到硫磺回收装置回收,可多产硫磺产品约200t/a,当前硫磺价格约1100 元/吨,间接经济效益约22 万元/年。

4 结论

1)硫转移剂添加量占系统催化剂总藏量的4%后再生烟气中的SO2由810mg/m3降至260mg/m3,SO2脱除率达到67.90%。2)使用CSC 硫转移剂可以降低烟气脱硫设施吸收浆液中的悬浮物和COD,改善了浆液的品质,提高了烟气脱硫设施运行的稳定性,有利于装置长周期运行。3)使用CSC 硫转移剂有助于降低催化烟气脱硫设施碱液消耗量,直接经济效益约11.24 万元/年,间接经济效益约22 万元/年。4)使用CSC 硫转移剂后,装置运行平稳,反再系统流化正常,对产品收率和产品性质无不良影响。