氧化铝生产工业的能耗分析及节能探索

2019-09-16刘源

刘源

(国家电投集团山西铝业有限公司,山西 原平 034100)

近年来随着我国环保形势越来越严峻,氧化铝生产工业已经成为高能耗和环保压力最大的行业。同时,随着原材料价格的增长以及人工成本的增加,也导致了氧化铝生产工业的经济效益大大下降。另外,在能源的使用上,不可再生能源使用率的增加也影响了氧化铝生产工业的利润。因此,氧化铝生产工业在双重压力的影响下,降低氧化铝生产工业能耗,对其节能措施进行探索,将是我国氧化铝生产工业未来的整改方向。

一、氧化铝生产工业采取节能措施的必要性

科学技术的蓬勃发展加大了对氧化铝的需求量,从而扩大了氧化铝生产工业的规模。虽然,氧化铝生产工艺在技术上的发展也不断进步,为我国社会经济的发展做出了有力贡献,然而在能耗方面,仍然属于高能耗产业。

(一)开采的不合理性

在铝资源的开采中,除了正规生产企业以外,私人采矿现象屡见不鲜,导致采矿秩序混乱。私人在开采过程中,设备技术都相对落后,导致在开采和运送过程中对铝资源的浪费。除了在开采过程中的不合理,在氧化铝的生产过程中同样不合理,造成能耗过高。因此,有必要对氧化铝生产工业进行节能。

(二)对先进设备的引入较少

随着科技水平的提高,我国自动化水平也在逐步提高当中,在氧化铝生产工业中,使用自动化设备能够提高生产效率,降低能耗。尤其是在矿石击碎环节,耗能量最大,需要引进先进设备。然而,在氧化铝生产的各个环节中,还是以人工为主,设备为辅,不仅在生产效率上较为低下,在能耗上仍然居高不下。

二、氧化铝生产工业的能耗分布分析

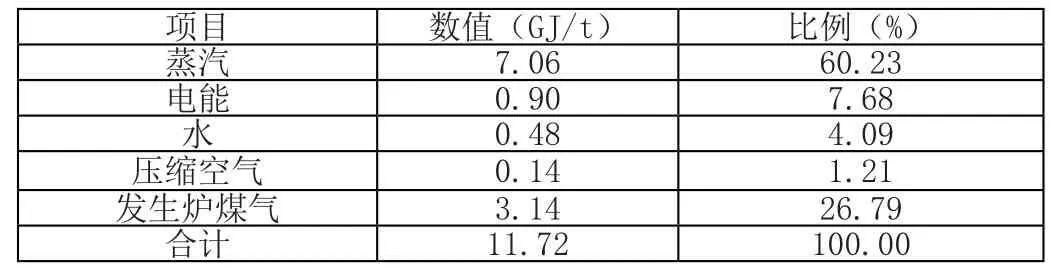

对于氧化铝生产工业过程中的能耗分布,我们可以从两个方面来分析,第一个方面从进入氧化铝工业生产系统的能源消耗分布来看,如表2.1.(1)所示。从表中可以看出,在氧化铝生产过程当中,蒸汽耗能较大,占总比重的60.23%,其次为发生炉煤气,即燃料的消耗,占比重的26.79%,而在电能和水能的消耗中,所占比重也不小。

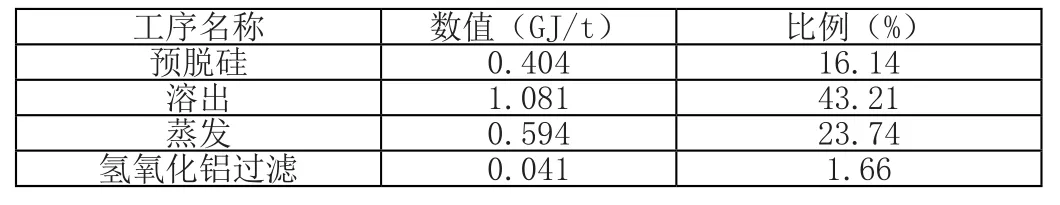

从第一个方面可以看出蒸汽耗能较大,所以第二个方面我们从氧化铝各生产工艺中蒸汽的能耗分布来分析,如图2.1.(2)所示。从表中可以看出,在众多工艺当中,溶出和蒸发阶段耗能量消耗最大,约占氧化铝生产过程中蒸汽总量的67%。因此,氧化铝生产工业想要进行节能减排研究,就需要从以上两个方面来综合考虑,结合自身企业的具体情况,研究出最适合本企业的节能降耗措施。

进入氧化铝工业生产系统的能源消耗分布图

表2.1.(1)

氧化铝工业生产各工序蒸汽能量消耗分布图

工序名称数值(GJ/t)比例(%)预脱硅0.404 16.14溶出1.081 43.21蒸发0.594 23.74氢氧化铝过滤0.041 1.66

表2.1.(2)

三、氧化铝生产工业节能措施探讨

(一)引进先进生产设备

想要降低氧化铝生产工业的能耗,最先需要的就是引进先进的生产设备,降低消耗率。目前,在氧化铝生产工业中已经引入自动化设备,像悬浮焙烧、降膜蒸发等设备与技术的应用,提高了生产效率,并最大限度的降低了能耗。同时,在生产工艺上,最常用的降低能耗的工艺有拜耳法、余热利用技术等,在降低能耗的同时还提升了能源的利用率。

(二)采用科学的生产工艺

科学的生产工艺对降低能耗有着重要的作用。现阶段常用的工艺是拜耳-烧结法。拜耳法与烧结法的结合,增加了可回收利用的氧化铝数量,并降低了对碱的耗用率,从而降低了对能耗的使用。

(三)提高氧化铝生产系统的循环利用率

由氧化铝生产工业能耗分布图可以看出,在氧化铝生产工艺中,溶出工艺耗能最高,其溶出率决定着铝土质量的高低。溶出是在高温高浓度的碱性条件下将铝土矿资源中的氧化铝溶出,因此,在氧化铝溶出工艺当中,可以通过控制减浓度的高低来提高生产系统的循环利用率,以此来降低氧化铝溶出工艺中的能量消耗。另外,在溶出工艺中,溶出液苛性比值过高,将会导致分解率降低,系统循环效率也会下降,从而引起设备产能降低,增加了能源消耗量。反之,如果溶出液苛性比值降低,将会提高系统循环利用率,降低能耗。因此,在氧化铝生产工业节能措施中,可以通过调节溶出液苛性比值来提高系统的循环利用率,从而减少能量的消耗率。

(四)蒸发工艺阶段对热能的循环再利用

氧化铝生产工业系统当中,每个环节的用水都是通过生产上水的方式来完成的,其排出的水经过循环水池后进入供水系统,通过降温将循环水和末效二次气进行回收,从而做到蒸汽水的循环再利用。然而在整个蒸汽水的循环再利用过程当中,循环水所携带的热能没有更好的被利用起来,造成了能量的浪费,并且还增加了能源的消耗量。为了降低系统能耗,使热能发挥它应有的效用,在氧化铝生产过程中,可以改变循环水的利用方式,例如可以将循环水作为氢氧化铝洗水等洗涤用水来使用,从而使循环水所携带的热能得到有效的利用,并减少了能量的消耗量。

四、总结

综上所述,氧化铝生产工业属于高耗能产业,为了适应我国绿色生态发展目标,氧化铝生产工业要对其能源分布情况进行分析,结合生产中实际情况,提高在溶出工艺中系统能量的循环利用率,以及在蒸汽循环利用中热能的使用,利用污水处理技术,减少水资源的使用率,并对发生炉煤气采取节能措施,从而降低氧化铝生产工业对能源的消耗率。