超高速撞击铝板碎片云测量

2019-09-16柯发伟黄洁李鑫宋强马兆侠文雪忠柳森

柯发伟,黄洁,李鑫,宋强,马兆侠,文雪忠,柳森

(中国空气动力研究与发展中心,绵阳621000)

1 引言

人类日益增多的航天活动造成了大量的空间碎片,在轨航天器受空间碎片撞击的风险也显著增大,因此各国对在轨航天器的防护结构设计愈加重视。从1947年提出Whipple结构以来,先后提出了通过改进缓冲屏或舱壁的改进型Whipple结构[1],填充式Whipple结构[2],多层冲击防护结构[3]等。目前,在轨航天器防护结构的外层结构仍大量采用铝合金板,它具有密度小、强度高的特性,还能有效地破碎空间碎片并将形成的碎片云扩散,降低航天器舱壁受到的损伤。因此,测量超高速撞击铝板形成的碎片云特性成为了该领域研究热点之一。测量碎片云的主要测试设备有X射线成像系统[4,5]、阴影成像系统[6]等。文献[7]开展了碎片云全息测量,可获得碎片云三维尺寸和分布,但测试视场较小、很难增大,不能获得碎片的形貌。

为了开展超高速撞击铝板形成的碎片云测量研究,针对中国空气动力研究与发展中心 (以下简称气动中心)发展的序列阴影成像系统,文中开展了序列阴影成像系统的标定、阴影图像数据分析的碎片云测量研究工作。前光图像可直观地判断超高速飞行模型的外形及表面损伤[8],文中还开展了光源系统和成像系统同步控制的前光成像的碎片测量研究。根据试验结果,开展了对应试验状态下的数值仿真,以及结果对比分析。最后,文中还提出了碎片云的前光及阴影成像的测量方案。

2 试验设备

铝板的超高速撞击试验在气动中心的超高速碰撞靶 (见图1)上完成,超高速碰撞靶配置口径7.6mm和16mm发射器,它们的最高发射速度分别为7.5km/s和8.8km/s,对应最大发射质量为1.0g和3.0g。弹丸在压力低于50Pa的靶室内飞行时速度变化可忽略,它的平均速度通过光幕测量获得,其原理是利用弹丸飞越测试区域时对激光束的遮挡效应来记录弹丸到达各测试站的时间,速度测量的误差小于0.3%。

3 碎片云阴影测量

3.1 超高速撞击碎片云阴影成像

气动中心的序列激光阴影成像系统主要由光源系统、准直系统、棱锥分光成像系统和控制采集系统组成。每台脉冲激光器的光束通过高能量阈值光纤耦合后进入准直系统,激光器脉宽小于10ns、40mJ,激光器出光的最小序列间隔为10ns,阴影图像的有效曝光时间小于10ns,每张图像的分辨率优于1000万像素 (与图像间隔解耦)。序列阴影成像仪的整体结构示意图见图2。

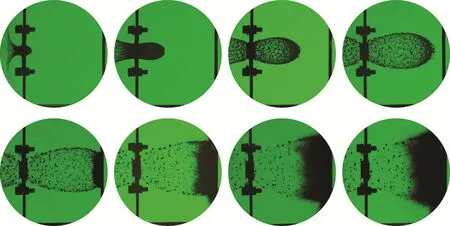

弹丸超高速撞击铝板形成的序列碎片云阴影图像如图3~图5所示,缓冲屏均为铝板,弹丸为铝合金,均为正撞击。图4中的缓冲屏材料采用了夹具固定。弹丸撞击速度越高,撞击过程的火光越强,序列阴影成像仪均有效消除了超高速碰撞过程火光对成像的影响,碎片云阴影图像清晰;阴影图像的成像比例一致,根据不同时刻的碎片云形状可获得碎片云的扩散速度。

根据阴影图像中碎片的大小,为分析缓冲屏材料破碎弹丸的性能提供了支撑数据[10]。图5中防护结构后墙反溅的碎片云轮廓清晰,通过图像处理可获得其运动速度。根据超高速撞击纤维填充式防护构型阴影图像,获得的纤维层反溅碎片的运行特性,为分析纤维布破碎、拦截碎片云的机理以提供了数据[11,12]。

3.2 碎片运动轨迹测量

图1 气动中心超高速碰撞靶Fig.1 HVI Range in CARDC

图2 序列阴影成像仪示意图[9]Fig.2 The sketch of the sequenced shadowgraph instrument[9]

图3 碎片云序列阴影图像 (t=1mm,V=4.64km/s,d=4.00mm,S=100mm)Fig.3 Shadow image sequences of debris cloud(t=1mm,S=100mm,V=4.64km/s,d=4.00mm)

图4 碎片云序列阴影图像 (t=4mm,V=7.20km/s,d=3.98mm,T=8 μs,S=100mm)① d为弹丸直径,mm;V为弹丸撞击速度,km/s;S为防护结构缓冲屏和后墙之间的距离,mm;t为缓冲屏厚度,mm;T为图像间隔, μs。Fig.4 Shadow image sequences of debris cloud(t=4mm,S=100mm,V=7.20km/s,d=3.98mm)

图5 碎片云序列阴影图像 (t=2mm,V=8.31km/s,d=6.00mm,T=4 μs,S=100mm)Fig.5 Shadow image sequences of debris cloud(t=2mm,S=100mm,V=8.31km/s,d=6.00mm)

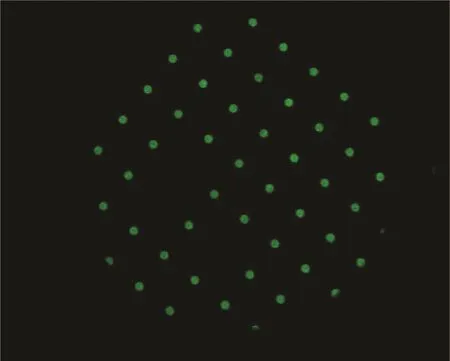

气动中心发展的序列阴影成像系统[6,9]不同的脉冲激光束穿过同一测试区域时有微小的夹角。采用获得的序列阴影图像开展碎片运动轨迹测量,需要对图像进行标定。准直光束穿过测试区域时才能实现阴影成像,用于阴影成像系统的标定装置为布满等间隔的相同大小通孔的平面金属板 (见图6),标定板放置在阴影成像系统的视场内,任意摆设不同的姿态和位置,获得多幅不同姿态的标定板的阴影图 (见图7),利用成像约束关系,获得每一幅图的2D像素点与3D空间点之间的关系,标定出不同阴影图像的位置、角度关系。

图6 标定板Fig.6 The calibration plate

图7 标定板阴影图像Fig.7 Shadow image of the calibration plate

根据同一碎片在两幅图像上的几何外形相似性和碎片沿碰撞点的散开运动特性,对碎片云序列阴影图像进行碎片的提取和匹配对应不同图像中同一碎片,获得碎片云的运动轨迹。碎片在超高速运动过程中存在翻转、旋转,以及阴影图像中碎片的遮挡影响,为了更好地匹配不同阴影图像中的相同碎片,选取图3(e)和图3(f)两幅阴影图像。对碎片云阴影图像进行碎片识别,获得的图像如图8所示,碎片二维运动结果如图9所示,图中蓝色和红色图代表前后两幅图的碎片提取结果,绿线表示同一碎片在两幅图上的对应情况,可以看出,绝大部分碎片都能够很好地对应上。碎片云头部的碎片密集,单个碎片很难识别。

图8 阴影图像碎片提取结果Fig.8 Extraction results of shadowgraph images of debris cloud

图9 碎片二维运动结果Fig.9 2-D moving trajectories of debris cloud

4 碎片云前光成像

随着计算机视觉以及图像处理技术的发展,双目前光测量技术得到极大发展,应用在了粒子测速[13]。双目前光测量定位的原理如图10所示,它的测量原理是从二维图像中获取物体表面的三维信息,实现被测物体的空间定位和尺寸测量。

图10 双目前光空间点定位原理Fig.10 Location of space point in binocular front image

双目视觉测量技术具有测试视场大、测试精度高的优点,但测试区域的杂光对前光成像的影响较大。开展碎片云前光成像,须消除杂光对成像的影响。铝球超高速撞击铝板形成的强烈火光持续约10μs[14],为了有效消除撞击火光对前光成像的影响,采用图11所示控制方式,撞击火光消失后,控制工业相机的开启和脉冲小于10ns激光器闪光,碎片云前光成像的测量布置示意图如图12所示,两层铝板厚度均为1mm,工业相机为4872像素×3248像素、最短曝光时间为233μs,激光脉冲能量40mJ。获得的碎片云前光图像如图13所示,由图可知碎片云撞击到第二层铝板时也产生了火光,对前光成像产生了一定的影响,在前光图像中可见第二层板位置有火光;脉冲光束照射到第二层铝板反射到第一层铝板,在前光图像中可见亮线。前光图像中成像景深外的碎片轮廓模糊,这是由于采用的相机镜头与成像物距不匹配。采用曝光时间更短的工业相机可进一步消除测试的杂光对前光成像的影响。

5 数值仿真

图11 碎片云前光成像控制示意图Fig.11 The controlling mode of the front light imaging

图12 前光成像布置图Fig.12 The measurement layout of the debris cloud

图13 碎片云前光图像(t=1mm,d=5.00mm,V=4.22km/s,S=100mm)Fig.13 Vision image of debris cloud(t=1mm,S=100mm,V=4.22km/s,d=5.00mm)

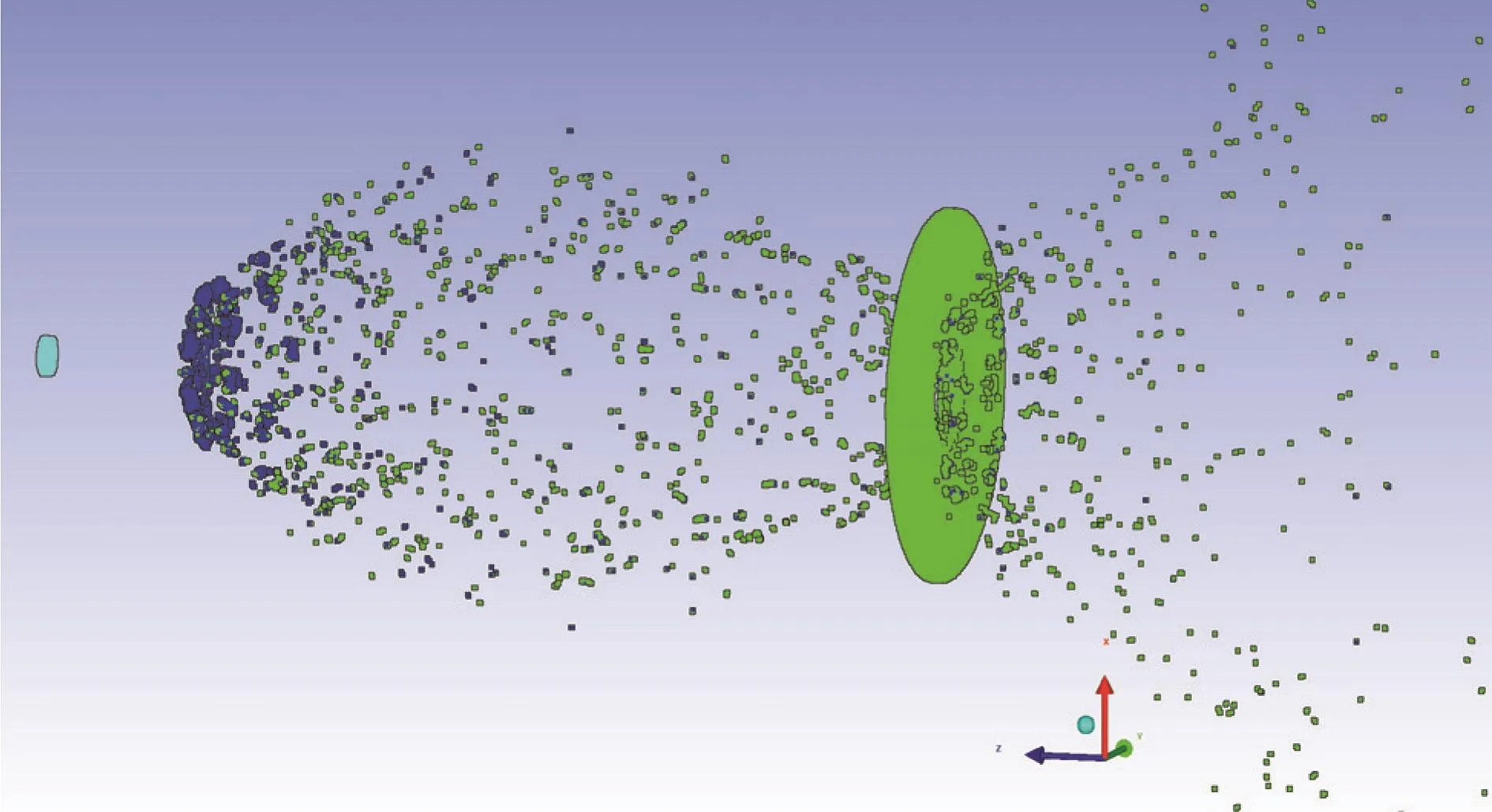

采用AUTODYN有限元软件建立弹丸和防护构型的SPH(光滑粒子流体动力学)3D仿真模型。弹丸和铝板的材料状态方程均采用Shock模型,强度模型采用Johnson Cook模型,SPH粒子尺度为0.2mm。缓冲屏:φ20mm;后墙:φ2mm,为空间尺寸的参考基准。为了便于分析碎片的产生来源和空间分布,仿真计算中弹丸和两层铝板均用不同的颜色表示。仿真结果如图14~图16所示。图14中的碎片云前端位置与图中的前六幅对应较好,图15中碎片的运动方向与图9中的也吻合较好。仿真结果与测试结果相比,图像中碎片元的径向运动速度低,碎片云前端的形状明显差异,这为仿真计算模型的改进提供了依据。图16为碎片云空间分布图,通过图像处理[15]仅能给出碎片的空间尺寸。

图14 碎片云阴影分布仿真计算结果 (t=1mm,V=4.64km/s,d=4.0mm,S=100mm)Fig.14 2-D distribution of debris cloud(t=1mm,S=100mm,V=4.64km/s,d=4.00mm)

图15 碎片云二位分布仿真计算结果(t=1mm,V=4.64km/s,d=4.00mm,S=100mm)Fig.15 2-D moving trajectories of debris cloud(t=1mm,S=100mm,V=4.64km/s,d=4.00mm)

图16 碎片云仿真结果斜示意图(t=1mm,d=5mm,V=4.22km/s,S=100mm)Fig.16 Oblique drawing of the debris cloud(t=1mm,S=100mm,V=4.22km/s,d=5.00mm)

6 分析讨论

文中采用的两种测量方法可以获得碎片云的清晰图像。根据水平阴影仪器获得的图像,获得了碎片云二维运动情况,后续将发展建立多通道序列阴影测量,实现碎片云的三维运动测量。采用前光成像可获得碎片云空间分布和三维形貌,需要在同一时刻从多个视角对碎片云前光成像;采用曝光时间更短的工业相机,进一步减弱试验过程的杂光对成像的影响。针对阴影成像和前光成像的特点,设计了在同一测试位置同时获得碎片云前光及阴影图像的测量方案,布局示意图如图17所示。在同一测试区域获得的静态模型前光及阴影图像如图18所示,测试区域φ500mm,光源系统为40mJ的脉冲绿光。

图17 前光及阴影成像系统布局图Fig.17 The sketch of the front light imaging and shadowgraph

图18 静态模型的前光及阴影图像Fig.18 The images at the same measurement area

超高速撞击形成的碎片云头部碎片密集,为了获得其数据信息,待碎片云充分运动扩展后测量;同时,可考虑片光测量碎片云分布。

7 结论

文中开展了超高速撞击铝板碎片云的阴影成像和前光成像测量,初步试验结果表明这两种测量方案技术可行。对比测量和仿真结果,测量结果为仿真计算模型的改进提供了依据。根据前光和阴影两种成像方式的特点,提出了前光及阴影成像立体测量碎片云的方案。