基于微结构阵列基板的高效顶发射OLED器件

2019-09-13王江南宁舒雅张方辉

王江南,丁 磊,倪 婷,宁舒雅,张方辉

(陕西科技大学 电气与控制工程学院,陕西 西安 710021)

1 引 言

有机电致发光二极管(OLED)自被发明以来,以其独有的自发光、广视角、高亮度、可柔性等诸多特点受到广泛的关注。由于在有源驱动OLED显示面板中需要使用不透明薄膜晶体管组成的像素电路来驱动OLED,因此会遮挡常规底发射OLED器件发出的光,导致出光开口率低,同时对器件的效率和寿命产生严重影响。然而顶发射OLED器件是从半透明阴极出光,而不会透过基板,因此使用顶发射OLED可以提高AMOLED面板的开口,同时大幅度提升光效[1]。因为顶发射OLED器件两侧电极均具有反射特性,顶发射OLED器件拥有较强的微腔效应。从发光层发出的光与经过电极反射的光会发生宽角干涉和多光束干涉,通过微腔结构设计可增强满足干涉条件的光,削弱其它光,从而实现较高的色纯度[2]。但同时微腔可加强器件的内部光强,加重了器件的光波导损失,而两侧金属电极同样加重了器件光损失[3-4],因此,对顶发射OLED的光取出的研究至关重要。为此研究者们提出了很多方法,试图提高顶发射OLED器件的耦合效率。Pyo等[5]在顶发射OLED层之上增加了一层纳米空隙的聚合物薄膜作为光取出层,来提高出光效率,改善视角特性。Park等[6]利用等离子刻蚀,在PMMA上形成随机的起伏,制成褶皱器件,引起器件内部光散射,提高器件光取出效率。Qu等[7]在基板上制备金属网格,降低光损失。同时通过周期性腔长变化和网格散射减弱微腔效应,改善视角特性。Riel等[8]在阴极之上覆盖ZnSe,将器件正面光强提高到1.7倍,并提高了色纯度。Zhu等[9]、Wu等[10]也利用覆盖层的方式提高了顶发射OLED的效率。这些方法对于提升顶发射OLED效率均具有很好的效果,但是,在真正OLED量产工艺中,仍缺乏一种简单易于实现的办法提高顶发射OLED器件效率。

本文提出一种使用微结构阵列的方法来提高顶发射OLED的出光效率。微结构阵列可有多种方法制备,如本文所用的激光刻蚀法、光刻法、纳微压印法[11-12]、喷墨打印法[13]、自组装方法[14]等,这些方法均可以用于制备良好的微结构阵列。然而纳微压印法由于模板昂贵且不易于大面积器件制备,仅适用于实验室,自组装方法同样由于无法制备大面积器件而不适合用于量产。而相比喷墨打印法和光刻法,激光刻蚀法由于图案可以灵活变换,且成本低廉,适合前期的验证以及后期小批量的量产。为此本文采用纳秒激光刻蚀镀有ITO的基板,形成微结构阵列。再通过化学气相沉积镀一层SiN薄膜起到平整化层的作用,从而避免了由于纳秒激光刻蚀ITO时产生的重铸层穿透有机层引起的短路。最后利用真空蒸镀的方法在其上制备Al层作为阳极,制备出具有微结构阵列结构的阳极基板。实验发现利用这种基板,可以有效地提高顶发射OLED器件的效率,降低驱动电压,同时不会对器件的发光光谱造成影响。

2 实 验

2.1 微结构阵列阳极基底制备

首先使用磁控溅射设备溅镀ITO,镀膜厚度的厚度为150 nm。镀膜时通入20 mL/min的Ar和1 mL/min的O2,以100 W的直流功率溅射400 s,厚度通过椭偏仪进行测量。

溅镀完成后,使用纳秒激光对ITO进行图形化,刻蚀三种方格阵列,其中方格边长分别为20,40,80 μm。在刻蚀过程中,调节激光的开关频率为1 MHz,使得激光在刻蚀路径上留下光栅结构的ITO残留。

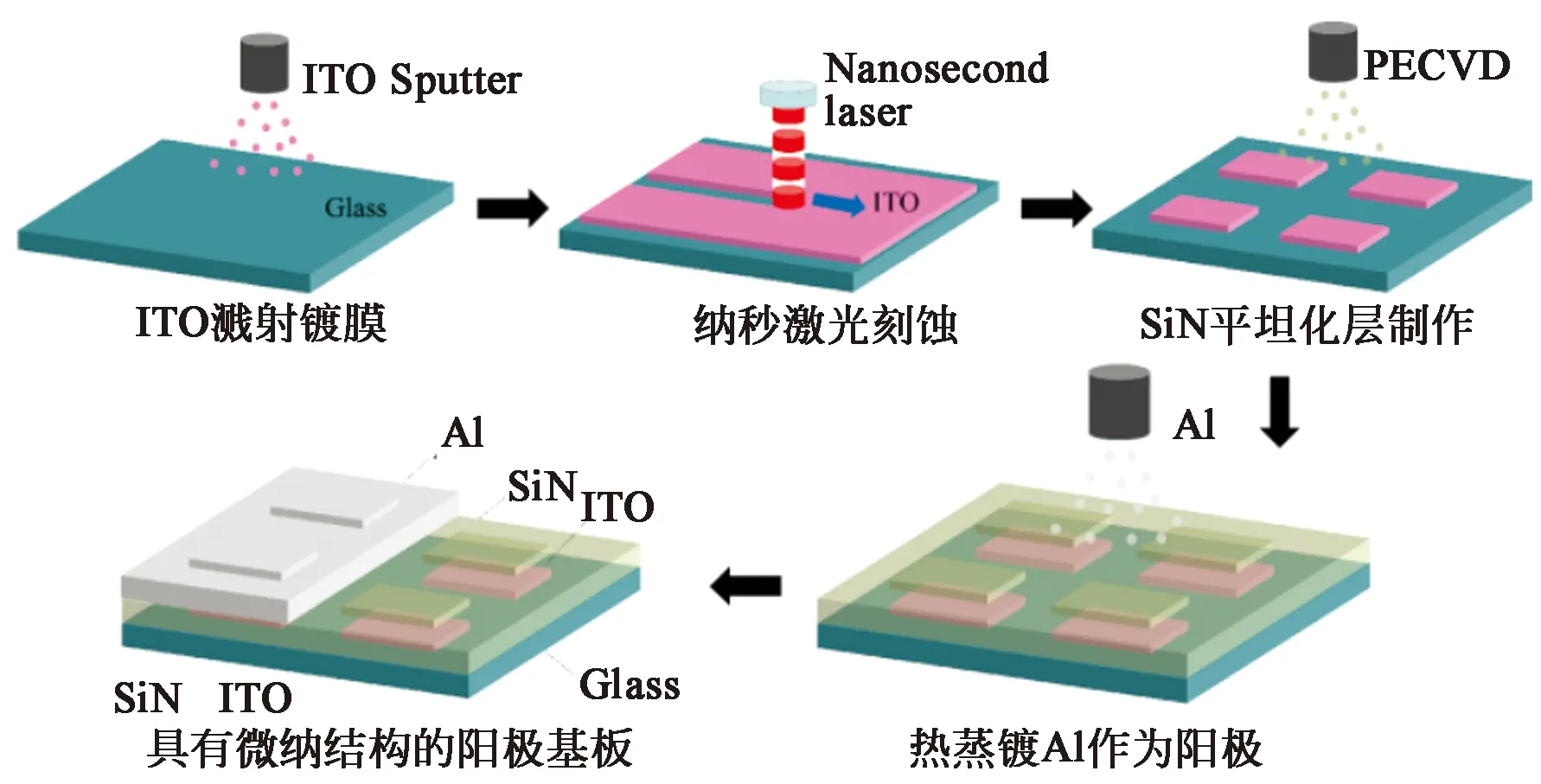

刻蚀完成后,使用等离子增强气相沉积(PECVD)制备大约1 μm的SiN薄膜来作为平坦化的作用,避免由于激光刻蚀ITO产生的重铸层导致器件短路。PECVD镀膜时通入15 mL/min的SiH4、20 mL/min的NH3、20 mL/min的H2和250 mL/min的N2,镀膜时间为1 200 s,通过椭偏仪测试膜厚为1 μm。最后使用真空热蒸镀加掩模版的方式蒸镀100 nm的图形化的Al,作为顶发射OLED的阳极。制作过程如图1所示。

图1 微结构阵列基板制备流程 Fig.1 Microstructure array substrate preparation process

2.2 OLED器件制备

在无微结构阵列结构基底及20 μm、40 μm和80 μm方格微结构阵列基底上以相同的器件结构同时制备4个绿色磷光顶发射OLED器件,下文中简称为普通器件、20 μm器件、40 μm器件和80 μm器件。

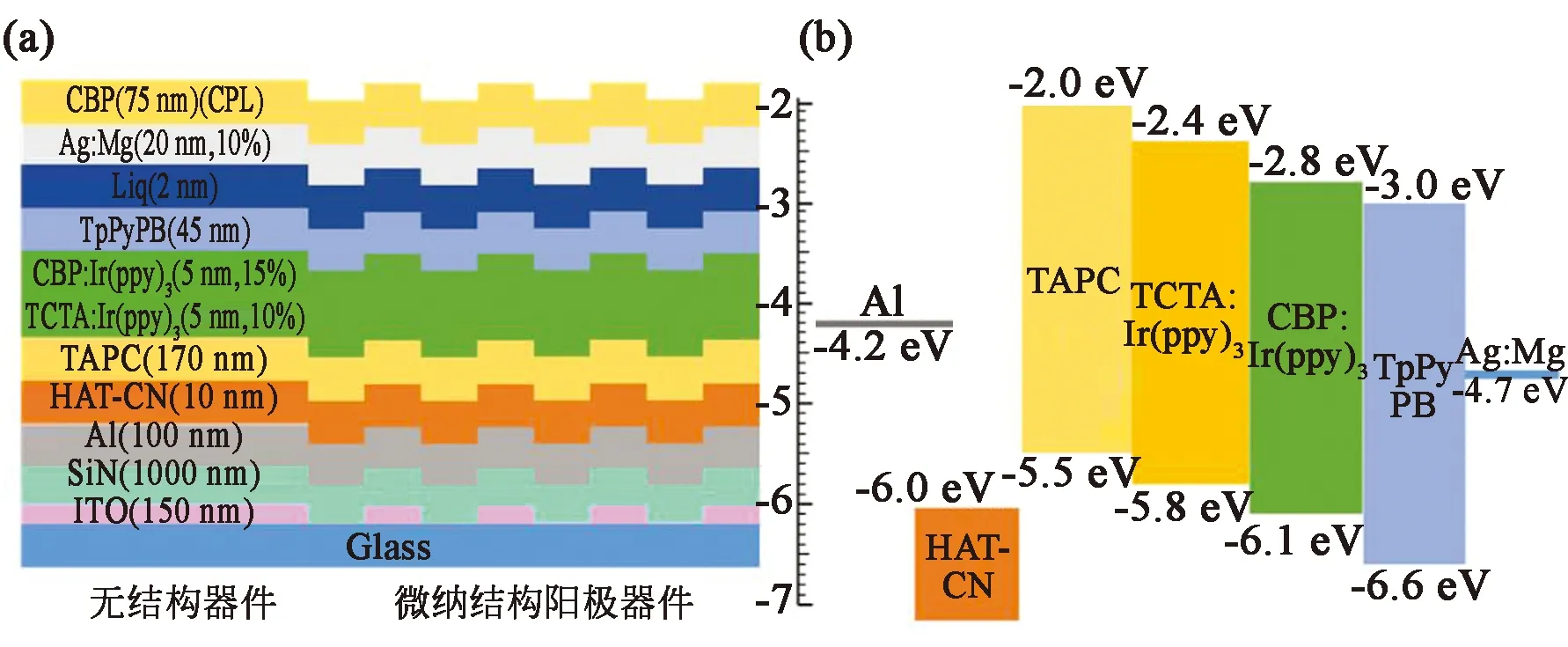

器件结构为Al(100 nm)/2,3,6,7,10,11-六氰基-1,4,5,8,9,12-六氮杂苯并菲(HAT-CN)(10 nm)/4,4'-环己基二[N,N-二(4-甲基苯基)苯胺](TAPC)(170 nm)/4,4',4'-三(咔唑-9-基)三苯胺(TCTA)∶三(2-苯基吡啶)合铱(Ir(ppy)3)(5 nm,10%)/4,4'-二(9-咔唑)联苯(CBP)∶Ir(ppy)3(5 nm,15%)/1,3,5-三(4-吡啶-3-基苯基)苯(TpPyPB)(45 nm)/8-羟基喹啉-锂(Liq)(20 nm)/Ag∶Mg(20 nm,10%,质量分数)/CBP(75 nm)。器件结构如图2所示。

图2 顶发射OLED器件的结构示意图(a)与能级图(b)Fig.2 Schematic diagram(a)and energy level diagram(b)of a top-emitting OLEDs

其中Al作为顶发射OLED器件的阳极,同时作为发射电极;HAT-CN作为空穴注入层,其LUMO能级为6.0 eV[15];TAPC作为空穴传输层,其HOMO与LUMO能级分别为5.5 eV和2.0 eV[16];TCTA∶ Ir(ppy)3/CBP∶Ir(ppy)3作为双磷光发光层,其中TCTA的HOMO为5.8 eV,LUMO为2.4 eV[17],CBP的HOMO为6.1 eV,LUMO为2.8 eV,ET为2.6 eV[18],Ir(ppy)3的ET为2.55 eV[19];TpPbPB作为电子传输层,其HOMO为6.61 eV,LUMO为3.04 eV[19];Liq作为电子注入材料,Ag∶Mg透明电极作为器件的阳极,其功函数引自文献[20];CBP作为覆盖层,用于提高半透明阴极透过率,提高顶发射OLED的耦合出光。

所有的金属电极和有机材料均是在6×10-4Pa的真空度下以热蒸镀的方式沉积在基底上,并使用晶体振荡器在线监控膜厚及速率,其中,HAT-CN与Liq以0.02 nm/s速率蒸镀,其他有机层以0.2 ~0.4 nm/s速率蒸镀,Al以0.6 nm/s速率蒸镀,Ag∶Mg的蒸镀速率为0.1 nm/s。

器件的EL光谱、效率曲线等光电特性采用CS2000A分光辐射亮度计和Keithley-2400高精度数字源表测得。

3 实验结果

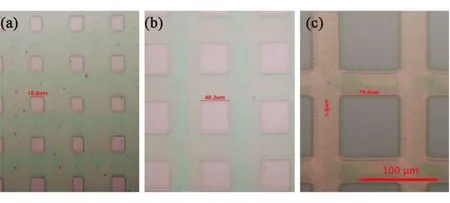

蒸镀Al之前基板的显微图如图3所示。

从图3可见,通过激光刻蚀,基板上ITO被图形化为方格状,其中方格大小分别为18.8,40.2,79.8 μm,这是由于激光误差导致的刻蚀的方格大小与设计值有些差距,20 μm方格呈现长方形状。图中的绿色区域是由于SiN膜层光干涉导致的。由于激光周期性开启,刻蚀路径上会留下具有光栅结构的ITO残留,ITO残留的线间隔宽度约为5.6 μm,这一间隔宽度可以通过激光开启频率来控制。在这样的基板上制备OLED器件会使器件各层同样呈现方格阵列状,从而形成如图2 (a)所示的周期性褶皱结构。

图3 20 μm方格(a)、40 μm方格(b)和80 μm方格(c)微结构阵列基板的显微照片。Fig.3 Photomicrograph of 20 μm square (a),40 μm square (b)and 80 μm square (c)microstructure array substrate.

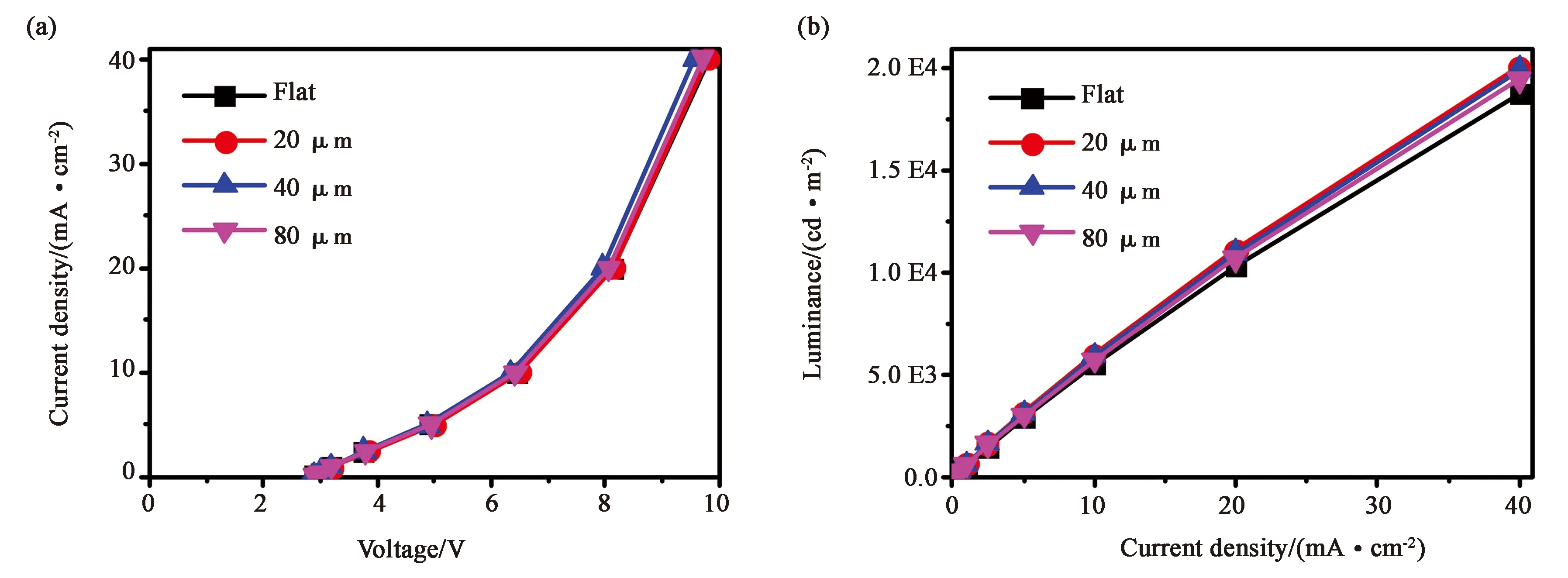

器件的光电特性曲线如图4所示。

由图4 (a)可见,所有器件的启亮电压均为2.8 V左右,这是因为器件的驱动电压主要与各层材料间能级势垒有关,基板的微结构不足以对启亮电压产生影响。但随着驱动电流的增大,微结构整列基板对器件的电压影响变大,40 mA/cm2下,40 μm器件的电压最低,为9.58 V,与普通器件的9.84 V相比低了0.26 V;20 μm器件和80 μm器件电压处于两者之间,分别为9.80 V和9.72 V。

图4 (a)器件的电流密度-电压曲线;(b)器件的亮度-电流密度曲线;(c)器件的电流效率-电流密度曲线;(d)器件在3.5 V下的归一化光谱Fig.4 (a)Current density-voltage curve of OLEDs;(b)Luminance-current density curve OLEDs;(c)Current efficiency- current density curve of OLEDs;(d)Normalized spectra of OLEDs at 3.5 V.

图4 (b)为器件的亮度-电流密度曲线。可以发现,在不同电流密度下,基于微结构整列基板的器件的亮度始终高于普通器件,在40 mA/cm2下,普通器件、20 μm器件、40 μm器件和80 μm器件的亮度分别达到18 805,20 103,19 955,19 469 cd/m2。其中20 μm阵列阳极器件的发光强度比普通器件提升7%。

图4 (c)为器件的电流效率-电流密度曲线。在不同电流密度下,基于微结构整列基板的器件的电流效率始终高于普通器件,在2.5 mA/cm2下,普通器件、20 μm器件、40 μm器件和80 μm器件均取得最大电流效率,分别为60.4,66.7,66.3,64.4 cd/A。20 μm阵列结构器件比普通器件提升10%。随着电流密度的提高,各个器件均出现效率滚降。在40 mA/cm2时,20 μm阵列结构器件比普通器件仍有7%的提升。

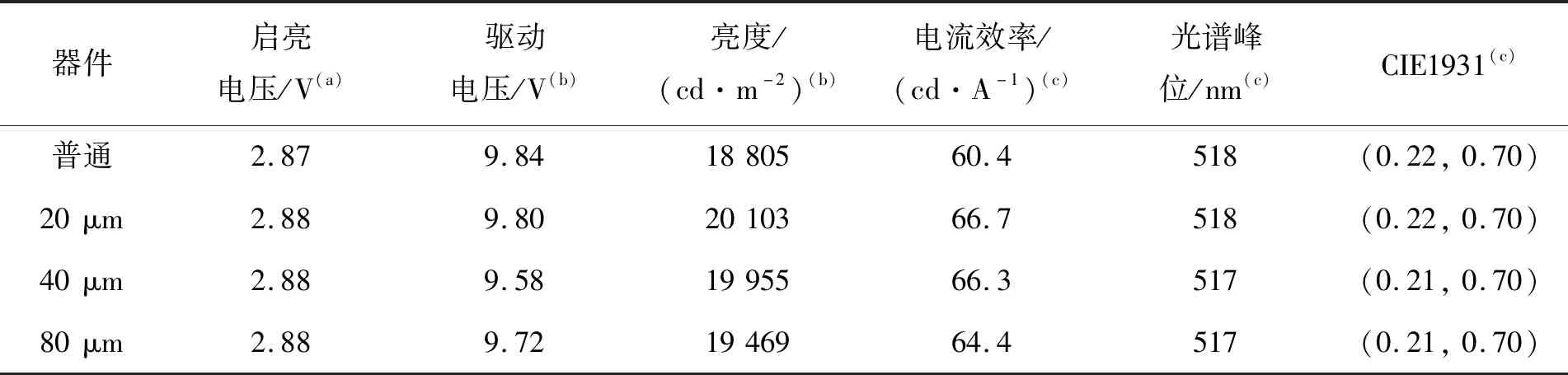

图4 (d)为器件归一化光谱曲线,由于微腔的存在会使光谱本峰宽变窄,或者发生位移,然而,由图4(d)可见器件在使用方格阵列基板代替平坦基板后,器件的归一化光谱形状几乎没有变化,峰位仅偏移1 nm。也就是说,方格阵列基板不会影响器件原有的微腔结构,因而在实际应用中不需要更改器件结构,直接替换即可。具体参数如表1所示。

表1 器件的性能参数Tab.1 Performance parameters of OLEDs

(a)启亮电压在0.25 mA/cm2下测得;(b)驱动电压、亮度在40 mA/cm2下测得;(c)电流效率、峰位和色坐标均是器件最高效率时的值。

4 分析与讨论

方格状整列结构对顶发射OLED器件性能的提升主要有两点。一是由于阵列状的阳极图形使器件每一层呈现褶皱状,其实际器件面积会高于平坦的对比器件,由于电流与电流密度之间的关系为I=JS,其中S为器件实际面积,由于褶皱器件的实际面积更大,在施加相同的电流条件下,20,40,80 μm器件实际电流密度要小于对比器件。由于OLED具有二极管特性,器件电压正比于器件电流密度,因此具有微结构阵列的器件有较低的电压。

二是减少光波导损失,光波导不仅存在于底发射OLED的ITO/衬底中,同样存在于顶发射OLED有机层中,由于OLED各层的折射率不同,会存在一部分入射角大的光由于全发射而被局限在某一层中无法出射,最后变为热能消散。但由于方块阵列的存在,会在方块边缘形成局部断面,断面处折射率不同,局限在有机层内部的光到达断面时会发射折射,从而破坏内部光的光波导,提高光取出效率。对于实验所用的方格阵列基板,刻蚀部分与未刻蚀部分的边界越大,其器件内部的局部断面也越多,因而破坏波导的程度也越高。这器件的局部断面的多少可以用单位面积内方格的边长来描述。对于20 μm基板,其边界边长与面积为0.022 μm/μm2;对于40 μm基板,其边界边长与面积为0.025 μm/μm2;对于80 μm基板,其边界边长与面积为0.022 μm/μm2。因此,40 μm基板在降低光波导损失上具有一定优势。

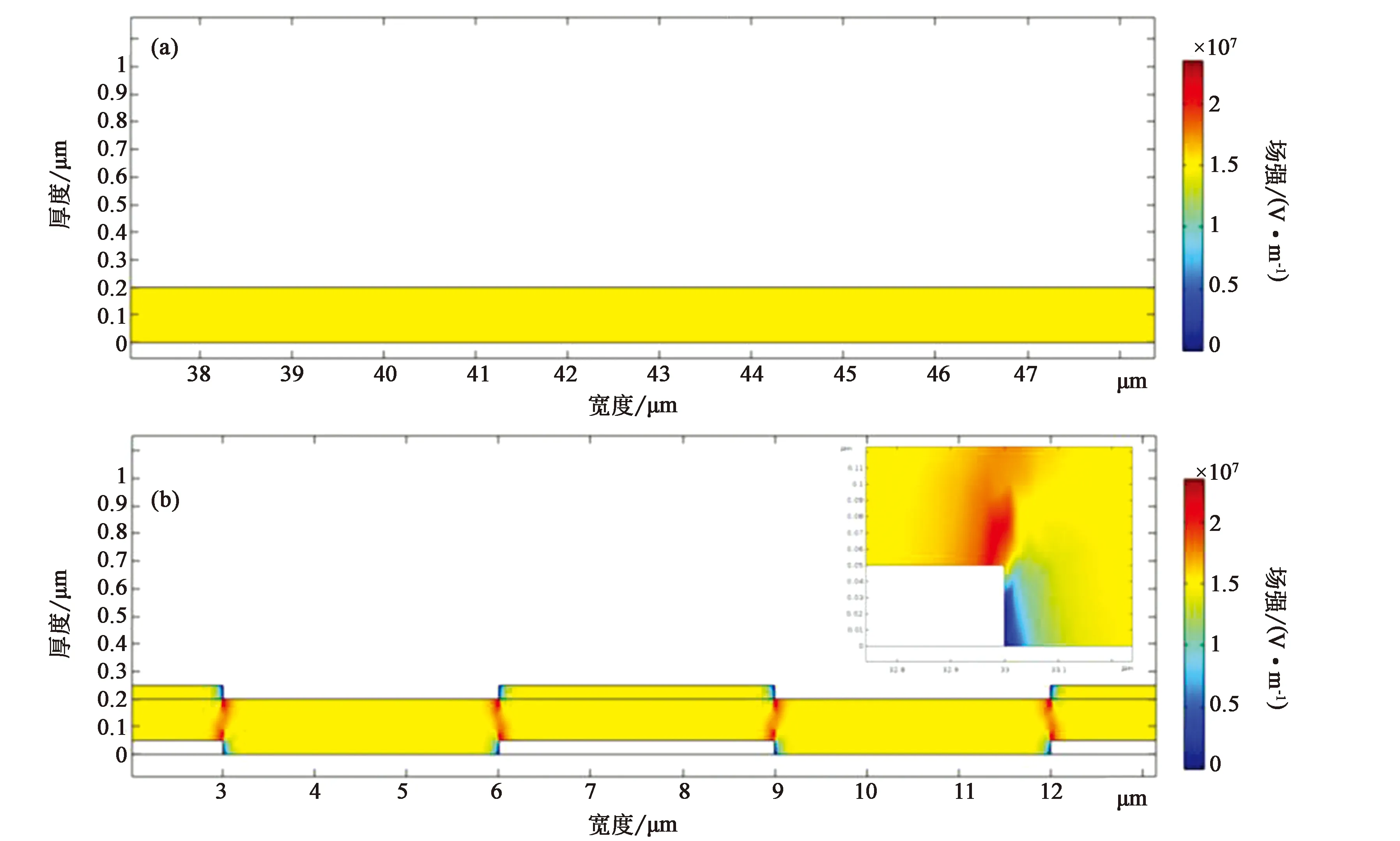

由纳秒激光刻蚀产生的光栅结构也对器件性能有一定提升。为了研究这种光栅结构对器件性能的影响,本文使用FDTD对具有光栅结构和无光栅结构的器件进行了光学仿真,为简化模型,光栅采用3 μm宽的Al长条构成,间隔3 μm,使用波长为517 nm平面波作为光源模拟整面的OLED发光。通过计算得到器件的光强分布分别如图5(a)和5(b)所示。

可以发现这种光栅结构可以改变器件内部光强分布,使其呈现周期性分布,并且器件内部光强有所降低,而外部光强增大,出光强度提高。基于仿真可以证明刻蚀产生的光栅结构可以有效提高器件的耦合出光。由于20 μm基板的激光刻蚀区域更大,产生的光栅结构面积更大,因此基于此制备的20 μm器件具有较好的光提取效率。

图5 无光栅结构顶发射OLED器件(a)与光栅结构顶发射OLED器件(b)的光学模拟结果Fig.5 Optical simulation results of TEOLEDs without grating structure (a)and TEOLEDs with a grating structure(b)

图6 无光栅结构顶发射OLED器件(a)与光栅结构顶发射OLED器件(b)的电场模拟结果Fig.6 Electric field simulation results of TEOLED without grating structure (a)and TEOLED device with a grating structure (b)

本文也模拟了通电时器件内部电场在稳态下的分布。图6为无光栅结构器件和有光栅结构器件在加直流偏压时的电场分布模拟图,为了简化模型,使用方形金属条代替更为粗糙的光栅条纹,直流偏压为3 V。可以发现,无光栅结构器件电场是均匀分布的为1.5×107V/m,而光栅结构会在电极处引入尖端,将电极附近的局部电场强度提高到2.4×107V/m,提升约60%,因此可以有效减少空间电荷积累,提高载流子注入能力,一定程度上降低器件的驱动电压。

综合而言,20 μm器件与40 μm器件的电流效率相近,但要高于平坦的对比器件和80 μm阵列结构器件。而40 μm器件褶皱程度较大,因此其驱动电压最低。根据理论分析,在激光线宽在40 μm时,40 μm的方格具有最大的边界长度,因此为最优条件。对于使用其他刻蚀方法(如光刻法),同样可以在方格大小为40 μm时,即是刻蚀宽度与方格边长一致时取得最优值。但是相较其他刻蚀方法不同的是,纳秒激光会在刻蚀路径上留下光栅状结构,这种光栅结构会对器件的电压以及效率起到进一步的优化效果,而这种光栅结构的周期和高度可以通过调节纳秒激光的开关频率以及刻蚀速度和功率调节,实现对器件效率进行进一步的优化。

5 结 论

本文通过对ITO进行纳秒激光刻蚀,制备了一种具有方格阵列微结构的基板。用于顶发射OLED器件时,由于阵列状微结构的存在,可以提高光提取效率,20 μm方格阵列结构器件的最高效率达到66.7 cd/A,40 mA/cm2下亮度达到20 103 cd/m2,相比于普通器件分别提高了9.8%和6.9%。通过引入褶皱和增强局部电场减低了器件的驱动电压。40 μm的方格阵列结构器件驱动电压最低,在40 mA/cm2下为9.58 V,相较普通器件降低了0.26 V。纳秒激光刻蚀法相比于气体刻蚀、自组装或是纳米压印的方法具有速度快、图形更改方便以及可以进行卷对卷生产的特点,同时不会对器件的微腔结构产生影响,可用于像素点稍大的OLED显示器件中,提高显示器件的效率。