混合C4叔丁醇法生产高纯度异丁烯工艺对比

2019-09-13黄燕青

黄燕青,陈 辉

(广东石油化工学院 化学工程学院,广东 茂名 525000)

C4馏分主要来源于蒸汽裂解制乙烯装置和催化裂化装置,在蒸汽裂解制乙烯装置中C4馏分占乙烯产量的40%左右,主要成分丁二烯、1-丁烯、异丁烯占裂解C4馏分的比例分别是48%、14%、22%;在催化裂化装置中C4馏分占原料的6%~8%,主要成分异丁烷、异丁烯、2-丁烯占催化裂化C4馏分的比例分别是34%、15%、26%。典型的催化裂化和蒸汽裂解C4馏分组成见表1[1-2]。

表1 催化裂化和蒸汽裂解C4馏分组成(质量分数/%)

我国混合C4一般经过溶剂抽提分离丁二烯、抽余异丁烯与水生产MTBE、异丁烷小部分烷基化外,其他大部分作为燃料烧掉,利用率约10%。由于混合C4中异丁烯和1-丁烯的沸点差为0.64℃,而市场对高纯异丁烯和1-丁烯需求较大,采用普通精馏很难将两者分离,因此,本文主要对叔丁醇法制高纯异丁烯的工艺进行对比分析,希望能从中找到一条适合我国C4异丁烯分离的途径,提高其经济效益、环境效益、社会效益。与混合C4抽余异丁烯不同,高纯异丁烯是指异丁烯含量大于99.5%,常用于生产丁基橡胶、聚异丁烯、甲基丙烯酸酯(MMA)、抗氧剂、叔丁胺等多种高附加值有机化工产品[3-5 ]。

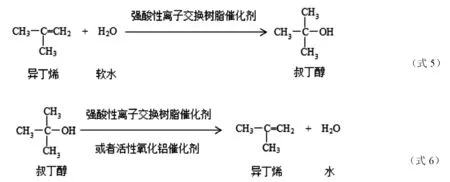

混合C4叔丁醇法制高纯异丁烯主要分为两步:(1)混合C4馏分中的异丁烯与水混合在酸性催化剂作用下发生水合反应生成叔丁醇,其反应方程式见式1;(2)叔丁醇在催化剂作用下经过脱水后得到高纯度的异丁烯,其反应方程式见式2。目前已工业应用的工艺主要有硫酸萃取吸收分离法和离子交换树脂水合法[6]。

1 硫酸萃取吸收分离法

硫酸萃取吸收反应机理见式3,叔丁醇脱水反应机理见式4[7]。

由于异丁烯在质量分数为50%的硫酸溶液中水合反应比正丁烯快300倍,因此先用质量分数40%~65%的硫酸萃取,生成硫酸氢叔丁酯,再在15~45℃条件下水解得到稀叔丁醇,再经洗涤、提浓可得到85%以上的叔丁醇。

工业上有代表性的硫酸水合工艺有美国Exxon法、法国CFR法和德国BASF法。Exxon法用60%硫酸溶液萃取混合C4中的异丁烯,在再生器中通入蒸汽将硫酸稀释到43%~45%。CFR法采用50%硫酸萃取异丁烯,在萃取反应器中异丁烯和硫酸之比为0.6,异丁烯回收率为92%,产品纯度为99.0%~99.9%。BASF法采用40%硫酸吸收,在吸收塔中,异丁烯和硫酸摩尔比为0.7,在脱水塔中,在300℃和氧化铝催化剂作用下叔丁醇水解为异丁烯,异丁烯回收率约90%,纯度为99.98%。

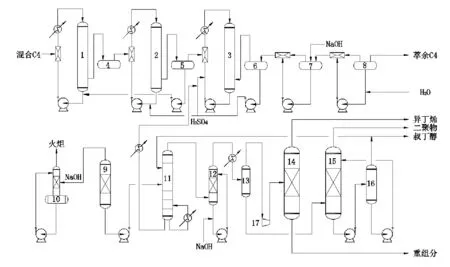

1963年法国建成一套生产能力33kt/a的工业化装置,采用50%硫酸法从混合C4中分离异丁烯,主要由三个工段:反应、再生、精制,其基本工艺流程简图见图[8]。

1、2、3-反应器;4、5、6-沉降槽;7-碱洗;8-水洗;9-闪蒸塔;10-碱洗;11-再生塔;12-碱洗;13-分离槽;14-异丁烯精馏塔;15-水洗;16-叔丁醇精馏塔;17-压缩机

(1)反应工段:反应工段主要由三台反应器、三台级间冷却器、三台沉降槽、三组酸循环泵组成。混合C4从1#到3#依次通过反应器,硫酸从3#到1#依次通过反应器,C4与硫酸逆流通过反应器。由于混合C4与硫酸反应生成硫酸氢叔丁酯是一个可逆放热反应,放出热量53.34 kJ/mol。因此设置级间冷却器用于移走反应热。1#、2#、3#反应器的温度分别为38℃、27℃、17℃。

(2)再生工段:主要有闪蒸塔、再生塔、碱洗塔。经闪蒸塔除去硫酸氢叔丁酯溶液中溶解的少量C4,在再生器中发生硫酸氢叔丁酯分解和叔丁醇脱水反应,塔顶产物为异丁烯和叔丁酯,塔釜为50%硫酸,返回3#反应器循环使用。

(3)精制工段:气相异丁烯经压缩进入异丁烯精馏塔,塔顶得到99%以上的产品高纯异丁烯,塔釜为叔丁醇和水。

硫酸法由于操作简单、条件温和,异丁烯转化率92%等优点,在20世纪80年代前被广泛工业应用,但由于在催化剂再生过程中需要大量氢氧化钠,产生大量含硫酸钠废水,易腐蚀设备,选择性低、能耗高等缺点,现已逐步被淘汰。

2 离子交换树脂法

离子交换树脂法是在水合反应器内装有强酸阳离子交换树脂催化剂,例如磺化二乙烯基苯交联聚苯乙烯催化剂,其反应机理见式5、式6。为了提高异丁烯在水中溶解度,有些公司会在水中添加叔丁醇[9]。该工艺反应温度40~100℃、压力2~2.5MPa,水合单程转化率为45%~55%。水合生成的叔丁醇在该树脂或者活性氧化铝催化剂,95~105℃、压力0.29~0.39MPa条件下脱水,脱水单程转化率为84%~92%,异丁烯纯度为99.9%。

树脂水合法最早是由日本三菱人造丝公司开发成功的,于1982年在三井化学石化公司建立工业化装置,其反应温度110℃、2.45MPa,异丁烯回收率为93.5%。1981年德国Huls公司建设了一套3万t/a树脂水合脱水法生产异丁烯装置,该工艺不加入增溶剂,异丁烯水合转化率约90%,叔丁醇选择性99.9%[10]。

工业应用上具有特色的是Chaplits并流水合工艺,在水合工段:异丁烯与水并流通过水合反应器,采用自主研制的磺酸阳离子交换树脂(KYZW),粒度为5×10mm,催化剂寿命为8000~12000h,反应条件为80~90℃和2MPa时,异丁烯转化率<90%;反应条件为80~90℃和常压时,异丁烯转化率为98%[11]。在脱水工段:催化精馏塔中部装有催化剂,上部为精馏段,下部为提馏段,所得异丁烯纯度为99.95%。1977年工业试验成功,并于1987年实现工业化,其工艺流程简图见图2[8]。消耗定额(以1t100%异丁烯计)C4:2.247t,催化剂1.3kg,离子交换树脂0.11kg,蒸汽2.5t,水177t,氮气(标准状况下)0.41m3/t[11]。

1-水溶液贮罐;2-混合器;3-水合反应器;4-缓冲蒸发器;5-水合精馏塔;6-叔丁醇分离器;7-脱水反应器;8-脱水精馏塔;9-水溶液净化装置;10-干燥器

我国兰州石化化工研究院于20世纪70年代开发了固定床催化反应器并流水合工艺,并于80年代在齐鲁石化合成橡胶厂、上海石化高桥化工厂、天津石化化工厂建立工业化装置,其异丁烯水合转化率为约50%。随后兰州化工研究中心开展C4逆流水合工艺研究,1999年完成技术开发,并于2000年在泰州石化建设一套5kt/a叔丁醇装置,2002年扩产至12kt/a,异丁烯转化率为88.7%以上[12]。其逆流水合工艺流程图见图3[8]。我国逆流水合工艺也分为水合、脱水两个工段,在水合工段:软水与C4分别从催化精馏塔塔顶和塔底进入,两股物流逆流相向流动,C4和生成的叔丁醇及时从塔顶抽出,促使反应正向进行[13-14]。

1-C4原料罐;2-C4进料压缩机;3-静态混合器;4-水合反应器;5-水合催化精馏塔;6-水合催化精馏塔回流罐;7-叔丁醇分离塔;8-叔丁醇分离塔回流罐;9-脱水催化精馏塔;10-脱水催化精馏塔回流罐;11-叔丁醇分离塔分离罐

我国逆流水合树脂工艺、前苏联Chaplits树脂水合工艺、德国BASF、法国CFR、美国Exxon从混合C4(异丁烯含量40%~45%)中分离异丁烯的工艺指标对比表见表2[8]。

表2 从混合C4(异丁烯含量40%~45%)中分离异丁烯的工艺指标对比表

3 结语

混合C4制高纯异丁烯大多数工艺选用磺酸树脂做催化剂,由于树脂催化剂热稳定性较差,随着温度升高,催化剂选择性变差,聚合等副反应增加,异丁烯二聚物等副产品增多,磺酸基团在100℃以上容易脱落,造成催化剂失活等。因此,开发热稳定性好、活性高、选择性好、转化率高、降低副反应深度的催化剂,以提高催化效率,进一步工艺流程优化,提升整体经济性,未来深入研究的重点。

由于催化精馏技术比固定床工艺更具优势,开展高效催化剂装填技术,是未来提升催化精馏技术的研究重点。