采用回转窑生产电焊条用还原钛铁矿工艺探索

2019-09-13徐建忠

徐建忠

(四川大西洋焊接材料股份有限公司,四川 成都 610000)

我国自改革开放以来,工业高速发展,电焊条作为工业基础性材料,得到了前所未有的大发展,为国家的各项基础设施建设提供了强有力的材料保障,尤其是普通焊条作为最基础的焊接材料,它适应性广,用量大,为国民经济建设做出了不可磨灭的贡献。根据第23届北京•埃森焊接与切割展览会展会综合技术报告2017年国内焊接材料总量达407万吨,其中半自动、自动化高效焊接材料结构比例有近60%,据此估算国内普通焊条规模目前至少在160万吨/年以上,而还原钛铁矿主要就是用于普通焊条,根据各生产厂家配方的差异性,还原钛的用量占成品焊条的比例大概在15%左右,因此国内还原钛用量应该在24万吨/年以上。还原钛铁矿主要成分为钛氧化物和铁及其氧化物,其优点:1.在焊条中替代金红石,成本低;2.改善电弧稳定性及再引弧性能;3.改善熔渣流动性及焊缝成形;4.减小飞溅;5.提高焊条熔敷效率。

还原钛主要生产原料——钛铁矿在我国储量丰富,且国外资源丰富,成本相对低廉,因此无资源困扰,故还原钛铁矿目前已成为普通钛钙型及高钛型焊条药皮的主要原材料。传统还原钛铁矿生产工艺按其生产设备可分为隧道窑工艺及“馒头”窑工艺,其基本原理是将天然钛精矿与还原剂、脱硫剂按一定比例分层置于专用陶罐内,通过外加热使罐内物料升温至1150左右发生氧化还原及脱硫等系列反应,将钛精矿中的Fe203及FeO转化成Fe,冷却后经破碎、筛分及磁选分离即为还原钛铁矿。由于“馒头”窑工艺生产产量低、质量不易稳定,且不符合环保要求,目前基本已淘汰。国内现已采用回转窑直接生产电焊条用还原钛铁矿,但各家生产工艺有差异,质量控制参差不齐,我们公司经过多年实践及探索,成功开发了电焊条用还原钛铁矿回转窑生产新工艺并做到了质量、成本、环保的三者统一。

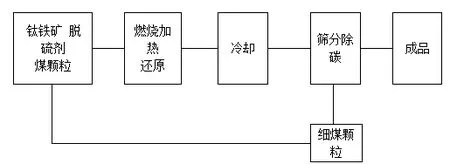

一、基本工艺流程

天然钛铁矿作为基本原材料,加上脱硫剂Ca(OH)2,二者经输送带进入窑尾,同时煤颗粒经窑头由煤枪高速喷入,随着窑体按一定的窑速运转,窑体内燃煤加热,物料通过一系列的氧化还原反应,最终从冷却窑输出,通过粗筛——细筛——磁选——二次磁选——40目细筛——成品

二、主要工艺装备

皮带传送机、上料机构(斗提)、回转窑、冷却窑、自动筛分机、磁选机、自动控制装备。

三、工艺原理及重点环节控制

根据近几年的实践探索,我们对生产还原钛的原辅材料制定了标准:

1.原材料钛铁矿成分指标控制:TiO2≥50%,P≤0.04%,S≤0.04%,15%≤FeO≤20%,25%≤TFe≤35%,Fe2O3≥20%,粒度30里全通过。

2.煤:采用国内神木优质25无烟煤,发热量≥6000卡,它具有杂质少,含硫量低,发热量大等特点。

3.工艺原理简述:还原钛铁矿回转窑生产工艺是以钛铁矿为主要原料、无烟煤为还原剂、Ca(OH)2为脱硫剂,物料按一定配比进入窑内,以燃煤加热物料,窑内空气(氧气)输入量通过窑体上的风门的开合度及风机控制,在有效工作温度1050-1200℃还原,还原料经冷却、除碳等处理后即为还原钛铁矿。具体工艺流程见图1

其氧化还原反应:

C+CO2=2CO2C+O2=2COCO+Fe2O3=2FeO+CO2CO+FeO=Fe+CO2

在回转窑内,钛铁矿密度大颗粒细,料层在回转窑内运动时,钛铁矿及细还原剂颗粒处于料层下面,料层上面则被一层颗粒相对较粗的还原剂覆盖。由于窑内为弱还原性气氛,加之表层粗颗粒还原剂的保护作用,在料层下会形成质量浓度较高的、动态的、与矿粒充分接触的一氧化碳还原气氛,加之回转窑高温带一般稳定维持在1050—12000C之间,因而还原反应速度较快;脱硫反应钛铁矿原矿硫含量很低,还原钛铁矿中高出钛铁矿硫含量的硫来源于还原剂及燃料,因此控制还原钛铁矿中硫含量,实际上是要防止窑内气氛向钛铁矿渗硫。控制窑内气氛中SO2的质量浓度并加入具有孔洞状结构的熟石灰颗粒脱硫,可收到良好的防硫渗透效果。采用上述方法可以使还原钛铁矿中S控制在0.03%以内;碳在还原钛铁矿中以两种形式存在:一是以游离碳形式存在于海绵状结构的矿粒表面及海绵孔隙中;二是以化合态的Fe形式存在。由于原矿与还原剂直接接触加之还原速度相对较快,回转窑生产的还原钛铁矿中游离碳含量较高,通过控制原材料质量及还原窑操作、采用特殊除碳工艺及设备可去除附着的绝大部分游离碳,使还原钛铁矿中C含量控制在0.2%以下。

在实际操作过程中,要达到稳定的产品内在质量要求,即符合焊条用原材料标准:C≤0.2%,FeO≤7.0%,原材料的单位加入量、窑体风门开合度、单位喷煤量、窑体转速、返煤加入量这几者的关系非常关键。通过我们不断摸索实验,目前我们的加入比例:

钛铁矿︰煤︰细煤颗粒=1.26︰0.48︰0.2

目前,我们上述物料的加入是通过皮带传送、自动称重、罗斯风机喷煤实现了自动按比例输送控制;窑体风门的开合度,在维持其他条件不变的情况下,保证窑体内低温段在750-8500C,中温段850-10500C,高温段1050-12000C。风门开合的作用主要是控制窑体内气氛中的含氧量,以间接控制窑温,当含氧量高时,在单位时间内,窑内燃烧不足以消耗掉多余氧气,势必造成氧化反应,从而FeO含量上升;反之,如果过小,含氧量不够,则窑内温度下降,碳燃烧不充分,还原不充分,无法降碳,因此成品C含量升高,故风门开合度很关键,它必须使窑内单位时间的进氧量和消耗量达到动态平衡;作为窑速来讲,首先保证窑内不结窑为前提,其次加大物料的投入量,加大风门的开合度,可有效提高生产效率。在实际生产过程中,由于各种工艺参数的波动,会造成成品中C含量或FeO含量波动,这两个指标一般是跷跷板效应,此消彼长,这就需要在生产过程中对半成品每隔两小时进行化验检测,以及时对原料钛矿或煤的加入量做一些微调,使成品中的C或FeO始终处于合格状态,合格率能达80%以上。经高温煅烧后的半成品,里面混合有还原钛、煤颗粒、杂质等混合物,进入冷却窑旋转冷却,经粗筛、细筛、磁选、二次磁选、40目细筛,至成品包装。

在整个生产过程中,各种物料加入比例、温度控制、风门开合度、窑速匹配这几个工艺参数的控制是关键,它直接关系到成品中C及FeO的百分含量。现在,我们还在不断的收集各种工艺数据,相信在不远的将来,我们将运用电脑来实现自动控制,这将使合格率达到95%以上,优化物料间比例,成本也将进一步降低。

4.细煤颗粒回收利用。过去在筛分环节产生的细煤颗粒,由于颗粒细小,大小不匀,不能满足煤喷枪使用要求,因此低价处理给下游厂家,对企业成本不利。经过大量实验验证,目前采取把产生的细煤颗粒按一定量混合在原矿中从窑尾二次输送至窑内参与氧化还原反应,这样可大大降低原煤的使用量,降低了成本,每年可节省40万元以上,且产品质量不受影响。

四、环保处理

回转窑生产还原钛过程中,会产生大量的SO2烟气和粉尘,对于窑内产生的粉尘烟气处理,我们通过管道输送至环保工作站,通过沉降、工业布袋除尘器收集处理,收集后的细煤粉可处理给下游厂家,避免了固废;除尘后的烟气富含大量的SO2,把这部分烟气输送至脱硫塔,经喷淋脱硫后直排,且完全符合国家环保排放要求。