浅谈防错技术在白车身焊装制造中的应用

2019-09-13张伟

张伟

奇瑞新能源汽车技术有限公司 安徽省芜湖市 241000

1 引言

在批量化快节奏的生产过程中,操作者长时间的重复动作,难免出现注意力不集中,造成错装、漏装、漏加工、错误加工等潜在风险,导致零件返工或返修,甚至车身报废,极大地降低了生产效率,增加了生产周期和生产成本。而防错技术的应用则是将员工误操作率降低到最低的一种有效途径。

2 防错控制技术概述及整体思路

2.1 防错技术的概念

所谓防错技术,是指利用防错装置,防止人、材料以及机器产生产品缺陷,从而实现零缺陷的一种质量工程技术。防错技术起源于日本,由质量管理专家、著名的丰田生产体系创建人新乡重夫先生,基于其长期从事现场质量改进的丰富经验,首创了POKAYOKE的概念。

防错技术集自动检测、自动化等先进技术于一体,能够有效防止人为的差错,利用简单的方法提升产品的质量。防错类别的表现方式有相像、相似、相近三种,相像即零件结构相似,局部型面有变化,即使放在一起,也难以识别,只能通过检具或三坐标识别;相似即零件结构有不同,差异较小,不放在一起无法识别;相近即零件虽在结构、大小上有不同,但差异较小,有识别特征,但不明显,不能快速、清晰识别,容易混淆。

2.2 防错技术的层级

防错整体思路一般分为三个层级,不同的层级对应着不同的对象。在白车身焊装制造过程中主要体现在第二层级以下。

第一层级:产品策划时从零件自身形状及装配出发,考虑并解决后续工艺及生产时可能出现的错误(产品+规划思考);

第二层级:工艺策划时从设备及工艺布置出发,考虑并解决后续生产时可能出现的错误(规划+生产思考);

第三层级:通过生产组织及人员培训,解决后续生产时可能出现的错误(生产+规划思考);

第四层级:错误出现后,通过后续工位装配时能发现,或通过点检能发现,且返工量不大,确保损失最小化(生产思考)。

3 焊装防错技术的应用及案例

在白车身焊装制造过程中,防错的要点主要体现在四个方面:(1)标准件焊接的错漏装;(2)小件、对称件焊接的错漏装;(3)装配件的错漏装;(4)焊接质量防错。下面对各种防错技术的应用进行具体的阐述。

3.1 标准件焊接的错漏装

在焊装车间里,车身上的标准件焊接工艺主要为两种:凸焊、螺柱焊。

3.1.1 凸焊标准件防错技术

标准件凸焊错漏装失效模式主要有:a、凸焊标准件规格或型号错误;b、凸焊标准件数量错误;c、凸焊标准件位置错误。

防错应用案例一:某车型将型号为QR37108的M8凸焊螺母,错焊成型号为N0111941的M8凸焊螺母;

原因分析:同一种规格不同型号的凸焊螺母(外形有差异),员工误操作不易辨别。

解决措施:同规格不同型号的凸焊螺母安排在不同的凸焊设备上进行,物流配送上使用颜色差异显著的料盒分装两种同规格不同型号的标准件。

图1 两种同规格不同型号的标准件示意图

防错应用案例二:某车型挡板上凸焊两种型号的螺栓和一种螺母,共计20个标准件,易漏焊。

原因分析:同一板件上凸焊的标准件种类和数量太多,员工易漏件或漏工序。

图2 某车型挡板标准件示意图

解决措施:尽量减少同一板件上的标准件种类及数量。

防错应用案例三:某车型A柱上铰链加强板总成右边有两个M8凸焊螺母(凸焊孔径为9mm),左边没有凸焊螺母,但也有两个9mm孔径的孔,凸焊时左右件易错焊。

原因分析:对称件上凸焊标准件数量不对称时,非凸焊孔的直径与凸焊孔的直径一样大或相近,员工易焊错。

解决措施:左右对称件上的凸焊孔与非凸焊孔设计成孔径相差1.5-2mm。

图3 对称件上凸焊标准件数量不对称示意图

3.1.2 螺柱焊防错技术

标准件螺柱错漏装失效模式主要有:a、螺柱规格型号错误;b、螺柱数量错误;c、螺柱位置错误。

防错应用案例四:某车型前挡板工位螺柱焊的螺柱种类多,易焊错。

原因分析:螺柱种类多,无相应的焊接位置指示。

解决措施:同一工位的螺柱种类尽量统一(目前主流主机厂已有螺柱标准),在夹具的定位衬套上用颜色标识不同种螺柱的焊接位置。不同配置车型的螺柱差异多用衬套颜色区别,故同一配置车型上不同型号螺柱可在衬套上焊一个对应的螺柱作为螺柱识别的标识。

图4 不同颜色衬套示意图

防错应用案例五:某车型中通道总成螺柱焊螺柱(QR2020614)数量多达18个,易漏焊。

原因分析:螺柱数量太多,无有效的计数方式。

解决措施:在螺柱焊机每一把焊枪上配计数器,使设备具备计数防错功能。

图5 某车型中通道总成示意图

防错应用案例六:某车型左前纵梁总成工位共焊接三种螺柱,分别为M6*14焊接螺柱、M6*12搭铁螺柱、M8*15搭铁螺柱,其中2种搭铁螺柱的焊枪外径均为30mm,易焊错。

原因分析:搭铁螺柱的焊枪外径均为30mm,同一焊接工位存在两种搭铁位置易焊错。

图6 某车型左前纵梁总成

解决措施:将同一焊接工位的两种搭铁统一为一种搭铁,见图6。

3.2 小件、对称件焊接的错漏装

在焊装车间里,车身上焊接小件、对称件数量较多,也容易出错,焊接过程中易出现的错漏装模式有以下几种:a、小件的漏装;b、小件的错装;c、相似件的混装;d、对称件的错装。

防错应用案例七:某车型侧围外板总成工位,翼子板支架总成和翼子板下支架总成装配后不可视,易漏装。

原因分析:翼子板支架总成和翼子板下支架总成零件小,装配完后不可视,不便检查是否漏装。

解决措施:夹具上增加感应开关,检测是否装件。(此方案只适合于电控夹具,如果是气控夹具可以考虑在下道序夹具上增加杠杆阀检测上道序是否漏件)。

图7 某车型翼子板安装支架示意图

防错应用案例八:某车型空调左上固定支架总成装件时易上下装反。

原因分析:空调左上固定支架总成两侧焊接面存在面差,非对称件,但由于差异小,装件时易上下装反。

解决措施:在螺栓焊接面一侧增加工艺缺口,夹具在缺口位置增加防错销防错。

图8 某车型空调固定支架示意图

防错应用案例九:某车型翼子板支架总成和翼子板下支架总成两件相似,易混装。

原因分析:翼子板支架总成和翼子板下支架总成两件仅在与侧围外板贴合面上的长度不同,夹具上无法防错,易混装。

解决措施:改为通用件。

图9 某车型相似件示意图

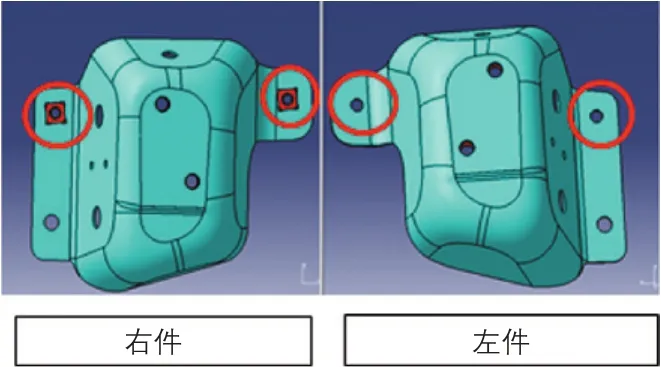

防错应用案例十:某车型涂装吊具左/右支架,易错装。

原因分析:涂装吊具左/右支架为对称件,但左右件差异很小,装配时易左右件错装。

解决措施:将左右件改为通用件。

图10 车型涂装吊具支架示意图

3.3 装配件的错漏装

车身上的装配件主要是四门两盖和前后保等零件,装配过程中易出现的错漏装模式有以下几种:a、标准件的错装; b、力矩错误。

防错应用案例十一:调整线为多车型共线生产,装配标准件种类多,易错装。

原因分析:多车型共线时,装配标准件种类多,易错装。

解决措施:多车型生产时,产品需要尽量统一不同车型间的标准件种类,标准件采用按每辆车分拣配送随线走的方式送件,可以避免不同车型间的标准件错装。

防错应用案例十二:装配力矩错误。

原因分析:多车型共线时,装配力矩种类多,易用错枪导致力矩错误。

解决措施:多车型生产时,产品需要尽量统一不同车型间的标准件力矩种类,重要的装配力矩执行画检防错。

4 结语

白车身焊装过程中防错技术的应用是永恒的话题,因为作业环境、制造工艺、生产流程、操作者、设备等不确定因素在时常改变,利用防错技术实现永久的零件差错识别是非常困难的,重要的是要持之以恒、与时俱进。防错技术要不断适应新的环境、新的工艺、新的要求。总而言之,防错技术在白车身制造中的有效应用,可以最大限度地避免误差的发生,从而有效地控制制造成本,提高生产效率。