车身冲压件设计过程中工艺性及经济性研究

2019-09-13赵建荣胡建辉张维维蒋兵朱凯张帅宋永建

赵建荣 胡建辉 张维维 蒋兵 朱凯 张帅 宋永建

奇瑞商用车(安徽)有限公司 安徽省芜湖市 241000

1 引言

近年来,我国市场经济取得了很大的发展,汽车制造业也取得了快速的发展与进步,目前我国汽车产业仍处于普及期,有较大的增长空间。中国汽车产业已经迈入品牌向上、高质量发展的增长阶段。研究零部件设计过程的工艺性及经济性,有助于提高汽车企业的经济效益,提高企业在社会市场中的竞争力。不良的车身冲压件结构设计,在实际生产过程中容易造成以下缺陷:工序过多,模具复杂,成本偏高;材料破裂,起皱;冲压状态不稳定,难以控制,零件存在回弹、扭曲变形;装配工艺性差,容易出错;焊接工艺性差;电泳不完全,或者电泳液漏不干净;安全系数低,操作不便,操作工人容易被划伤。因此,冲压件设计过程中的工艺性和经济性研究,对于提高零件质量、降低制造成本,减少生产中的安全事故有重大意义。

2 冲压件工艺性研究

2.1 冲压件成型工序工艺性

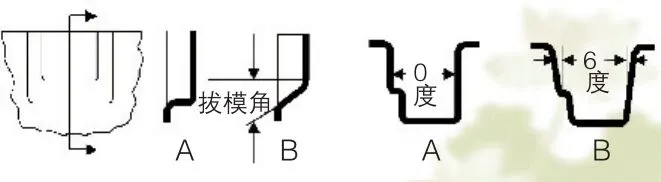

冲压件成型工序主要考虑的问题:冲压方向、冲压负角、拉延(拉深)深度、拔模斜度、圆角、增加吸料区、增加型面防止反弹扭曲、增加放错标记。冲压方向就是模具成形过程中,压机的运动方向,成型工序冲压方向选取原则为模具以无冲压负角为第一优先原则,根据平均法向原则、最小拉伸深度原则、最小冲压质量差(冲裁力)原则来确定冲压方向。冲压负角会增加工序数量,提高单件成本,而且不利于模具脱件,降低生产效率,可以利用CATIA软件拔模分析功能、利用专用冲压分析软件(Dynaform、Hyperform等)检查有无冲压负角。在建模前先确定冲压方向(料厚线定义可以方向与冲压方向一致,长度代表材料厚度),冲压方向选取原则为以垂直主平面为原则,在后续增加的加强翻边、加强筋、点焊边等拔模方向都以冲压方向线为基准进行拔模,就基本可以避免冲压负角。拉延(拉深)深度尽可能小,可以避免使用高价的高性能材料,增加采用高强刚才的可能性,减少废料,减少工序,从而减少模具和生产成本。可以通过增加大的斜面,降低拉延率,加大圆角来减小零件的拉延深度。在功能性能允许的情况下尽量增大拔模斜度,以利于产品成型和使拔模方便易行,减少卡模的可能性,也能减少表面擦伤。两个B是推荐的方式,工艺性均优于A方式。如图1。

拉延模顶圆角、底圆角在结构、空间、密封、外观等要求允许的前提下尽量要大。比较大的R角可以减轻产品局部变形程度,减少缩径、开裂几率,从而提高产品质量,降低生产成本。一般情况下不要低于3mm,外表面件根据外观造型可以酌情考虑小于3mm。底圆角相对要求要大些,因为成型过程中,该位置材料流动比较剧烈,越大越有利于成形,不容易发生缩径、拉裂等缺陷。

在车门内板前、后下角,侧围外办门洞拐角登出增加吸料区,可以避免材料流动剧烈,压应力大于拉应力导致的褶皱,通过吸料区改善该区域的材料流动,提高外观质量,提高成型模具寿命。另外可以增加型面、三角筋来防止反弹、扭曲、变形,提高冲压件刚度。对于左右对称件可以通过增加放错标记来区分,在某一侧增加明显的标志,如开缺口或者将L、R直接打在零件上,避免在装配时操作工分左右件困难而装配错误。

2.2 冲压件修边、冲孔工序工艺性

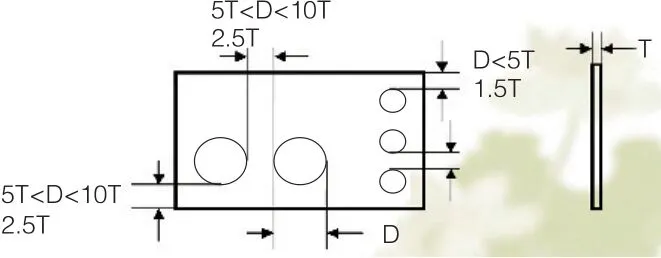

冲压件修边、冲孔工序主要考虑的问题:修边线尽量保持规则、修边凸缘细节(搭接扣、点焊凸缘等)、冲孔最小孔直径、最小孔边缘与制件边缘制件的距离L、孔的布置、冲头长宽比例、斜面冲孔、转角处圆角最小半径以及安全的零部件形状。修边线尽量保持规则,修边的边沿走向应尽量与上半部走向一致,利于成型,修边线尽量是一条直线或者规则的形状,有利于修边模具装配调整,有利于工艺展开料的计算,减少展开料验证次数、时间,降低模具的加工难度,提高模具的寿命,缩短开发周期。修边凸缘注意细节,搭接扣、点焊凸缘等部位有一定的角度(6-8°),有利于废料排料,增加模具强度。最小冲孔直径根据材料厚度可以采取不同的数值,材料厚度0.7~1mm,最小孔径可以采用 3.5以上,材料厚度大于1mm,建议采用 5以上。小于 5的孔,生产过程中冲头极易折断,不建议采用。最小孔边缘与制件边缘之间的距离L根据孔的大小确定,孔的直径10T> >5T时,应是L>2.5T;孔的直径<5T时,应是L>1.5T。如图2。

冲压件孔布置的不能太密,间距太近,导致冲头布置困难,可能分两序冲孔,造成孔位、孔距尺寸公差很难保证。冲头长宽比例要考虑料厚、材质,最好不超过4:1,宽度最好不小于5mm,避免过长的悬臂和狭槽结构,以防止因凸模过细而在冲裁时折断。斜面冲孔跟料厚和孔直径有关,当料厚小于等于1.0mm孔径大于等于12mm时,斜度不能大于10°,料厚每增大0.1mm或孔径每减少1mm,允许倾斜的角度相应减少1度,增加平台,可以减少工艺难度、模具结构复杂程度,减少工序。冲裁件上的转角应采用圆角,以避免尖角处因应力集中而使模具冲裂。零部件应设计为安全形状,应将尖角部分作倒圆角处理,在转序、装卸或操作时减少受伤概率,通常这种工艺倒圆R=5-8mm。安装工艺孔通过增加小翻边,防止割伤操作者手臂,同时可以提高车门内板的刚度。

2.3 冲压件翻边工序工艺性

冲压件翻边工序主要考虑的问题:工艺切口、最小翻边高度、最小孔边距离、最小翻边R角。工艺切口要尽量圆滑,长度不要过长,一般3T-5T即可,宽度大于2T(尽量大于等于5mm),太大有影响涂装密封的可能。翻边高度小于6mm,基本不需要增开工艺切口,可以通过展开料算出来;大于6mm可以考虑增开工艺切口,避免产生聚料缺陷,对模具间隙造成影响。

最小翻边高度、最小孔边距离,为了保证翻边质量,当翻边角度在90°时,翻边高度必须满足H>2T,否则可能造成翻边角度不对,或者翻不过来,尤其是孔翻边出现高度不一致的缺陷。设计翻边时应保证孔在变形范围之外,一般情况下,从孔边到弯曲半径中心的距离为:当t<2mm时,L>1.5t,当t>2mm时,L>2t,如果不能满足以上要求,必须先翻边、弯曲后冲孔,防止孔变形(工艺过孔除外)。

最小翻边R角,翻边件、弯曲件的半径不宜过大或者过小,过大容易受回弹的影响,精度难以保证(可增加加强筋防止回弹);过小则容易产生裂纹,引起报废。

3 冲压件经济性研究

3.1 冲压件排样、材料利用率

冲压件的成本构成,一般原材料占50%~70%,加工费用(包括工时费用、人工工资、能源消耗等)占20%~40%,模具费用在10%以内。因此,欲降低零件的成本,从经济学的角度看,减少材料消耗是最为重要的。

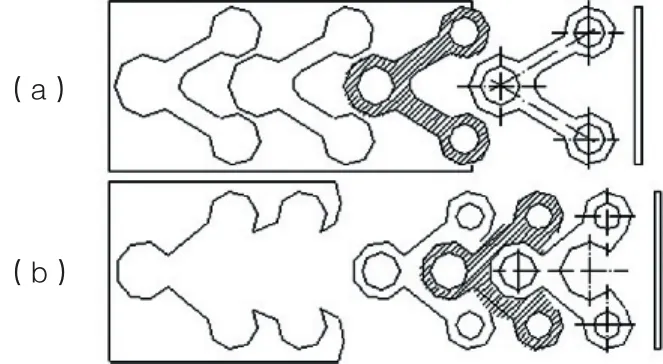

汽车冲压件总体材料利用率都比较低,整车平均只有50%左右,就是说有一半的材料白白扔掉,由此可见材料的利用率很大程度的决定了冲压件的成本乃至整车成本。冲压件的形状应力求简单、对称。尽可能采用圆形、矩形等规则形状,形状应便于排样,力求做到减少废料,以提高材料利用率。零件形状与节约材料的关系如图3。

3.2 改进制件结构以减少工序

在不影响使用性能的前提下,改进制件结构以减少工序,节约材料,降低成本。减少工序数量,主要减少侧翻、侧冲孔工序的数量。左右对称件做到自对称,采用冲口工艺,可以减少组合件数量,切口处应有适当斜度,以免工件从凹模中退出时舌部与凹模内壁摩擦,造成退件困难。距离修边线较近的工艺过孔尽量采用切豁口,以降低模具结构复杂度,减少工序数量。形状复杂的冲压件,可以采用冲-焊结构,先分别冲制若干单件,然后再焊成整件,以简化冲压工艺,减少工序数量,降低成本。

3.3 孔径的统一

由于现在模具冲孔凸模(冲头)已经有很多厂家采用标准件,建议将装配孔固定为6或者8*8,密封条固定孔 5,凸焊螺母孔 7、9,;焊装工艺定位孔 10、 12等各类孔径尽可能统一,避免采用 6.2、 5.8、 7.5、6.5*6.5等孔径。统一孔径有利于模具的加工、装配,降低模具成本,以后大批生产时如果模具冲头折断,可以直接将标准件冲头进行更换,缩短维修时间(如果是非标准件,则需拆卸、加工、热处理、装配、调试等工序),可以减少内外饰的塑料件种类,利于管理。

4 结束语

总的来说,有不少车身冲压件,在保证性能、装配等要求的前提下,往往只需改动一两个尺寸,或局部稍微变动一下,其工艺性、经济性便大为改善,不仅对提高冲压件的质量有益,而且还能提高材料利用率,减少工序数,从而提高经济效益。