Pt/SDS-MWCNTs电极制备及其乙醇气敏特性

2019-09-12龙3申双琴4周连群

聂 琦,2,周 恒,厉 龙3,姚 佳,申双琴4,周连群

(1.中国科学院 苏州生物医学工程技术研究所,江苏 苏州 215163; 2.中国科学院大学 材料科学与光电技术学院,北京 100000; 3.苏州市计量测试研究所,江苏 苏州 215000; 4.桂林理工大学 信息科学与工程学院,广西 桂林 541004)

1 引 言

为保证交通安全,交管部门严格限制并检测驾驶员的饮酒情况,根据国家质量监督检验检疫局发布的《车辆驾驶人员血液、呼气酒精含量阈值与检验》(GB 19522-2004),将车辆驾驶人员血液中的酒精含量≥20mg/100mL的驾驶行为判定为饮酒驾驶,酒精含量≥80mg/100mL判定为醉酒驾驶。同时,乙醇还是易挥发、易燃的有机溶剂,与空气混合能形成爆炸性混合物,因此要求针对乙醇气体的检测拥有更低的检测限[1-2]。目前主要的检测方式有:半导体式[3]、电化学式[4]、色谱式以及红外式[5]等。其中,电化学式乙醇气体传感器的工作原理是利用醇类化合物在贵金属电极上发生氧化还原反应,产生的电流强度与乙醇气体的浓度直接相关[6]。由于贵金属催化活性高,使得电化学式乙醇气体传感器具有较高的检测灵敏度,但该类气体传感器存在着贵金属比表面积小、利用率低,以及液体电解液易泄露等问题。近年来,燃料电池型电化学气体传感器的研究发展迅速[7-9],主要集中于高活性催化剂的制备方法和对新型催化剂材料的探索[10],如二元金属体系[11-12]和多元金属体系以及如何降低铂(Pt)基催化剂的用量等方面。

碳纳米管(CNTs)作为一种低阻抗、高导电性的贵金属催化剂载体[13-14],不但对催化剂粒径大小、稳定性和利用率有重要影响,还可以大大降低贵金属的用量,其性能比同条件下以炭黑为载体的催化剂有很大提升[15]。然而,由于CNTs外表面呈化学惰性,不易将金属粒子负载在其表面,因此需要通过表面预处理增加其活性位点。常用的预处理手段是通过H2SO4、HNO3或混酸等进行氧化处理[16],在CNTs外表面引入-COOH,-OH等基团,但这种方法会产生大量缺陷,降低CNTs的稳定性和导电性。一方面,CNTs之间存在着很强的范德华力,容易发生缠绕聚集,在制备电极过程中导致超声喷头堵塞;另一方面,普遍使用的浸渍还原法合成缓慢,且难以控制金属纳米粒子的分布,金属粒子易在载体表面聚集,严重降低催化剂的有效活性面积,所以需要加入保护剂。十二烷基硫酸钠(Sodium dodecyl sulfate,SDS)是一种阴离子型表面活性剂[17],可作为功能性分子防止CNTs聚集,可用于合成粒径分布均匀且高度分散的催化剂纳米材料。

本研究提出了以SDS为保护剂,利用液相化学还原法合成Pt/SDS-MWCNTs催化剂并通过超声喷涂方式制备膜电极。同时,表征了该催化剂材料结构与膜电极形貌,并进一步研究了SDS预处理、MWCNTs掺杂对电极气敏特性产生的影响。

2 材料与方法

2.1 实验材料与仪器

实验材料包括:多壁碳纳米管(MWCNTs,直径:8~15nm,长度:0.5~2μm,纯度:95%)、H2PtCl6·6H2O、NaBH4(AR)、异丙醇(IPA)、PTFE乳液、过氧化氢(H2O2,5%)、稀硫酸(H2SO4,5%),乙醇(C2H5OH)、SDS及Nafion117质子膜(N117)。

实验所用仪器主要有: D8 discover型X射线衍射仪(XRD)、S-4800扫描电子显微镜(SEM)、660E电化学工作站、超声喷涂仪、34970A数据采集器和QH-05Ver2.0微电流测试仪。

2.2 碳纳米管的前处理

称取200mg MWCNTs和4mg SDS加入到100ml去离子水中,在2000W功率下超声处理5h,过滤后用去离子水充分洗涤,干燥9h后制得SDS-MWCNTs。

2.3 催化剂合成及电极浆料的制备

将得到的SDS-MWCNTs固体研磨后称取65mg加入到32.5mL去离子水中,超声分散30min,得到SDS-MWCNTs溶液。配制50mM的H2PtCl6溶液,并取3.5mL该溶液加入到SDS-MWCNTs溶液中,磁力搅拌30min。用蠕动泵向上述溶液中加入过量0.1M的NaBH4溶液,50℃下磁力搅拌5h,待充分反应后,静置30min,过滤,洗涤,80℃下干燥过夜,研磨,得到Pt/SDS-MWCNTs催化剂粉末。纯Pt催化剂制备方法与上述方法类似,同时利用未经SDS功能化处理的MWCNTs制得Pt/MWCNTs。

分别称取100mg三种催化剂粉末(纯Pt,Pt/MWCNTs与Pt/SDS-MWCNTs)置于三烧杯中,分别依次向各烧杯中加入8mL IPA,600μL PTFE乳液与2 mL去离子水,振荡后超声处理1h,形成三种电极浆料。

2.4 电化学测试

采用铂碳电极(GCE,φ=3cm)作为工作电极,在使用前,利用0.05μm的Al2O3粉末抛光,去离子水冲洗后,用N2吹干。甘汞电极(SCE)作为参比电极,铂片作为对电极,电解质为0.5M H2SO4溶液,组成三电极体系。将5mg催化剂、1mL乙醇与50μL PTFE乳液超声分散1h,取5μL该悬浊液滴涂到GCE上,室温25℃下充分干燥3h。利用循环伏安法(50mV/s扫描速度,电压范围-0.4~1.4V,重复扫描3圈)对电极进行电化学活性测试。测试前,用高纯N2向体系持续充气30min以除去O2。

2.5 膜电极的制备

将剪切好的N117膜置于5%的H2O2溶液中,80℃水浴加热1h,取出后用去离子水冲洗3~5次。然后放入5%的H2SO4溶液中,80℃水浴加热1h,取出后用去离子水冲洗3~5次。然后放入去离子水中,80℃再次水浴加热30min,取出后用去离子水冲洗3~5次。最后将取出的质子膜在去离子水中保存待用。

将处理后的N117膜阴干并放置于超声喷涂仪热板上真空吸附固定,热板温度调至90℃,取10mL制备好的电极浆料,设置喷涂流速为0.45mL/min,催化剂载量为1mg/cm2,喷涂完成后待溶剂充分蒸发,并用相同方法制备膜电极另一面。最后待膜电极充分晾干,取出剪裁成1×1cm并用自制的夹具组装成传感器,通过连接微电流测试仪(内部串联1k欧姆电阻)将产生的电流信号放大为电压信号。

3 结果与分析

3.1 XRD分析

图1为纯Pt,Pt/MWCNTs,Pt/SDS-MWCNTs及纯MWCNTs纳米材料的XRD图谱。从图可见,MWCNTs在2θ=26.15°和43.66°的特征峰对应于C(002)和C(100)晶面。纯Pt在2θ=39.91°,46.62°,67.93°,81.84°,86.30°存在5个特征峰,与Pt的晶面结构相一致。而Pt/MWCNTs与Pt/SDS-MWCNTs材料的特征峰包含了MWCNTs与纯Pt的所有衍射峰,这证明了纳米复合材料的形成。并且Pt/SDS-MWCNTs材料相比于Pt/MWCNTs材料的衍射图谱,除对应的特征峰外,没有杂峰,这说明了SDS在整个合成材料的过程中,主要起到了分散碳纳米管的作用,并未引入其他杂质。

图1 纯Pt,Pt/MWCNTs, Pt/SDS-MWCNTs 和纯MWCNTs纳米材料的XRD图谱Fig.1 The XRD patterns of various nanomaterials including pure Pt, Pt/MWCNTs, Pt/SDS-MWCNTs and pure MWCNTs

3.2 电化学测试

图2为纯Pt,Pt/MWCNTs和Pt/SDS-MWCNTs电极在0.5M的H2SO4溶液中的循环伏安曲线。可以看出,三种材料CV重复扫描3次的结果基本相似,其中Pt/SDS-MWCNTs材料的扫描结果一致性最好,三种电极材料的稳定性按以下顺序排列:Pt/SDS-MWCNTs>Pt/MWCNTs>纯Pt。另一方面,纯Pt催化剂在0V以下的氢吸脱峰不明显,这是由于Pt在没有碳担载的环境下,液相化学还原过程过于迅速,形成的催化剂颗粒较大并极易团聚,导致电化学活性下降;而Pt/MWCNTs与Pt/SDS-MWCNTs相比于纯Pt电极在-0.4~0.1V电位区有明显的氢吸脱峰,其中,Pt/MWCNTs电极的氢吸脱峰位置在0.08V左右,而Pt/SDS-MWCNTs电极的氢吸脱峰产生了显著的负移,其峰电位在-0.2V左右,这说明相比于未经SDS处理的电极材料,在Pt/SDS-MWCNTs电极上更易发生氧化还原反应[6]。并且Pt/SDS-MWCNTs电极拥有较大的氢吸脱附峰面积,证明该催化剂具有更高的电化学活性和更大的电化学活性面积。三种电极材料之间的差异主要源于:相比于纯金属催化剂,引入MWCNTs作为碳担载,形成的催化剂纳米材料不易聚集且稳定性较好;经SDS与超声共同处理后的MWCNTs粒径更小、均一性更好,这使得Pt/SDS-MWCNTs电极较纯Pt及Pt/MWCNTs电极具有更大的比表面积,三者的差异可以归因于尺寸效应所产生的表面电子状态不同[18-19]。

图2 纯Pt,Pt/MWCNTs和Pt/SDS-MWCNTs电极在0.5M的H2SO4溶液中的循环伏安曲线图(扫描速度为50mV/s)Fig.2 CV curves of pure Pt,Pt/MWCNTs and Pt/SDS-MWCNTs electrodes in 0.5M H2SO4 solution with a scan rate of 50mV/s

3.3 电极浆料形貌

将制备得到的电极浆料置于实验室环境(温度25℃,湿度60%)中,图3分别为配制10min后与放置24h后的纯Pt,Pt/MWCNTs及Pt/SDS-MWCNTs电极浆料形貌图。可以清楚地看出,纯Pt在配置后容易沉降,放置24 h后沉降更为严重,这是由于纯Pt是贵金属,密度大,难以均匀分散于有机溶剂中。未经SDS处理的MWCNTs由于表面只有极微量甚至没有亲水性官能团,且在MWCNTs之间存在超强的范德华力,导致其在溶剂中的分散性较差。在相同条件下,经SDS表面活性剂处理后的MWCNTs制得的Pt/SDS-MWCNTs催化剂在超声分散后呈现细腻均匀的状态,放置24h后,只有极小部分团聚沉降到溶液底部,这些沉降下来的碳纳米管可能是由于在超声粉碎过程中没有断裂,长度较长所致。

图3 纯Pt (a),Pt/MWCNTs(b)与Pt/SDS-MWCNTs(c)的电极浆料静置不同时间后的形貌Fig.3 Photos of catalyst ink prepared with pure Pt (a), Pt/MWCNTs (b) and Pt/SDS-MWCNTs (c), in which the left side is the catalyst ink prepared after 10min and the right side is the catalyst ink prepared after 24h

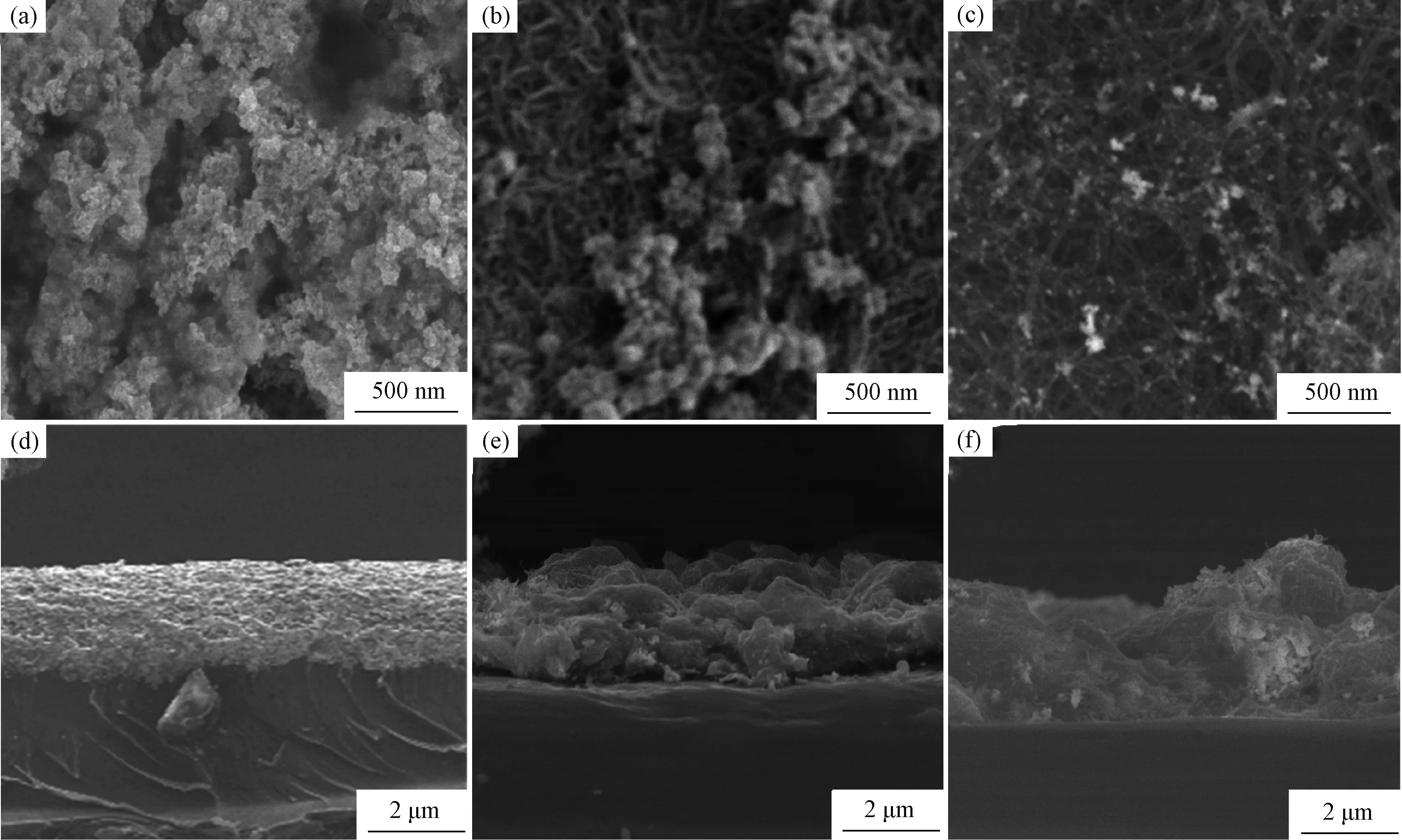

图4 扫描电镜照片:以纯Pt作为催化剂制备的膜电极表面形貌(a)与截面形貌(d);以Pt/MWCNTs作为催化剂制备的膜电极表面形貌(b)与截面形貌(e);以Pt/SDS-MWCNTs作为催化剂制备的膜电极表面形貌(c)与截面形貌(f)Fig.4 SEM images of surface and cross-section morphologies of the MEAs prepared with pure Pt, Pt/MWCNTs and Pt/SDS-MWCNTs catalyst

3.4 膜电极的形貌分析

图4为分别利用纯Pt、Pt/MWCNTs与Pt/SDS-MWCNTs催化剂浆料以超声喷涂方式制备得到的膜电极SEM照片。在图4(a)中,纯Pt得到的膜电极表面虽然平整度较好,但Pt催化剂发生了严重的聚集,呈圆球状,这将会减小三相反应区的面积,降低贵金属催化剂的利用率;从纯Pt膜电极的截面图(图4(d))中看出,催化层的厚度较为均匀并与质子膜之间粘结紧密。在图4(b)中,Pt/MWCNTs得到的膜电极金属颗粒存在严重的聚集现象,碳纳米管发生大面积缠绕,这导致了超声喷涂时催化剂浆料喷涂效率较低,制备的膜电极催化层厚度较薄且均一性较差(图4(e))。从图4(c)可见,利用Pt/SDS-MWCNTs催化剂制备得到的膜电极表面形貌均一性较好,在微观尺度下可以清晰地看到Pt颗粒均匀地分布在MWCNTs表面,由于SDS的预处理,MWCNTs的缠绕现象明显减少,碳纳米管起到了有效的担载与阻隔作用,从而使得Pt纳米颗粒之间的聚集效应减弱,形成了较为稳定的催化层,这与XRD及电化学工作站分析得到的结果一致;从图4(f)可见,Pt/SDS-MWCNTs的电极结构相比纯Pt与Pt/MWCNTs较为疏松,这有利于气体的扩散和流动,同时有助于反应气体更快地到达三相反应区。

3.5 乙醇气敏特性测试

图5 以纯Pt为催化剂制得的传感器(A),以Pt/MWCNTs为催化剂制得的传感器(B)和以Pt/SDS-MWCNTs为催化剂制得的传感器(C)在0~110ppm乙醇气体中的实时信号响应图Fig.5 Real-time sensing response curves of the ethanol gas sensor prepared with pure Pt,Pt/MWCNTs and Pt/SDS-MWCNTs catalyst toward 0~110ppm ethanol gas

分别将纯Pt,Pt/MWCNTs与Pt/SDS-MWCNTs催化剂制备的膜电极组装成传感器,记为传感器A、B、C,将其放入密闭的气体测试腔中进行测试,测试系统采用动态配气方式[20-21],利用MFC精准控制气体流量与配比,在0~110ppm浓度范围内选择5个乙醇气体浓度值进行测试并在测试完成后用高纯空气对测试腔进行冲洗,通过数据采集器观察记录传感器的响应恢复特性。从传感器气敏性测试的实时信号响应图(图5)中可以看出,传感器(A-C)在每个浓度下的响应规律性一致,都能较快地达到稳定值且在此之后电压信号基本不发生变化,当用高纯空气冲洗时,传感器迅速恢复到基线电压,可见本研究中制备的乙醇气体传感器具有良好的响应恢复特性。更进一步地,在低浓度下,三种传感器的响应基本相同,而在乙醇气体浓度高于15ppm时,A与C的电压响应高于B,这主要是由于未经SDS处理的Pt/MWCNT催化剂粒径较大,虽然具有较高的电化学活性,但在超声制备过程中催化剂浆料在管路中发生严重的团聚沉积,只有少部分喷涂在质子膜表面,使得传感器的有效贵金属担载量较少,灵敏度下降。在乙醇气体浓度高于50ppm时,C的电压响应高于A与B,这是由于经SDS处理的碳纳米管粒径较小更易喷涂,浆料利用率也因此大大提高,并且MWCNTs的加入使得贵金属催化剂团聚现象减弱,为催化反应提供了更大的电化学活性面积。图6为传感器在0~110ppm乙醇气体中的线性拟合图。从图可见,三个传感器均有较好的线性度。此外,气敏测试结果证明了SDS对碳纳米管的处理并不会影响材料体系的电化学性能,而是通过改善催化层的材料特性提升了纳米催化材料对乙醇气体的响应灵敏度。

图6 以纯Pt为催化剂制得的传感器(A),以Pt/MWCNTs为催化剂制得的传感器(B)和以Pt/SDS-MWCNTs为催化剂制得的传感器(C)在0~110ppm乙醇气体检测中的线性拟合图Fig.6 Calibration linear response curves of the sensor (A) with pure Pt catalyst, sensor (B) with Pt/MWCNTs catalyst and sensor (C) with Pt/SDS-MWCNTs catalyst toward 0~110ppm ethanol gas

表1中列出了三种传感器的四个主要参数:铂载量,线性度,灵敏度和质量灵敏度。通过对比发现,传感器C在0~110ppm乙醇气体测试中的线性相关系数为0.998,灵敏度与质量灵敏度各为0.164mV·ppm-1和0.33mV·ppm-1·mgPt-1,分别是以纯Pt为催化剂的传感器的1.3和2.4倍,证明了传感器C拥有更好的响应特性和更高的贵金属催化剂利用效率。而B虽然也有碳纳米管的加入,其灵敏度、线性度与铂利用率却均不如C,这与电化学活性测试以及SEM得到的结果相吻合。这一现象可归因于:SDS协同超声处理缩短了MWCNTs的长度,防止了因范德华力造成的碳纳米管聚集,进而使得超声喷涂更易进行,得到的催化材料比表面积大,传感器的响应特性与贵金属利用率也因此得到有效提升。

本研究中制备的电化学式乙醇气体传感器可以在25℃下进行高灵敏度低检出限的快速检测,而半导体式乙醇气体传感器的工作温度通常在150℃以上[22-23];利用Cu-BTC材料制备的电容式传感器虽能在室温下检测乙醇气体,其最低检测限却高达150ppm[24];电化学式乙醇气体传感器不但有效避免了高温工作环境的问题,其检测限也较低,这种传感器常以纯铂或铂碳作为催化层材料,而本论文中用Pt/SDS-MWCNTs催化材料制备的传感器灵敏度是文献报道中以纯铂为催化剂制备的传感器的4.1倍[25]。因此,该乙醇气体传感器在气敏检测中具有一定的潜在意义和应用价值。

4 结 论

1.使用SDS表面活性剂对碳纳米管的前处理有效防止了MWCNTs的聚集,同时减小了MWCNTs的长径比,可作为功能分子用于合成高度分散的催化剂纳米材料。

表1 传感器A,B,C在0~110ppm乙醇气体测试中的性能参数Table 1 Gas-sensing properties of sensor (A), (B) and (C) toward 0-110ppm ethanol gas

2.Pt/SDS-MWCNTs纳米材料通过超声喷涂的方式担载在质子交换膜上,得到的膜电极表面形貌均匀,粒径均一,有效减缓了贵金属颗粒的团聚效应。

3.SDS对碳纳米管的预处理不仅不会影响材料体系的电化学性能,而且Pt/SDS-MWCNTs催化剂还具有较强的电催化活性,有利于氧化还原反应的进行。

4.利用Pt/SDS-MWCNTs复合材料作为催化剂能够有效提高传感器的气敏性能与贵金属利用率,在气体检测与环境监测中具有较大潜力。