基于长期分布累加法的单点疲劳寿命预报方法

2019-09-12

(中国船舶工业集团公司第七〇八研究所,上海200011)

单点对于FPSO船体不仅是系泊的设备,还是整个油田的运转中枢。某FPSO内转塔单点系泊系统组成见图1。

图1 某FPSO内转塔单点系泊系统

目前单点设计主要掌握在SBM、SOFEC、APL及BLUEWATER等少数几家单点设备公司,国内尚没有应用于实际的单点系统。本文分析南海某内转塔型FPSO单点结构疲劳计算方法,寻求对于单点疲劳普遍通用的计算手段。对于单点结构的疲劳可以采用多种手段进行计算,如谱疲劳、简化疲劳等[1-8]。谱疲劳虽然能够考虑海域的具体海况,但是需要考虑整合船体的频域结果和单点的时域结果,同时需要考虑船体结构。对于单点这一局部结构,工作量较大,周期过长,并且由于单点系统与船体通常分开设计,使得计算难以实现,且相关结构的设计需单点厂商代为校核;简化疲劳虽然较为简单,但是由于较难考虑到内转塔单点的风标效应,无法考虑不同方向载荷的权重,导致结果准确率较差,计算结果与实际情况会出现南辕北辙的现象。针对以上问题,在进行单点疲劳计算及设计时引入长期分布累加法。通过得到单点所受载荷的长期分布曲线并将此长期分布曲线离散成若干组循环次数-载荷的疲劳工况,计算出各载荷在疲劳计算点处的载荷应力比,通过线性假设将载荷应力比与每组循环次数-载荷工况中的载荷进行组合,计算出每组疲劳工况对应的疲劳累计损伤,由此得出疲劳寿命。

1 疲劳载荷

目前,各主流单点公司设计了不同的单点形式,且都有相应的专利。将不同单点形式所受载荷归纳如下。

1)单点所受的系泊载荷。

2)单点所受的管系载荷。

3)单点所受到的浮力。

4)单点所受到的惯性载荷。

5)单点与FPSO界面处的船体梁载荷。

单点所受系泊载荷和管系载荷较类似,均为由于波流载荷造成的环境载荷,主要包括波频载荷及低频载荷。单点浮力载荷对于疲劳贡献较小,可以在计算时与环境载荷归为一类。在船体坐标系下,以上载荷在载荷作用点处可以用Fx、Fy、Fz、Mx、My进行表征,由于单点风标效应,FPSO在水平平面可以绕着单点转塔进行旋转,所以在计算时假设单点所受Mz为0。

单点所受到的惯性载荷为单点质量由于运动时产生的加速度而形成的,可以用单点质心处的加速度Ax、Ay、Az进行表征。

单点与FPSO集成之后不可避免会与船体存在相互作用,单点通过界面将受到的外载荷传递FPSO船体,而船体也会相应的将船体梁载荷传递到单点结构,影响单点结构。对于单点来说FPSO船体梁载荷中的垂向波浪弯矩对于单点疲劳的影响较大,以Mvbm进行表征。如果船体梁垂向波浪弯矩对于疲劳计算的影响较小时,也可以忽略不计。

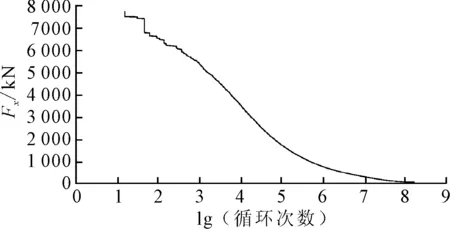

根据油田作业地点处的风浪流环境条件,可以对FPSO及系泊系统进行基于时域的浪向角分析,得出风浪流等环境载荷与船体夹角的概率等一系列单点风标效应的指标。通过这一系列概率参数与风浪流参数可以进行时域单点系泊计算模拟,系泊计算结果可以通过时域与频域之间的转换得出Fx、Fy、Fz、Mx、My载荷与其循环次数长期分布。南海某FPSOFx长期分布见图2。

图2 某FPSO Fx长期分布

根据三维势流理论,结合浪向概率和波浪散布图,可以预报得到Ax、Ay、Az、Mvbm载荷与其循环次数长期分布。

基于长期分布累加法的单点疲劳寿命预报方法的核心思路是将相互独立的疲劳载荷长期分布数据离散整合为若干组载荷组合进行计算分析得到其疲劳损伤,最后将这若干组载荷组合疲劳损伤累加之后预报出疲劳寿命,本质上是一种基于线性假设的简化谱疲劳计算方法。

载荷与其循环次数长期分布曲线是基于长期海况数据得到的统计预报结果,此长期分布曲线的循环次数为累计循环次数,所以从图形上看是单调曲线;载荷值为双幅值,即引起结构疲劳的交变热点应力的载荷范围。对于某一载荷Fxi,其对应的循环次数为ni′,ni′的意义为交变载荷范围小于Fxi所发生次数的总和。而对于Fxj′和Fxi′交变载荷范围区间内的循环发生次数为ni′-nj′(i>j),对于某一组ni=(ni′-nj′),交变载荷范围选取为这一区间内较大的交变载荷范围Fxj′,这样可以将长期分布曲线分解成k份循环次数-载荷离散图,见图3。

图3 某FPSO 30年Fx载荷-循环次数离散图

假设位于相同累计循环次数范围内的载荷同时发生,把所有载荷的长期分布曲线都根据相同的循环次数进行离散。对于同一循环次数ni,即疲劳计算时对应的应力范围循环次数,有对应的Fxi、Fyi、Fzi、Mxi、Myi、Axi、Ayi、Azi、Mvbmi,如同切片一样(实际情况可根据载荷选项不同增减载荷类型)。这样,循环次数对应的载荷是确定性的,而载荷对应的工况造成的应力范围可以确定,通过S-N曲线可以计算出对应这组离散数据对应的许用循环次数,进而得出每一组离散数据对应的疲劳损伤。将每组疲劳损伤累加得到累积疲劳,最后可以得出疲劳寿命。因此,循环次数分的越多则越接近于实际的长期分布,如果将循环次数无限分割就会无限趋近于实际的长期分布。但是由于每组工况载荷都是取得载荷大者,这样计算出来的疲劳热点应力范围较大,疲劳计算结果反而较为保守。

2 载荷应力比

对于一组循环次数ni及其对应的载荷Fxi、Fyi、Fzi、Mxi、Myi、Axi、Ayi、Azi、Mvbmi已经可以计算一组循环次数下应力幅值,进而计算其疲劳累计损伤。但是考虑到分组较多,如果i值较大,不可能对于每一组Fxi、Fyi、Fzi、Mxi、Myi、Axi、Ayi、Azi、Mvbmi进行计算,这样的数据计算和统计的工作量相当巨大。基于同一种应力可以根据载荷相应等比例放大并进行代数运算,计算每种载荷在单位载荷作用下在疲劳计算点处形成的应力,即载荷应力比。将载荷应力比作为一个基准,这样所有工况的应力范围只要单独计算9次就可以通过后期的代数运算计算出疲劳热点处的应力范围。

对于不同的热点应力插值方法和建模类型,其计算的应力值存在区别,采用CSR规范中板单元热点应力插值方法作为示范,见表1。

表1 单位载荷作用下应力

CSR中板单元的疲劳热点应力是通过对距离疲劳热点处3/2个板厚长度(3/2t处)和1/2个板厚长度(1/2t处)的应力进行线性插值,所以需要先计算出3/2t处及1/2t处在单位载荷作用下各项应力值。为了规避计算时单位载荷过小对于计算结果的影响,单位载荷的量级可以适当取大一点,以减小应力有效位数的干扰。对于系泊力,单位载荷取为1 000 kN;对于系泊弯矩,载荷数量取为1 000 kN·m;对于加速度,取为1 m/s2;对于船体梁弯矩,载荷数量取为1 000 MN·m。与各不同载荷对应的载荷应力比即为表1中应力与载荷的比值。

3 疲劳累计损伤计算

基于各个载荷之间不耦合作用并可以线性放大及加减假设,对于任意一组载荷Fxi、Fyi、Fzi、Mxi、Myi、Axi、Ayi、Azi、Mvbmi,可以得出该载荷作用下的3/2t处及1/2t处分项应力和及其对应的循环次数ni。根据3/2t处及1/2t处分项应力和可以计算出循环次数ni载荷作用下的3/2t处及1/2t处主应力σprincipal。

通过3/2t处及1/2t处的主应力可以外插得到应力热点处的主应力σi-maxprincipal与σi-minprincipal,通过比较计算出的主应力σi-maxprincipal与σi-minprincipal之间的较大者,可以得出疲劳热点处的主应力σi-principal。由于计算σi-principal的载荷是引起结构疲劳的交变载荷范围,进一步可通过结构的几何形式和焊接等参数计算出疲劳热点处的热点应力范围Si,通过S-N曲线,由此得出应力范围Si对应的失效循环次数Ni[9]。

循环次数ni对应的疲劳累计损伤Di为

(1)

最后将所有的疲劳累计损伤进行累加即可得出此结构的累计疲劳损伤。

(2)

对应的疲劳寿命T为

(3)

式中:Tdesign为结构设计寿命;FDF为疲劳安全系数,由于本预报方法更接近于谱疲劳计算方法,所以建议按船级社谱疲劳疲劳安全系数选取[10]。

4 校核实例

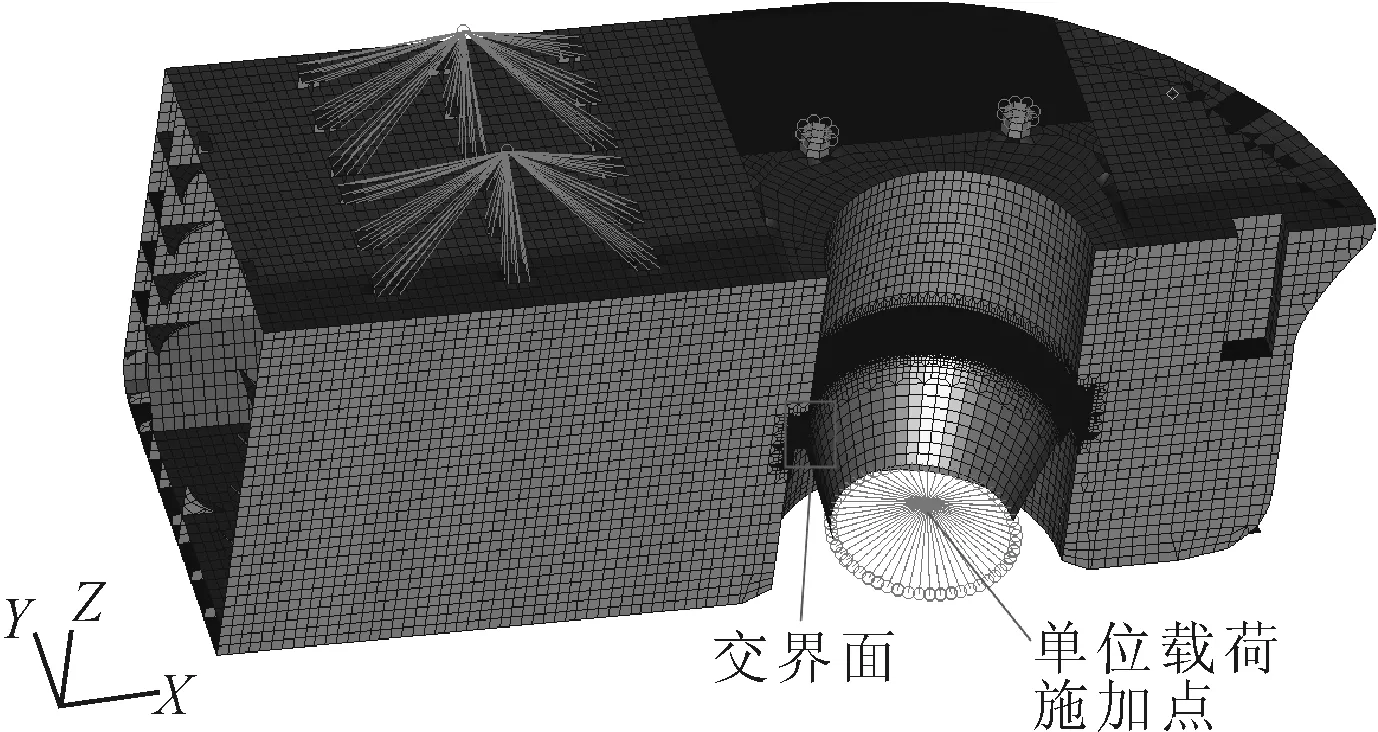

以某深水FPSO单点系泊系统界面处结构疲劳寿命计算预报为例,见图4。

图4 单点结构示意

单点结构与船体结构由位于中和轴附近的一道圆周全焊透焊缝连接,船体界面附近结构受到单点传递过来的交变载荷而产生疲劳;对于船体载荷,由于界面位置位于中和轴附近,船体梁弯矩对于该处结构影响较小,因此,Mvbm可忽略不计。

疲劳计算采用Patran建立的三舱段有限元结构模型为基础,该模型采用板单元的四边形网格与三角形网格以及BAR单元进行模拟,见图5。

图5 有限元计算模型

为了便于计算应力载荷比,将部分单点支撑结构按照单点结构图进行建模,采用四边形网格进行模拟,单元大小采用骨材间距大小。对于船体与单点之间的界面圆周附近的结构,进行t×t网格大小细化,并与原有舱段单元过渡。单点载荷施加在单点主轴承中心处,由于单点主轴承结构与疲劳计算点距离较远且刚度较大,所以直接将单点载荷施加点通过MPC与单点支撑结构相连接。这样单点载荷可以通过载荷施加点与MPC直接作用在单点支撑结构,进而传递到界面处。

通过将单位载荷Fx、Fy、Fz、Mx、My、Ax、Ay、Az依次单独作用在载荷施加点处,计算出距离界面某处疲劳热点3/2t处及1/2t处分项应力,见表2。进而计算出两处对应的载荷应力比。

表2 单位载荷作用下应力

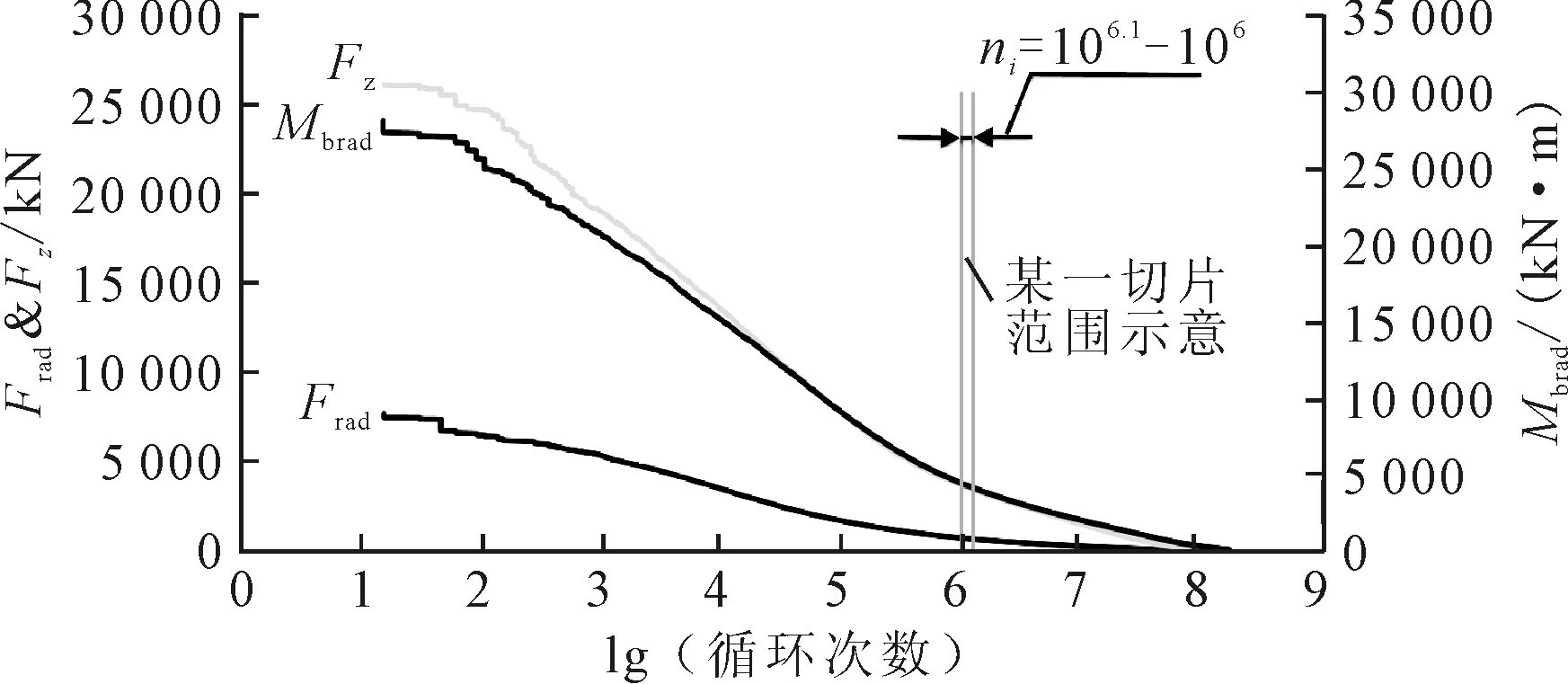

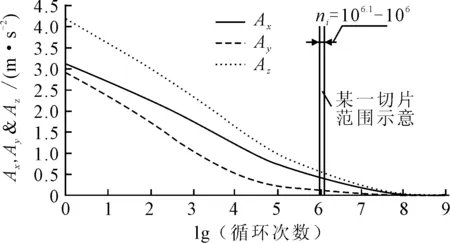

以上载荷长期分布见图6、7。

图6 力与弯矩载荷长期分布

图7 加速度载荷长期分布

其中Frad为径向力(Fx、Fy的合力),Mbrad为径向力引起的弯矩。对于原始的载荷长期分布曲线需要进行切片离散,使所有载荷处于同一循环次数之下。根据长期分布曲线确定出载荷切片的数量,选择将单点载荷的循环次数离散为500份,得出每个循环周期次数的上限与下限。根据原有长期分布曲线,循环周期次数的上限与下限对应着确定的载荷的上限与下限,此时将载荷取其绝对值大者。这样,离散出500组确定性载荷组合,每组组合对应确定的循环次数。

由于长期分布曲线仅表征载荷幅值,并没有包含载荷方向性。根据表2,载荷应力比存在方向性,在计算疲劳热点处主应力σi-principal时需要考虑单点载荷的方向敏感性,对于每个单点载荷需要考虑载荷正向及负向对于主应力σi-principal的不同作用效果。从工程角度,为了预报一个较为保守的疲劳寿命,需要确定单点载荷的方向组合以使疲劳热点处主应力σi-principal达到最大值。

典型的某项载荷离散曲线Fx与图3相似,只是离散的份数不同。

选择S-N曲线中的D曲线,可以计算出每个循环次数切片对应的失效循环次数Ni。lgNi=11.783 8-3lgSi,Si>84.38;lgNi=15.636 3-5lgSi,Si<84.38。

通过每个循环次数切片失效循环次数Ni与其实际循环次数ni的比值可以得到每个片体对应的的疲劳损伤,各片体对应疲劳损伤见图8。

图8 不同载荷片体对应疲劳损伤

通过将这500份离散片体对应的疲劳损伤相加可以得到该疲劳热点30年的累计疲劳损伤为4.52×10-2,疲劳寿命为664年。

考虑到此处结构为不可修补的关键区域,谱疲劳安全系数取10。对应的疲劳寿命预报为664/10=66.4年。

为对比计算结果有效性,采用简化计算方法计算相关区域疲劳寿命。载荷选取参照BV船级社规范,为保守计算,取单点载荷Fx、Fy、Fz、Mx、My、Ax、Ay、Az和相关工况的船体梁载荷的最大值组合进行计算(计算时扣除相关静载荷,仅考虑波浪相关载荷),计算相关区域疲劳寿命472年,相关简化计算安全系数为2,最终疲劳寿命为472/2=236年。

由计算可知,基于长期分布累加法计算疲劳寿命为66.4年,小于简化疲劳计算的236年。从工程角度来看,基于长期分布累加法计算预报的疲劳寿命较为保守。

5 结论

基于长期分布累加法的疲劳计算方法是根据载荷长期分布,通过将载荷长期分布离散为若干组固定循环次数的工况,借助于线性假设,通过引入载荷应力比的概念予以实现的。此方法在单点设计时为单点设计者广泛采用。该计算方法可以充分考虑到单点载荷和船体载荷共同作用下单点结构的疲劳寿命,在准确性和工作效率上达到了较好的平衡。

由于载荷和界面的复杂性以及越来越多的非常规船型,使得基于传统船型结构的简化疲劳计算方法越来越难以适用于海洋工程结构的疲劳计算。相较于常规谱疲劳带来巨大的工作量,基于长期分布累加法的疲劳计算对于海洋工程中的局部结构疲劳计算是一种新的选择。目前,得到波浪载荷长期分布切实可行且较为方便。因此,基于长期分布累加法的疲劳计算方法的适用性和实用性都较强。