离心风机振动故障与处理

2019-09-11马伯乐王文豪王春婷

马伯乐,王文豪,王春婷

(吉林石化公司动力二厂,吉林吉林 132000)

0 引言

风机是一种从动的流体机械,它将机械能转化为流体的动能,本文所介绍的风机只限定于电动离心风机。离心风机应用于石油、化工、电力、农业等众多领域,其运行的稳定性,直接决定一条生产线的正产运营。风机振动是影响风机运行的重要因素,如果风机运行过程中出现振幅或振速超限情况,一定存在不同程度的故障,风机振动现象表现在设备各部件(基础座、轴承座、电机等)出现规律性晃动,若振动较大,必要时需要进行停机检修,否则会引发较大事故。因此,根据风机振动情况,逐一排查引发振动的原因,并及时采取措施进行检修处理。

1 设备基础的稳固性

离心风机通过基座和螺栓固定在设备基础上,如果设备基础(图1)不稳固,出现松动或开裂现象,无论怎么调整风机或电机的固定紧力,都会有振动偏大的情况,此时只能重新加固设备基础或重新制作设备基础才能消除振动。因此,风机振动与设备基础的稳固性有直接关系。

2 风机地脚螺栓的固定紧力

在风机基础稳固的情况下,基座与设备基础通过锚栓连接,十分稳固。而风机(风箱、轴承箱、电机)与基座通过地脚螺栓固定连接(图2),若连接紧力不够出现松动,极易造成风机运行过程中振动。处理方法是检查各个地脚螺栓的紧力,将松动的螺栓进行紧固处理。因此,地脚螺栓的紧力也直接影响风机振动。

图1 风机基础

3 联轴器对中情况

图2 地脚螺栓

本文所述的离心风机指大型电站离心风机,电机与风机通过联轴器连接(图3)。联轴器分为刚性联轴器和挠性联轴器,作用是将不同机构中的主动轴和从动轴牢固的连接在一起共同旋转,从而传递运动和扭矩。联轴器安转是否对中将直接影响风机运行振动,尤其是刚性联轴器要求比较严格,轴向和径向位差≤0.15 mm。而挠性联轴器具有补偿性,补偿大小由挠性材料自身决定,其轴向和径向的位差≤0.30 mm。即在此范围内,能保持风机正常运行。若超出该范围,则需要停运风机,对联轴器进行重新找正对中,才能消除风机振动。

图3 风机对轮联轴器

4 风机转动体轴承质量

转子通过轴承(图4)进行高速旋转,而轴承分别固定在轴承箱和电机内,大型风机一般有推力轴承和支撑轴承,轴承的一个重要指标是轴承游隙,轴承游隙是轴承滚动体与轴承内外圈壳体之间的间隙,轴承的转动通过间隙来完成,间隙过小则滚动体无法滚动,间隙过大则会引起整个转子的振动。因此优质的轴承,其轴承游隙在一定范围内(不同型号的轴承有不同的游隙标准),若超出这个范围则需要停机检修进行更换,否则将引起风机振动。

图4 转子轴承

5 转子指标

图5 风机转子及叶轮

通常用挠度衡量转子的轴径水平,挠度出现偏差,则说明安装出现问题。转子(图5)的弯曲度指转子的弯曲程度,某个位置的晃度是弯曲度的两倍,即弯曲度是晃度的1/2。偏心度指转子间找中心偏离实际中心的程度,启机或停机过程都需要测量偏心,测量由于受热或重力引起的轴弯曲的程度,一般包括机械弯曲、温升弯曲或重力弯曲。用特殊的方法对转子的弯曲度和偏心度进行测量,若指标超限,则转子需要进行修复或报废处理,这是转子自身的质量问题。另外,转子的动平衡也不同程度的影响整个转子在旋转过程中的振动,由于现代的加工精度和调整方法,通常转子的动平衡不会出现问题。

6 电机质量

若振动是由电机(图6)引起的,需要对电机进行检查检修。可以通过断开联轴器的方法进行测试,若断开联轴器后振动仍然较大,则是电机自身问题;若断开联轴器后振动减小,则是负载机械侧出现问题。机械侧可以查找转子动平衡或转子轴承方面原因,而电机侧则需要对整个电机进行检定检测,可能的原因:①电磁原因造成电压不平衡,三相电动机缺相;②电机定子偏心、松动或绕组断线,导致定子三相电流不平衡;③转子偏心、松动或转子笼条断裂,转子铁心变形造成定子和转子气隙不均,导致气隙磁通不平衡造成振动。

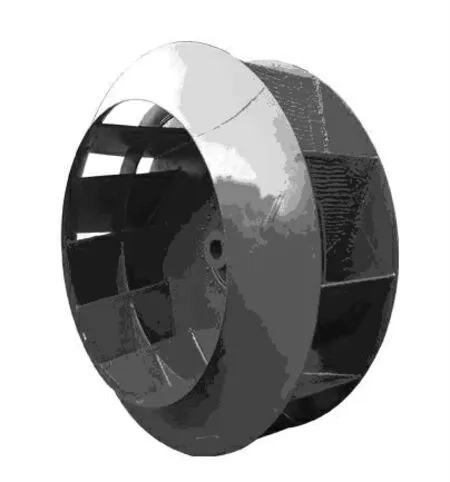

7 叶轮动平衡

风机叶轮(图7)动平衡不良或故障通常是指旋转机械的转子部件质量相对于旋转轴的轴心发生偏心时所引起的异常振动。转子不平衡通常由叶轮动平衡不良引起,所以对于转子的不平衡,首先考虑叶轮动平衡问题。导致叶轮不平衡的因素有加工公差、安装误差、制造缺陷、材质不均、部件缺失、磨损变形、异物附着等;可以通过对叶轮的检测检修进行重新调整动平衡。例如安装误差,可以通过重新测定安装位置,精度等调;材质不均以及磨损变形,可以对叶轮加装平衡块,调整其平衡;异物附着可以对其打磨处理,使异物与叶轮脱离,从使失衡得到矫正。

8 离心风机叶轮在线动平衡检修方法

离心风机叶轮因输送的介质而造成磨损或附着,转子动平衡不好或失效引发设备振动,严重的则损坏风机设备,影响生产。大多数运行的风机在生产过程中不允许停机拆卸检修,因为设备解体检修耗费大量时间,从而影响生产运行。例如:火力发电厂的引风机和排粉风机,经常因叶轮磨损而失去动平衡,但电厂承担着发电供热的艰巨任务,一旦长时间停运风机,则影响锅炉正常运行。因此,风机在线检修,不用解体大修极为关键。

图6 电机

8.1 判断振动来源

图7 风机叶轮

首先根据风机的运转状态判断振动来源,一般情况下,叶轮动平衡不好表现在风机的叶轮侧轴承径向水平振动超标,水平振动反应的是转子和叶轮的动平衡不好,叶轮侧轴承径向垂直振动,一般是由轴承间隙过大或质量问题造成,这种情况下则建议更换轴承。若判断振动来源并非是转子动平衡失效,则在线动平衡检修法效果不显著,但有时通过叶轮动平衡法也可以缓解因其他原因引发的风机振动。

8.2 初测

在风机运行过程中,用精密测振仪器测量风机叶轮侧轴承的水平振动值(一般取振幅位移值,μm)多次,取平均值以提高测量的准确性。根据振动值计算并确定加装平衡块的重量,振动位移每10 μm 需要加装平衡块(17~24 g),以此类推,用总位移量计算出加装平衡块的总重量。这里的(17~24 g)调整重量为经验值,根据叶轮直径大小确定调整克数。一般情况下,叶轮直径越小,调整克数越少;叶轮直径越大,调整克数越多。具体数值需根据风机运行参数、叶轮尺寸、运行状态综合判定。另外,调整平衡块需要具备一定的焊接性能,一般常用金属厚板裁剪而成,常用材料碳钢即可。平衡块表面光滑,质地均匀,不能太大或太厚,以免影响力矩调整。

8.3 离心法找失衡点

风机叶轮在转动过程中,像一个旋转的大圆盘。在圆盘旋转过程中,其上各点是匀速对称,每个点都能找到其镜像的对称点与之相平衡。如果其中一个点或几个点没有对称点与之相平衡,就会引起整个圆盘的失衡,导致个别点的离心力突显,造成整个大圆盘失衡晃动,破坏其原有的动平衡。无论是一个点或几个点,只要找到其中一个与之对应的合力点,将离心力平衡掉,就能够调整平衡。合力点的确认方法:①启动风机,使风机在正常生产工况(风压、风速必须为正常值,风机的挡板开度也要与之相符)下运行,用砂纸在靠近叶轮的轴端进行清理打磨,使之见光发亮。因此时风机处于运行状态,所以一定要小心谨慎,避免出现安全事故;②用白粉笔沾水在轴上涂抹一层薄薄的细灰,水分蒸发后会发现整个轴端被涂抹的部分完全变成白色,着色是为了能更好地看清楚轴上的线和点;③用彩色铅笔逆着轴的旋转方向,从水平测向轴的中间位置靠近,铅笔尽量不要触碰到风机的其他部位,以免影响找点的准确性。接近轴的同时一定握好铅笔,直到稍微接触到旋转的轴时,画线着色已经完成,此时撤回铅笔,停运风机。在轴上会留下一条弧形彩线,这条彩线的中间位置,就是造成振动的突出点方向。沿着其镜像点(对称点)就能找到其失衡点位置,将其旋转180°,就是理论失衡点,但注意这是理论失衡点,并不是真正加装平衡块的位置;④实际配重点。实际配重点是沿着轴旋转的方向逆向再旋转23.5°(转速3000 r/min 以下的经验值)。23.5°是一个经验值,它随着风机的转速变化而变化,风机转速越大,该角度越大。

8.4 安装平衡块

找到实际配重点的方向,在转子轴上作标记,顺着这个方向在机壳开孔,直至看到风机叶轮边缘,开孔的位置就是加装配重块的位置。叶轮材料一般为耐磨钢、耐腐蚀钢或不锈钢,选用相同材料的钢材,切割成相当质量的平衡块,平衡块可采用电子秤秤得实际质量。将平衡块焊接在叶轮边缘,必须焊接牢固,避免运行过程中因离心力而脱落而损伤叶轮。

8.5 风机试运

安装平衡块后不要封孔,要对风机进行试运转,启动风机至正常运行状态,用精密测振仪器对风机各轴承箱进行测振并记录,若轴承振动变小,说明本次平衡块加对了位置。否则,需要重新找动平衡。

9 结语

在日常生产实践中,有很多因素会导致离心风机振动,必须认真分析,逐一核查,只有找到真正引起风机振动的原因并采取相应措施,才能消除振动,保证设备安全稳定运行。