石油石化往复压缩机RCM分析及应用

2019-09-11曲磊

曲 磊

(深圳中海油服深水技术有限公司,广东深圳 518000)

0 引言

中海油服深水技术有限公司在动设备完整性管理方面已经开展了大量的研究与实践工作:2010 年发布动设备完整性管理解决方案,明确动设备全生命周期各阶段重点控制环节;2015年,以惠州石化五厂为试点,开展动设备完整性管理试点应用项目,促进了动设备完整性管理技术在炼化领域的推广应用;2016年,中国海洋石油总公司规划计划部牵头编制了设备设施完整性管理体系建设及实施方案课题研究报告。本报告是在中国海油系统内开展设备设施完整性管理总体规划,为推动各单位有计划、有目标地开展设备设施完整性管理工作奠定基础。在报告中的技术完整性部分,明确了动设备实施完整管理的技术方法以及相应的内容。

对炼化动设备完整性管理技术实施项目,将借鉴以往动设备完整性管理工作经验和研究成果,结合炼化公司动设备特点和现场实际需求,通过对高压加氢裂化装置往复压缩机进行详细的RCM(Reliability Centred Maintenance,以可靠性为中心的维修)分析,优化维修策略,有效控制设备运行风险,提升设备可靠性,为实现动设备完整性管理奠定基础。

1 往复压缩机RCM 分析实施过程

通过对炼化公司往复压缩机现场调研,针对高压加氢裂化装置新氢压缩机和106-K-102 进行详细的RCM 分析,制定出有针对性的维修策略,将设备的风险控制在合理、可接受的范围内,并进行有效管控,为实现设备全生命周期的完整性管理提供支持。

1.1 RCM 分析技术路线

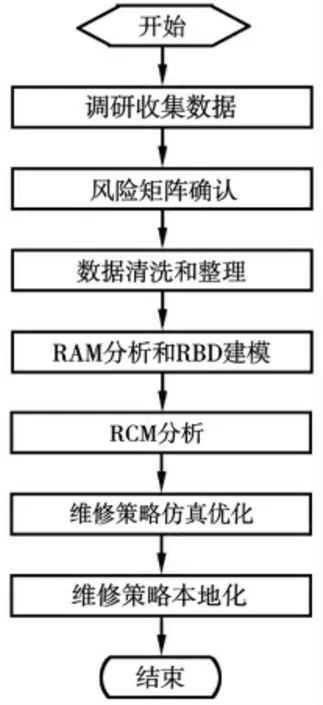

炼化公司往复压缩机RCM 分析项目的应用技术路线:先进行现场调研收集数据,详细了解装置和设备的情况;对收集到的数据进行清洗整理和RAM(Reliability-Availability-Maintainability,可靠性、可用性及维修性)回归分析,RBD(Reliability Block Diagrams,可靠性方块图)建模等预处理,为详细分析提供数据基础;然后对设备进行详细的RCM 分析;最后依据RCM 分析结果,维修策略仿真优化,维修策略本地化,对压缩机的维修策略和维修任务进行修改完善,不断提高设备的可靠性(图1)。

1.2 数据收集

图1 RCM 分析应用流程

设备的RCM 分析,需要根据设备的结构特点、使用情况、运行情况、故障情况、维修情况等历史数据进行,主要收集新氢压缩机的以下数据。

(1)设备基本信息。主要包括:①设备台账(包括设备详细参数等);②设备工艺流程图,设备结构图纸,系统的逻辑控制图纸/ESD(Emergency Shutdown Device,紧急停车)图纸;③厂家技术资料:操作规程、维护手册、作业指导书等;④动设备管理系统功能模块。

(2)运行和故障数据。主要包括:①设备运行记录,运行方案;②设备维护保养记录;③设备故障维修记录,大修记录和大修方案;④设备变更记录,故障联锁停车记录;⑤状态监测应用实施情况,控制系统监控参数,状态监测分析评估报告。

(3)经济数据。主要包括:①设备故障经济损失(每天);②关键设备的维修成本。

(4)备件数据。主要包括:①备件库存方式、采购策略、更换策略;②备件明细,入库、出库记录。

1.3 风险矩阵

风险矩阵用来评估由于设备故障而给企业带来的风险。为了使分析更有针对性、分析结果更符合石化的实际情况,进行RCM 分析之前与炼化公司共同确定使用《HSE-01-02 炼化公司公司危险源辨识与风险评价管理办法》附件4:风险矩阵评价法。

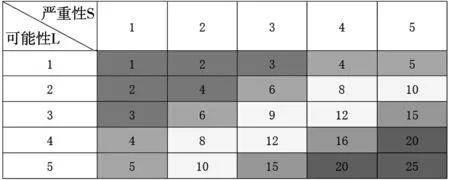

从人员伤亡情况、财产损失、法律法规符合性、环境破坏和对企业声誉损坏5 个方面对后果的严重程度进行评价取值,取5 项得分最高的分值作为其最终的S 值。从偏差发生频率、安全检查、操作规程、员工胜任程度、控制措施5 个方面对危害事件发生的可能性进行评价取值,取五项得分的最高的分值作为其最终的L 值。确定了S 和L 值后,根据R(R=L×S)值的大小将风险级别分为以下5 级(图2)。

图2 风险矩阵

R=17~25:关键风险(Ⅰ级红色),需要立即停止作业

R=13~16:重要风险(Ⅱ级灰色),需要消减的风险

R=8~12:中度风险(Ⅲ级黄色),需要特别控制的风险

R=4~7:低度风险(Ⅳ级浅绿色),需要关注的风险

R=1~3:轻微风险(Ⅴ深绿色级),可接受或可容许风险

1.4 数据处理

收集到的数据先进行预处理,再进行分析。数据预处理主要包括数据清洗整理和数据回归。

定义设备边界是确定该台设备RCM 分析的范围,帮助管理人员及现场维护人员在设备子系统的界定以及所包含可维修部件的范围上形成共识。在研究和讨论设备系统故障现象、故障模式及故障原因以及故障历史记录时,在同一层次的分析中使用共同的标准,有利于同类设备间可靠性数据的交流。该项目参照ISO 14224 标准定义设备边界。

筛选关键部件就是对不同的部件发生故障的可能性以及故障后在安全、环境、生产、和维修成本等方面的影响大小进行综合分析,对有较大影响的部件,一旦出现故障将造成重大影响和损失,属于关键部件。

筛选出的关键部件进行故障模式及其影响分析(Failure Mode and Effect Analysis,FMEA)。故障模式是设备发生故障时维护人员所能观察或通过仪器检测到的故障现象,如振动大、过热、泄漏、低输出、不能启动等。设备故障模式分析包括两部分的数据:在该设备上已经发生过的故障;在功能、结构相似的其他设备上发生过的故障。

根据ISO 14224 标准,在该项目中的故障模式均进行标准化,并进行编码和编号。

故障模式影响分析从故障发生的频率以及发生后对安全、环境、经济和维修成本等方面的影响,故障发生的频率和每一种影响分成不同的等级,通过风险矩阵进行分析。

每一种故障模式的背后都隐含着各种故障原因,只有找到故障原因才能采取针对性措施避免或减少故障。

故障原因的描述直接影响维修策略的制定,故障原因的描述遵循以下原则:①故障原因的描述至少由“一个名词+一个动词”组成;②动词要描述清楚具体的原因;③故障原因的层次不可太高也不可太低,将故障原因描述到足以能够选择相应的维修策略即可;④故障原因的分析应当分析到维护人员有能力解决的层面,而并非一味的追求根本原因。

对故障原因进行逻辑决断分析制定相应的维修策略和维修工作内容。RCM 逻辑决断分析的流程始于决断图的顶部,通过对问题回答“是”或“否”确定分析流程的方向(图3)。通过对每一个故障原因进行逻辑决断分析,制定出相应的有效的维修策略、维修工作内容、所需要的工种和维修间隔期等。

(1)是否隐蔽。根据故障模式判断该故障对于现场使用及维护人员来说是否是隐蔽的故障。如果现场使用及维护人员能够观察到或通过检测仪器检测到该故障,则该故障为非隐蔽性故障,否则为隐蔽性故障,一般需要解体检查才能够观察到。

(2)是否关键。根据FMEA 分析结果定义该故障模式是否是关键的。如果该故障模式发生频率较高或者对安全、环境、经济和维修成本的影响较大,则该故障模式被认为是关键的,需要进行详细的分析;否则该故障模式被认为是非关键的,因此在后面不进行相关的分析。

图3 逻辑决断图

(3)状态监测是否有效。是否有合适的状态监测方法可以监测到该故障原因对应的故障模式。如果有相应的离线监测、在线监测、油样分析、红外热成像检测和电机静态监测等状态监测方法可以监测到,则状态监测是有效的,否则状态监测是无效的。

(4)是否与使用时间相关。故障原因是否与使用时间相关,如轴承的磨损会随着使用时间的延长而增加,但是突发故障的发生与使用时间无关。

(5)是否有P-F 曲线。故障从潜在故障发展到功能故障有一定的间隔期,称为P-F 间隔期。是否有适当的P-F 间隔期,让维修人员有足够的时间对潜在故障进行处理。

1.5 维修策略本地化

为了使维修策略和维修任务更符合现场实际,实现维修策略本地化,对通过RCM 分析制定的维修策略和维修任务,与现场设备使用和管理人员进行讨论。在讨论的过程中,现场设备使用和管理人员根据现场的实际情况,对维修策略、维修任务和维修间隔期等提出意见,进行适当调整。

讨论修改完善后的维修策略和维修任务,能得到现场人员的支持和配合,提高了维修工单的可执行性和执行率,保证RCM 分析结果在现场的有效实施。

2 往复压缩机维护建议

为使压缩机处于良好的运行状态,减少故障,提高压缩机的可靠性和可利用率,本RCM 项目在压缩机设备结构、故障数据、维修策略等方面进行了深入优化,为切实确保安全生产,必须根据项目结果强化对压缩机的维护保养工作。下面根据项目结果,对炼化公司的压缩机提出以下维护建议。

2.1 以项目成果优化维修任务

维修任务的优化是此次项目的一个重要收益,此次项目中以决策树的科学方法,根据故障特征、故障后果对炼化公司2台压缩机的维修策略进行选择判断和优化,用以指导压缩机的维修工作,基于RCM 维修策略优化结果进行设备维修维护,可降低设备故障风险,提升设备可靠性。现基于《新氢压缩机维修策略前后的对比》《循环氢压缩机维修策略前后的对比》,列举项目维修策略分析结果对维修任务优化的指导,以及所能产生的效果。

以新氢压缩机为例。基于RCM 项目前的维修任务,新氢压缩机的润滑油系统共存在10 个重要风险(II 级),在本次项目中对其维修策略进行优化,实施优化后的维修任务后,设备风险可降低至轻微风险/中度风险。

基于RCM 项目前的维修任务,新氢压缩机的压缩机本体共存在34 个重要风险(II 级),在本次项目中对其维修策略进行优化,实施优化后的维修任务后,设备风险可降低至轻微风险/中度风险。

新氢压缩机和循环氢压缩机都是炼化公司特级维护设备,设备管理中心动设备工程师、电气、仪表专业、运行部和维护单位应派相关专业工程师参加特护小组,特护巡检内容:①检查机组运行情况(振动、温度、压力、位移等);②检查机组润滑油系统运行情况;③检查机组工艺系统及辅助系统(密封系统、冷却系统等)。

巡检的结果记录在《单元特护设备巡检记录》《往复式压缩机监测记录》《往复式压缩机专项检查表》中,故障的征兆并不能及时反馈到设备中心动设备工程师。

2.2 建议将特护巡检加入电子点检管理

电子点检管理是炼化公司预防维修的重要组成部分。通过电子点检可及时掌握设备的状态,及时了解设备劣化发展的趋势,为管理人员制定维修策略和维修计划提供第一手资料,如任务自动下发提醒点检人员及时进行点检作业、到位点检保证点检人员点检质量、自动上传到中心数据库保证数据的时效性、自动报警功能等。

不同于纸质记录,智能点检对点检的条目设定了报警线,当点检的结果触发了报警线,系统会输出红色报警提醒,提示点检人员设备存在缺陷或隐患,需要引起足够的重视。

3 结束语

RCM 分析成果是基于国际标准的将设备管理流程标准化,通过培训加考核的方式,让操作人员对所使用的设备要做到“四懂”(懂原理、懂结构、懂用途、懂性能)、“三会”(会正确使用、会维护保养、会排除故障),将有效提升设备管理操作人员整体素质。

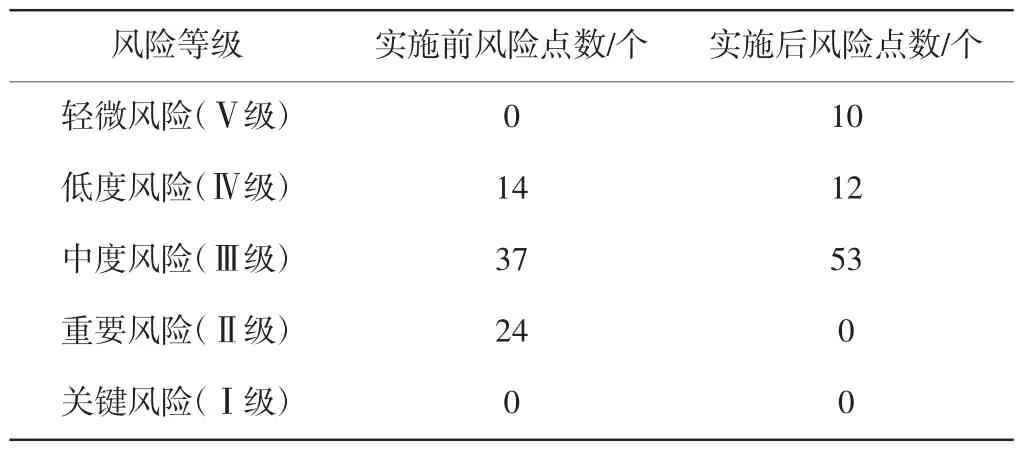

RCM 分析中对设备结构的分解,结合设备结构库和现场人员经验,将压缩机设备结构优化至零部件层级,让操作人员对设备结构达成统一共识,提高操作人员对设备的了解程度和内部沟通效率。此外,故障分析结果也能够帮助人员熟悉设备发生于未发生的故障,提高故障判断和处理能力;维修策略结果帮助人员掌握维修策略,形成闭环,提升基层设备管理水平。对炼化公司压缩机进行的设备结构分解结果、故障分析结果、风险评估结果、维修策略结果,对设备管理和操作人员进行培训,加强设备维修管理人员对压缩机的了解程度和维护保养能力(表1)。

表1 循环氢压缩机实施RCM 前后风险点数量