关于白车身、整车淋雨漏水问题分析及控制

2019-09-11单志愿张伟高磊刘青松刘陈

单志愿,张伟,高磊,刘青松,刘陈

(金华华科汽车工业有限公司,浙江 金华 321000)

前言

每一辆整车出厂前都需要进行淋雨试验,确保车辆出厂时,无漏水问题。根据车辆漏水问题,一般可以分为漏水和渗水两种类型。漏水问题检查时,很容易被发现,而渗水问题水流较小,如水量不足时,很难发现漏水问题,所以在试验时,需要进行淋雨模式试验,使车辆整体覆盖淋雨量满足国家标准,确保雨水量及时间,然后检查车内是否存在水迹。

如车身内腔出现水迹现象,则表示车身局部有漏水问题,需要仔细排除具体漏水点,针对漏水点进行修补,并将车内水迹清理干净,如车内一些地毯被水浸泡过,未及时晾干,就会产生生霉现象,散发出一些霉味,有时会引起呼吸系统的疾病。另外车身内部的线路,如车内漏水量较多时,部分零部件进水会导致功能失效,给车辆带来很大的安全隐患。

为更有效的解决车辆各种漏水问题,由公司领导牵头,组织一个漏水专项小组,小组成员由:工艺、质管、焊装、涂装、总装部门指定专人负责,工艺判断问题点产生部门,由各部门责任人进行整改、跟踪,避免问题相互推诿。

1 车身淋雨

1.1 车身淋雨标准

1.1.1 淋雨房

淋雨房在设计时,需要进行各方位的淋雨试验,一般企业淋雨房设置四段,小雨、大雨、暴雨段、风干段。喷水的强度和喷水角度要适合,要符合国家标准。另外要考虑汽车淋雨房的供水系统,要能够做到不缺水,循环利用水来进行试验,循环水需要进行过滤除杂。汽车淋雨试验房要保证能够从汽车的侧面和顶部对汽车窗面进行喷水,全方位进行喷水试验,喷水试验时,水压与流量都应该达到国标。

1.1.2 试制车身

试制时,确认车门、机盖、油箱盖、背门、天窗、车门玻璃是否均已关闭,关闭后方可将车辆停放在淋雨房(暴雨段),进行强化淋雨试验,车辆淋雨时间为30min;淋雨房降雨量:22-26mm/min。

1.1.3 正常生产车身

车身所有零部件装配完毕后,车辆进入淋雨房前,确认车门、机盖、油箱盖、背门、天 窗、车门玻璃是否均已关闭,关闭后车辆才允许进入淋雨房,车辆随地面链缓慢进入,整个过程车辆淋雨时间为 7.5min;淋雨房降雨量:22-26mm/min。

1.2 车辆淋雨后检查标准

1.2.1 车身地板

如图1 所示为车身出淋雨房后,打开车门,掀开左、右前地毯检查周围是否有渗水、漏水现象,如出现渗水、漏水的问题,及时将车辆信息记录在漏水记录表上。

图1 车身地板检查示意图

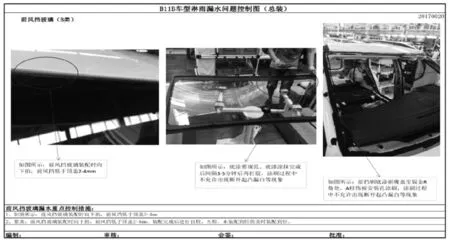

1.2.2 车身顶部

如图2 所示为检查顶棚边缘,与A、B、C 柱上装饰板、后排地毯边缘、门洞胶条是否有渗水、漏水现象,如圈中所示,如出现渗水、漏水的问题,及时将车辆信息记录在漏水记录表上。

图2 车身顶部检查示意图

1.2.3 车身行李舱

如图3 所示为行李舱漏水检查:先检查D 柱、顶棚和背门胶条处有无渗水、漏水现象,再用内窥镜摄像头插入行李舱支撑板内,通过显示屏观察其内部有无漏水现象,如出现渗水、漏水的问题,及时将车辆信息记录在漏水记录表上。

图3 车身行李舱检查示意图

1.3 车身淋雨后漏水问题反馈流程

问题记录→现场确认→漏水评审→发布→改进→问题点确认并关项

1.3.1 确认问题

(1)要求每天生产时,对所有车辆进行检查,如发现渗水、漏水现象,立即对漏水点记录并拍照。

(2)对漏水区域进行排查,5 分钟以内反馈给工艺技术部淋雨负责人,未反馈的问题点,由总装自行承担。

(3)将漏水车辆停放在返修区域,待相关人员现场确认完毕后,进行修复漏水问题。

(4)负责手工填写—“车身漏水问题记录表”,并在每天下班后提交淋雨统计员,统计员统计“淋雨问题汇总表”完成后,第二天中午10 点前,以腾讯通形式发给工艺工程师,并统一发至淋雨漏水群。

1.3.2 淋雨小组人员到现场确认

每天发现漏水车辆,由车间淋雨检测员5 分钟以内通知工艺工程师,工艺工程师通知相关部门人员15 分钟之内到达漏水车辆现场,并要求各到场人员对“漏水问题确认签到表”签到确认,总装淋雨检测人员参与问题点的确认并指出漏水问题点。

2 漏水问题的种类及分析

2.1 漏水点评审

各部门淋雨负责人,分别对总装淋雨车辆漏水问题进行评审,并现场确认问题责任部门,工艺技术部工艺工程师负责“淋雨问题改进表”记录。(无法达成一致及时通知上级领导进行判定)

2.2 漏水问题评审发布

工艺技术部将确认后的问题点,当日以BPM 形式将“淋雨问题改进表”通知到各相关责任部门。工艺技术部部长审核,总经理批准。各部门淋雨负责人在收到文件后1 个工作日内回复原因分析、临时措施、永久措施至淋雨负责人处,培训记录项目原则在清单发出后1 个工作日内完成,其他项目根据实际完成。(永久措施整改未体现前必须存在临时措施)

“淋雨问题改进表”由工艺技术部主控进行跟进,对其中需要立项的项目,以“工作联络单”形式经总经理批准后,发予质量管理部纳入立项管理。

2.3 项目改进

各部门收到清单后按清单进行整改,相关标准依据车身漏水控制图、临时工艺处理单和作业指导书进行。

2.4 问题点确认并关项

各部门淋雨负责人对到期项目进行资料提交,工艺工程师进行确认,项目关闭。

3 漏水问题的标准制定

漏水控制图,并将问题点分为三类:A 类经常发生的严重问题;B 类经常发生的一般问题;C 类偶尔发生的问题。

3.1 焊装车间

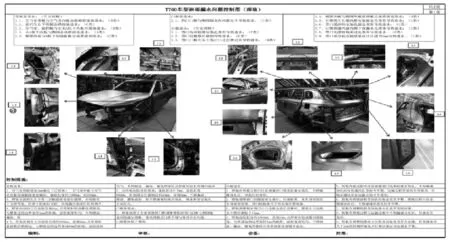

焊装车间主要漏水问题有:密封胶施胶不到、钣金错位、变形影响总装装配、焊点击穿等情况,具体见图4 所示。

图4 焊装漏水问题控制图示意图

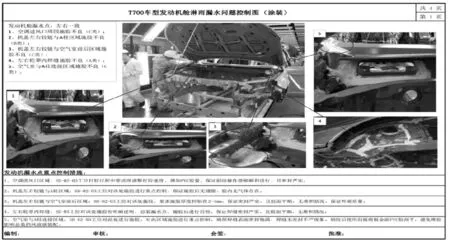

3.2 涂装车间

涂装车间主要漏水问题有:堆胶影响总装装配、密封胶密封不严、密封不到位等情况,具体位置见图5 所示。

图5 涂装漏水问题控制图示意图

3.3 总装车间

总装车间主要漏水问题由:堵盖安装不到位、前后挡施胶不到位、卡扣安装不到位等情况,具体见图6 所示。

图6 总装漏水问题控制图示意图

3.4 漏水点项目等级转项标准

3.4.1 A 类漏水项

如连续6 个月无漏水问题,将在第7 个月转化为B 类漏水项。

3.4.2 B 类漏水项

如连续6 个月无漏水问题,将在第7 个月转化为C 类漏水项。

3.4.3 C 类漏水项,作为永久跟踪项

4 总结

为了更好的控制漏水问题,可以将A 类、B 类、C 类问题设置不同的奖励金额,只要在一定的产量下出现频次少于千分之几,就可以得到相应的奖励,当然漏水数量大于千分之几时,同样会给予相应的处罚。

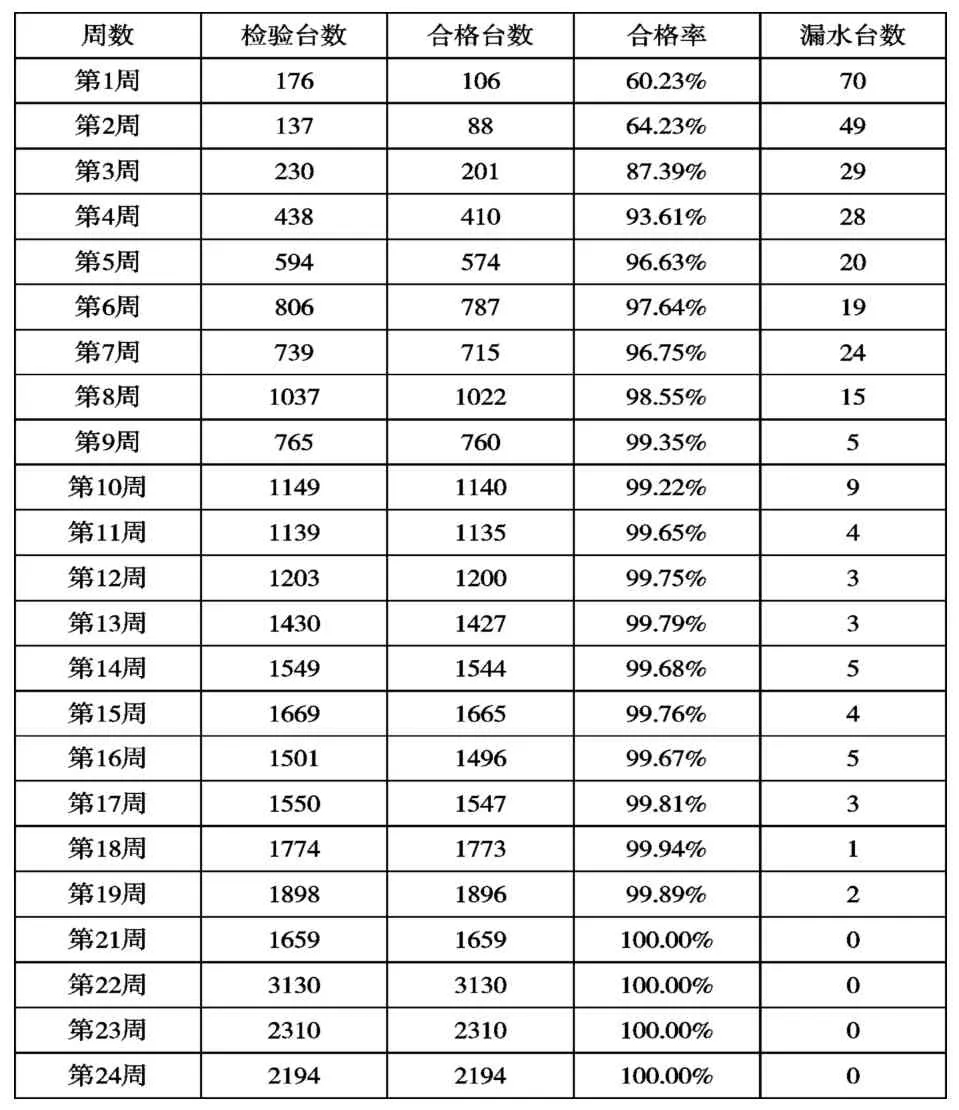

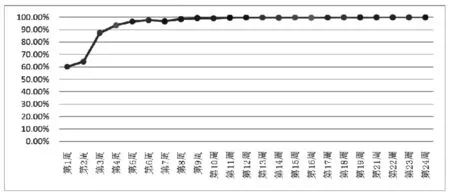

经过24 周的生产数据统计,共计:31291 台车身,从最初的漏水合格率60%提升到100%(数据见表1),当然出现漏水后都是及时在公司内进行修复处理,再经过多次淋雨验证,车内无漏水问题时,才会进行下一步工作,漏水车辆绝不会流到市场上,针对以上方案,通过批量生产验证后,发现漏水问题得到有效控制,漏水车辆数量逐步减少,从趋势图上可以看出合格率稳步上升(如图7 所示)。

表1 总装淋雨漏水故障率

图7 总装淋雨漏水故障率趋势图

5 结论

本文通过研究有关车身漏水的观点,在汽车生产实地调查研究的基础上,发现汽车行业有着诸多共同点和普遍性,并就如何在今后的车身漏水管理中,完善这些不足提出了相应的对策和建议,希望能借此帮助行业内弥补现有车身漏水的问题,改善和控制车身漏水的作用,为汽车行业的发展提供强大动力。