某增压汽油机油冷器的优化设计

2019-09-11张蕾

张 蕾

(合肥市经贸旅游学校,安徽 合肥 230012)

前言

在高性能增压发动机上,由于热负荷较大,必须安装机油冷却器,实现防止润滑油温度过高的目的,保证油温平稳,实现润滑系统正常工作的目的[1]。目前常用的油冷器是利用发动机冷却水对机油进行冷却,冷却水和润滑油之间隔着一层金属壁[2],所以存在高温润滑油和低温冷却水温差较大的现象,这就造成油冷器会产生冷热冲击,如果设计不合理就会造成油冷器破坏问题[3,4]。某增压汽油机在交变负荷试验过程中出现油冷器油水混合的问题,需要对原油冷器进行分析,确定破坏原因,同时提出优化方案,再次对优化方案进行分析验效果。

1 原方案油冷器分析

首先确定交变负荷试验中的恶劣工况,然后对原方案油冷器进行分析,确定结构薄弱位置是否与试验破坏位置相符。

具体工况如图1 所示,该图为统计一个循环试验过程中油温和水温最大温差情况,根据温度分布可知,最大温差为65.3℃,同时确定该工况下机油流量为11.2L/min,水流量为12.7L/min,总的换热量为7.1kW。

图1

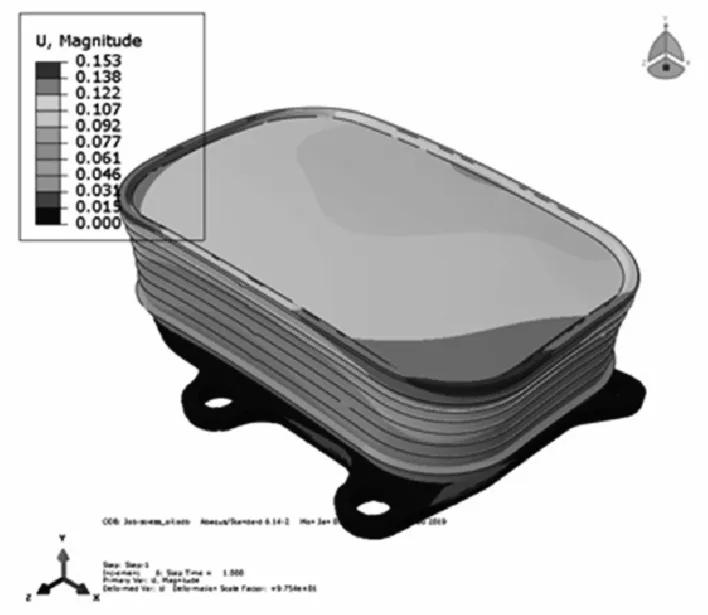

以该工况为边界,对油冷器进行分析,得到油冷器温度场云图,如图2 所示。将温度场数据映射到结构分析模型中,得到油冷器的变形量,如图3 所示,根据变形量可知,顶板变形最大,最大变形量为0.153mm。同时按照高周疲劳分析方法进行油冷器安全系数分析,得到试验破坏位置的疲劳安全系数最低,为0.95,薄弱区域与试验破坏位置相符,疲劳安全系数低于1,结构存在破坏的风险,具体对比如图4 所示,说明分析结果可靠,准确性较高。所以需要对原方案进行结构优化,以提高破坏区域的强度。

图2

图3

图4

2 优化方案油冷器分析

根据图3 变形量可知,顶板位置处的变形最大,且两侧变形比中间大,变形较大区域出现了油水混合问题。所以提出优化方案,对最上层顶板进行加厚处理,将顶板厚度增加0.5mm。再次基于相同工况对优化方案进行分析,得到优化方案的分析结果,其中最大变形量为0.132mm,变形量降低13%,机油冷却器热应力云图如图5 所示,应力较大区域出现在油冷器结构破坏位置,应力为46.5Mpa,与原方案相比降低约15%。根据疲劳安全系数结果可知,薄弱位置的疲劳安全系数为1.25,安全系数提升约30%,提升明显,说明优化方案对油冷器结构的改进效果明显。

图5

3 结束语

本文是基于发动机产品开发过程中出现的试验问题开展的,通过对试验状态下的方案进行研究,首先机型温度场分析,然后将温度场数据映射到结构分析模型中,进行分析得到应力云图、变形量云图和疲劳安全系数云图,确定分析薄弱区域与试验破坏位置相符,同时分析确定优化方案,采用相同分析方法对优化方案进行分析,得到各云图结果,根据对比可知,优化方案安全系数提升明显,安全系数大于1,说明优化方案有效,可以解决油冷器因冷热冲击造成的油水混合问题。